1.马氏体组织及其性能特点

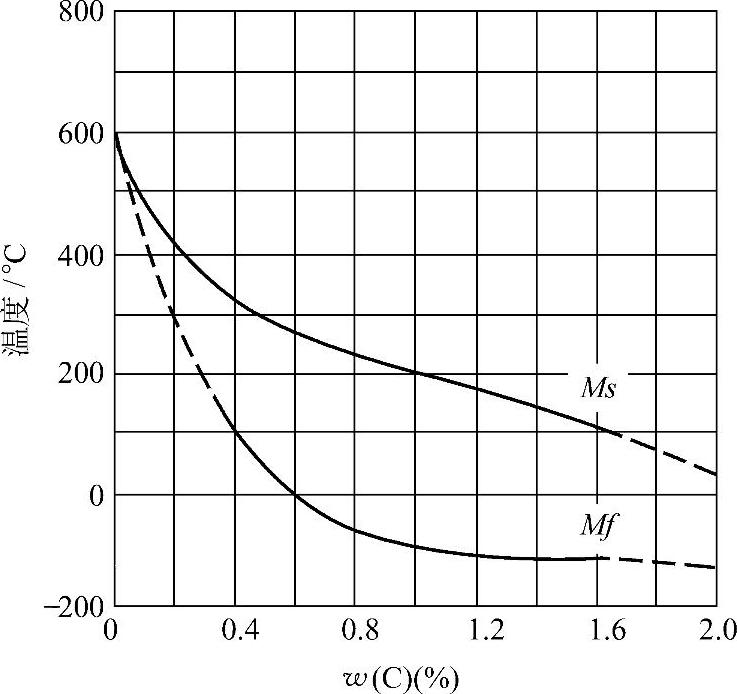

过冷奥氏体在马氏体开始形成温度Ms以下转变为马氏体,这个转变持续至马氏体形成终了温度Mf。在Mf以下,过冷奥氏体停止转变。除Al、Co元素外,溶解到奥氏体中的元素均使Ms、Mf下降,奥氏体中碳的质量分数对Ms、Mf温度的影响见图1-13。碳的质量分数增加,Ms、Mf点降低。经冷却后未转变的奥氏体保留在钢中,称为残留奥氏体。在Ms与Mf温度之间过冷奥氏体与马氏体共存。在Ms温度以下,转变温度越低,残留奥氏体量越少。由图1-13可知,随奥氏体中碳质量分数的增加Ms和Mf均会降低,可见在同样的冷却速度下(或冷却介质中),奥氏体中碳的质量分数越高,马氏体中的残留奥氏体就越多。

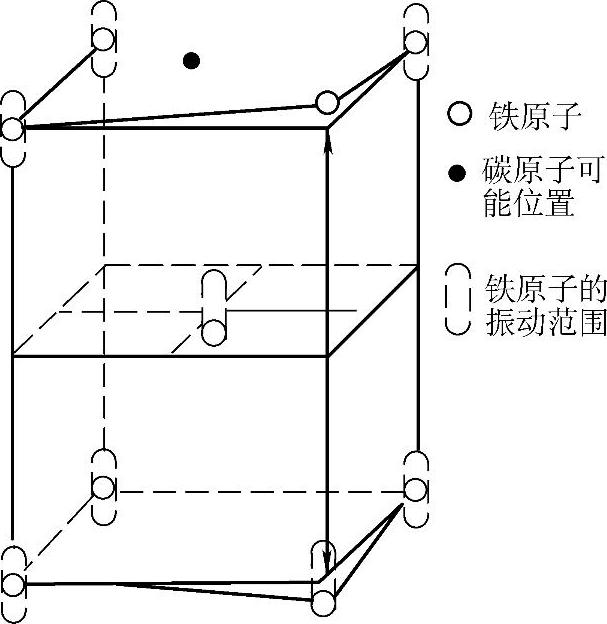

马氏体形成的温度已是碳原子难以扩散的温度,它是由过冷奥氏体按无扩散型转变机制的转变产物,马氏体与过冷奥氏体碳的质量分数相等,晶格同于铁素体为体心立方。体心立方晶格的铁素体在室温含约0.008%C,对共析钢马氏体的晶格内含约0.77%C,为此导致体心立方晶格畸变为体心正方晶格,见图1-14,因此马氏体是含过饱和碳的固溶体,是单一的相,同高温、中温转变产物有本质区别。

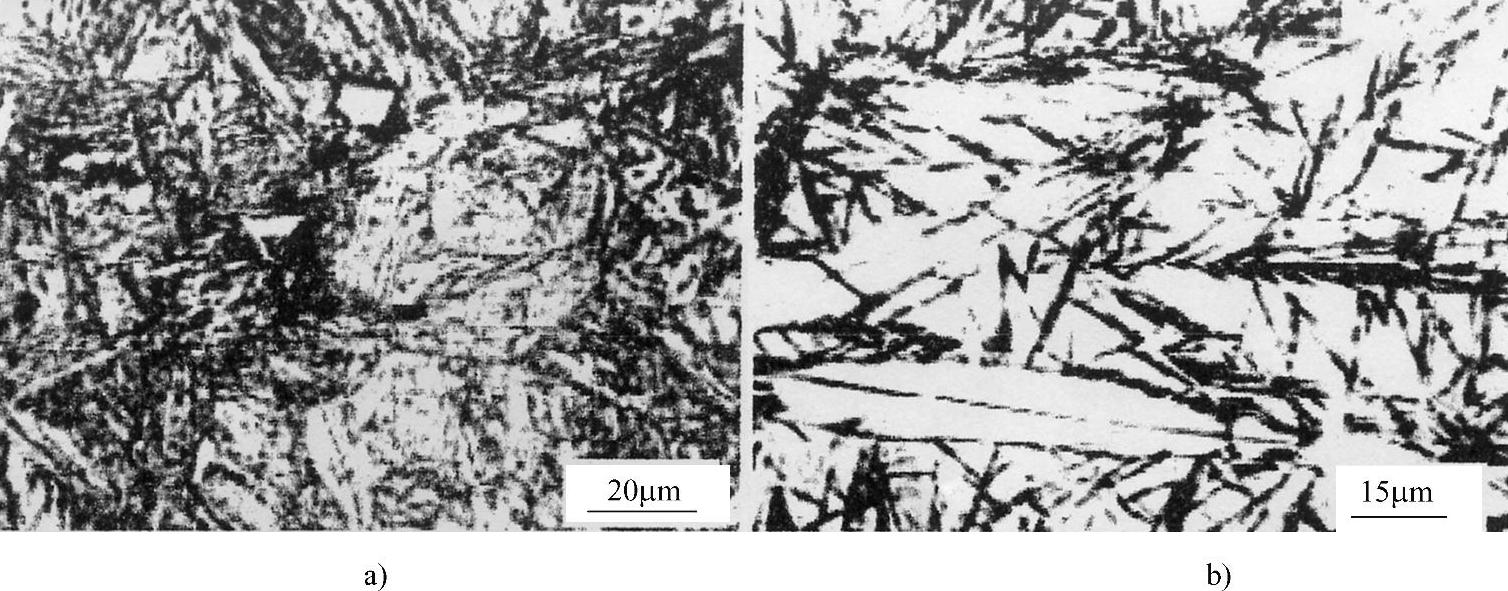

马氏体的形貌常有针状(见图1-15a)及板条状(见图1-15b)两种,前一种一般出现在高碳钢中,后一种一般出现在低碳钢中。“针”或“条”的粗细主要取决于奥氏体晶粒的尺寸大小,奥氏体晶粒越大,“针”或“条”越粗。

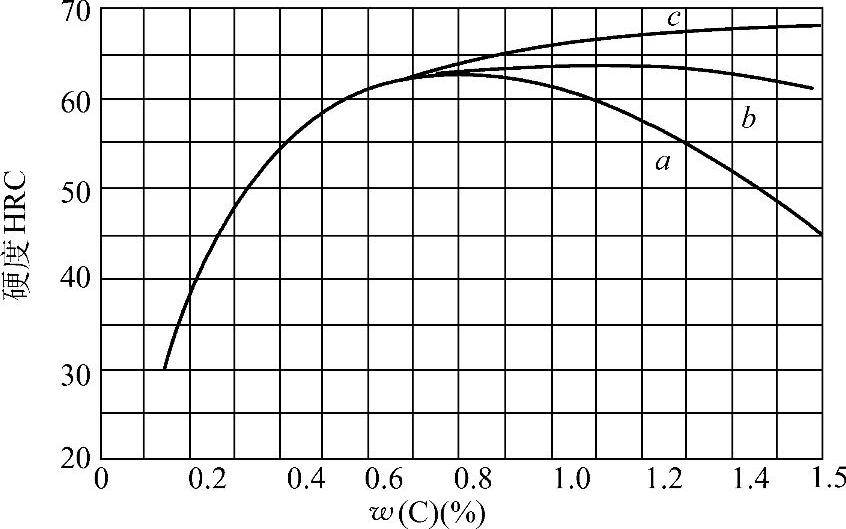

马氏体的硬度主要取决于其中碳的质量分数,碳的质量分数越高,马氏体硬度越高,见图1-16曲线c。实际淬火钢硬度取决于马氏体、残留奥氏体及其他不转变物(铁素体或二次渗碳体)的含量。图1-16曲线a示出了亚共析钢在Ac3温度以上及过共析钢在Accm以上奥氏体化加热再淬火后钢硬度同钢碳含量的关系。

图1-13 碳质量分数对Ms与Mf温度的影响

图1-14 马氏体晶格示意图

图1-15 马氏体的显微组织

a)板条状马氏体 b)针状马氏体

马氏体转变的特点:马氏体转变同样是一个形核和长大的过程。它的主要特点是:①无扩散性;②有共格位向关系;③在不断降温的过程中形成;④高速长大;⑤马氏体转变的不完全性。

由上面可见淬火到室温不能得到100%的马氏体,而保留了一定数量的奥氏体,即残留奥氏体。残留奥氏体的存在不仅降低了淬火钢的硬度和耐磨性,而且在零件长期使用过程中,残留奥氏体会继续变为马氏体,使零件尺寸发生变化,尺寸精度降低。因此,对某些高精度零件淬火冷至室温后,还要进行深冷处理。

图1-16 碳对淬火钢硬度的影响

a曲线—钢在Ac1及Accm以上加热淬火后硬度与碳含量的关系(https://www.xing528.com)

b曲线—亚共析钢在Ac3以上及过共析钢在Ac1以上加热淬火后硬度与碳含量的关系

c曲线—纯马氏体的硬度与马氏体碳含量的关系

2.深冷处理技术

深冷处理是近年来兴起的一种改善金属工件性能的新工艺。

所谓深冷处理,就是用液氮(-196℃)作为冷却介质将淬火后金属材料的冷却过程继续下去,达到远低于室温的某一温度,促使常规热处理后所存在的残留奥氏体得到进一步转化,从而改善金属材料性能。深冷处理后能明显地提高金属工件的耐磨性、韧性和尺寸稳定性,使工件的使用寿命成倍地提高。

深冷处理技术的改进效果是渗入处理件的内部(整体效应),不限于表面,所以对刃具进行重磨再用时,不会使工件的改性效果失效;对工件的形状和尺寸不但不会引起变化,而且有增强尺寸稳定性和减小淬火应力的作用;工艺系统简便,耗电量少,不受工件的形状和尺寸限制,操作简便;无任何环境污染,是完全的环保型技术。

深冷处理技术在国外已应用于刃具、量具、模具以及精密零件,如油泵的油嘴、发动机的涡轮轴、轧辊、阀门、齿轮、弹簧等工件的改性。深冷改性技术的应用正逐步得到企业界的重视和发展,目前已经获得的实验结果和取得的成果表明,深冷改性技术可以在以下几个方面得到应用:

1)高速钢刀具、刃具、量具寿命的提高。

2)硬质合金的刀具、刃具寿命的提高。

3)硬质合金的钻头、钻具的寿命提高。

4)金刚石制成品的性能改善,如人造金刚石热稳定性提高、人造金刚石矿用钻头、金刚石ϕ105mm锯片等的性能提高。

5)金刚石热压机的顶锤性能提高。

6)精密机械装配零件的尺寸稳定。

7)碳纤维丝的性能提高。

8)油嘴、弹簧、齿轮、轴承的使用寿命提高。

9)机械制造产业中的热作模具、冷作模具使用寿命提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。