为了改善环境、节约自然资源,1996年9月ISO14000环境标准在欧洲通过,各国政府对因冷却剂产生污染的处罚力度在逐年加大,使得这些国家与切削剂有关的费用迅速增加,机械零件的加工成本也随之升高。在此情况下,不使用冷却剂的加工技术就成为数控化后发达国家金属切削加工业所面临的主要课题,人们在寻找既能清洁加工、改善环境、节约能源,又能降低成本、提高效率的好办法,并从切削机理入手进行了研究。

1.切削过程与传热公式

刀具磨损是机械、热和化学三种作用的结果,而切削温升对刀具使用寿命的影响很大。由于切削时,刀具处在高温高压条件下,为了获得最佳切削效果,改善切削点的冷却条件就显得非常重要了。切削过程施用切削液固然可以降低温升,但是如前所述,由于油剂的附着力强,产生膜态沸腾,切削点难以获得连续的冷却和润滑,应用效果并不理想,还会产生污染等一系列问题。

过去,很少把切削过程解释为传热的过程来研究,这里不妨把刀具的发热过程理解为传热过程,并按传热学原理进行分析,并得出式(6-2):

Q=AKΔtτ( 6-2)

式中Q——金属撕裂热;

A——刀具与工件的接触面积;

K——传热系数;

Δt——冷却介质与加工面的温差;

τ——加工时间。

可以通过如下几种方法减少切削热的传递:

1)加大转速,缩短刀具与热源的接触时间,可减小τ值。

2)减小吃刀量,即缩小传热面积,等于减小F值。

3)降低冷却介质温度,等于增大传热温差Δt。

4)提高冷却介质流速(或流通性),即增大传热系数K。

2.全干式切削

全干式切削法,也叫高速干式切削法,其特点是,完全不使用切削液;主轴转速非常高,一般在2万~6万r/min;使用高强度刀具,很小的吃刀量;由于主轴高速运转,切屑很薄,脱离速度极快,切削热的95%~98%被切屑带走;所以刀具温升低。这种加工法的切削效率非常高,要求机床具有高刚性、高强度,不足之处是:设备一次性投资大,刀具昂贵、崩刃有随意性,不适合对传统设备的改造。按照前述公式,加大转速,等于缩短了刀具与热源的接触时间,减小τ值;减少吃刀深度,等于缩小了传热面积A值,使切削刃的温升降低;这些方法起到了既不使用切削液,又提高了切削性能。

3.亚干式切削

亚干式切削法,也称为微量润滑切削,是一种在气体中混入微量润滑液微粒,喷向切削点代替液态切削液喷淋的切削冷却方法,简称为MQL切削。美国密执安大学对切削加工中有关切削液的使用量问题进行了研究:他们在满足加工要求的条件下,对切削液的浓度、工件材料、刀具类型和几何参数进行了观察研究,并对表面粗糙度、刀具积屑瘤和切削力等作了分析,通过实验,取得最适当的切削液用量,形成了“微量润滑”加工技术理念,即用极少量的切削液,达到降低切削温升和及时排出切屑的目的。一般情况下,当机床工作在最佳状态时,切削液的消耗量一般不会高于50mL/h。按照前述公式,是通过降低温度,增大温差Δt和提高冷却介质的流通性,克服膜态沸腾现象,增大传热系数K来实现降低切削温升目的的。

研究表明:当冷却润滑剂形成雾化颗粒时,在相变和强制对流换热的双重作用下,可以大大提高其散热能力,据文献介绍,经雾化处理的冷却润滑剂,在相同时间内吸收的热量,是同体积液体浇注冷却润滑的1000倍。这种方法,通过微量液粒汽化散热,产生毛细管现象,使切削点得到连续的润滑;起到了用非常微量的切削液,就能提高切削性能的效果。随气体属性和来源的不同,亚干式切削法有多种形式,目前常见的有如下几种。

(1)微量润滑切削 微量润滑切削也称MQL切削,是在常温压缩空气中混入非常微量的无公害油剂(10~20mL/h)对切削点实施冷却、润滑和排屑的方法,图6-26所示是MQL切削技术的喷射器结构。(https://www.xing528.com)

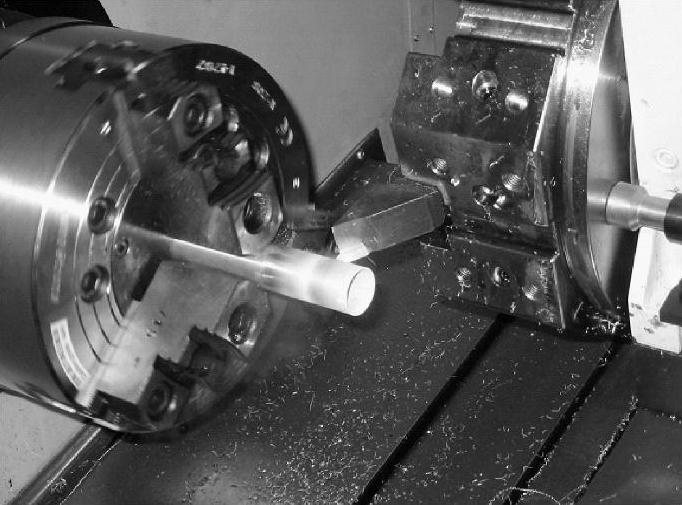

(2)低温微量润滑切削 低温微量润滑切削也称冷风切削,是在MQL切削的基础上,把压缩空气的温度降低至-60~-20℃或者更低,并混入耐低温的切削油剂,将它喷向切削点,通过低温微量润滑作用,使切削点低温化的切削方法,目前,最常用的是:通过冷风射流机或其他低温冷风发生装置生成低温气流,并混入微量润滑油剂,喷向切削点的低温MQL切削的方法,图6-27是用-70℃的低温冷风切削现场。

图6-26 MQL切削的喷射器结构

图6-27 低温冷风切削现场

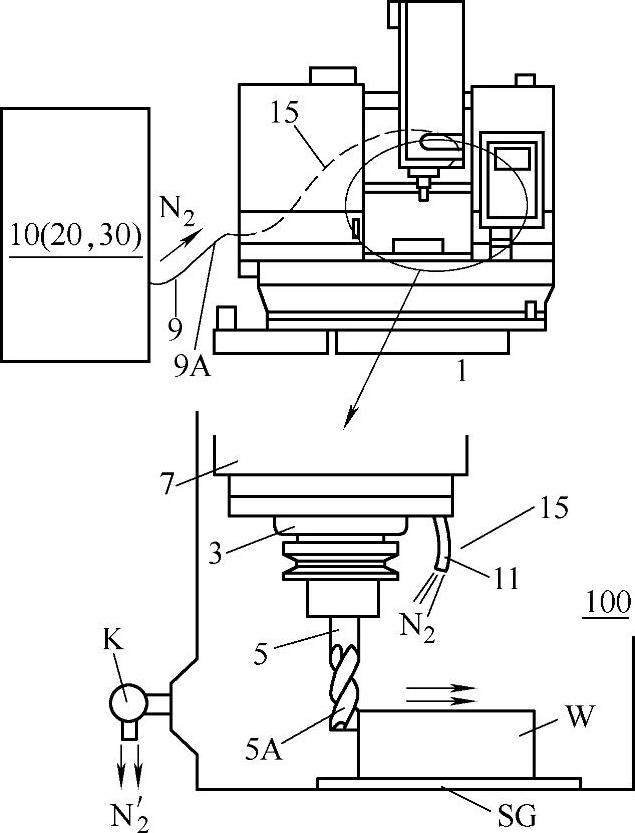

(3)保护气切削 保护气切削是向切削点喷射氮气或者其他可隔离氧气,防止切削刃氧化磨损的切削加工方法。图6-28所示是一种典型的干切削机床用氮气供应系统,发明专利由日本远洲公司申报。它通过一套可从空气中直接提取氮气的系统,获得相当纯度的氮气,并喷向切削点,很好地防止了切削点的氧化。为了回收氮气,二次使用,在切削区还设置了气体回收装置,系统把氧气作为废气排放,送还车间,也不影响环境。

(4)过热水蒸气切削 过热水蒸气切削是用加热器把水加热到120℃左右,得到过热水蒸气,微量润滑切削时用管道将这些水蒸气输入切削区,对切削点实施喷雾冷却的切削方式。但是,一般认为:在现有半干式切削技术中,微量润滑切削和低温微量润滑切削是两种较为实用、可靠的替代切削液浇注法的理想冷却润滑方法。

图6-28 干切削机床用氮气供应系统

注:包括一套仅把氮气从大气中分离、提取出来的氮气发生器,和一套将所提取氮气送至加工区域的供气装置。从大气中提取的氮气能有效地改善切削环境。

4.低温冷风对切削过程的影响

金属材料的硬度、强度、塑性、韧性、脆性、导热性、化学成分、材料化学性质和活泼度等,都与它的可加工性能有关。但大多数金属材料的这些理化特性,又会随温度发生变化,这些变化会不同程度地影响到被加工零件的可切削性能。一般情况下,用低温冷风喷射切削点,可以产生如下效果。

(1)材料相对变脆,易于切除 低温切削时,被加工材料晶格易发生低温脆化;材料的力学性能受到金属内部晶格位错的影响,内部位错热能相对降低,因此可以认为:低温冷风会引发被切削材料的低温脆性,从材料学方面讲,冷风切削减小切削力是有理论基础的;同时,由于低温冷风降低了切削温升,提高了刀具的切削性能,又从另一角度延缓了因刀具磨损引起的切削力增大。

(2)切削温升相对降低,刀具寿命提高 切削过程消耗的功都会转化为热能,而热能主要产生在第一变形区和第二变形区;工件材料在第一变形区受剪切时,随着刀具相对于工件的连续运动,剪切应力增大,并伴有加工硬化现象,此时,切削刃与材料的接触区产生极高的温升;随着切削在第二变形区的继续进行,切屑沿前面流出,受前面的挤压和摩擦作用,紧挨刀具前面的部位,切屑的温度升至最高;而该处空间狭窄,在膜态沸腾的作用下,切削液实际上很难注入;切削液的冷却润滑作用非常有限,并且即使有,也是断续的。

切削过程冷却润滑作用的好坏,取决于冷却润滑介质的润滑性能、渗透性、成膜能力和连续性等。冷风切削过程中,富含微细油粒的低温空气,不仅具有极强的渗透作用,可以使刀具后面与工件、刀具前面与切屑接触处的狭窄空间,得到连续的冷却润滑,而且低温对刀具和工件表面有遇冷降温作用;因此与油剂浇注冷却相比,使用冷风喷射冷却切削点的方法,切削温度相对更低,而前者,大量喷淋的油剂,往往都作用在切屑、刀面和工件表面,切削点并没有得到良好的冷却和润滑。

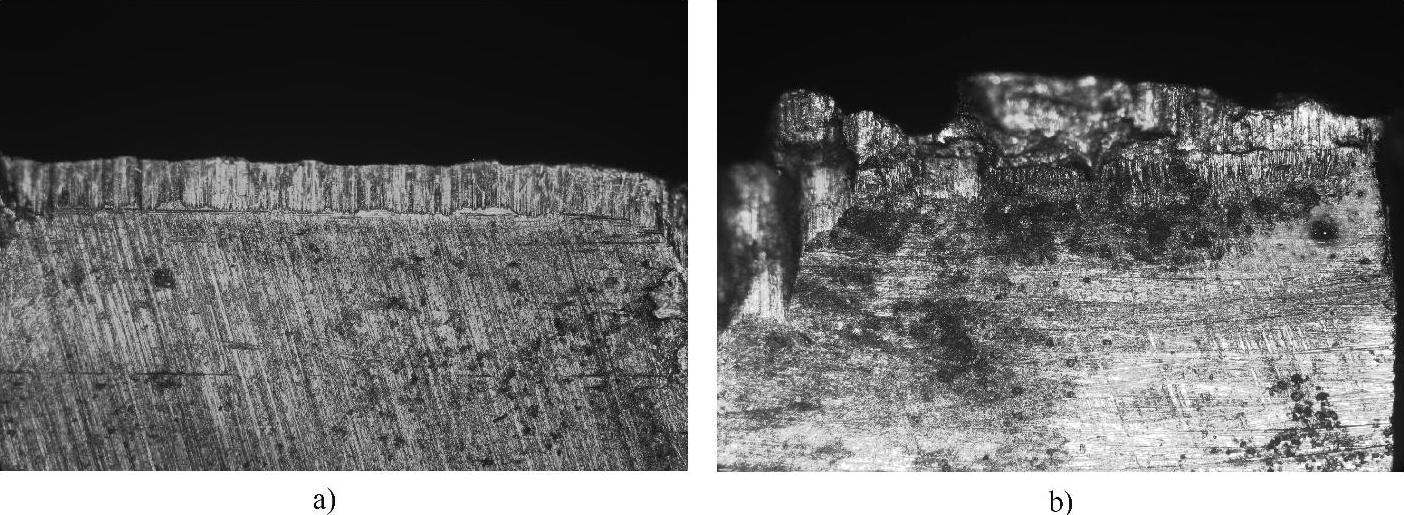

图6-29 冷风切削与传统切削方式的刀具磨损状况

a)冷风切削 b)传统切削

(3)积屑瘤的生存条件受到限制,稳定了加工质量 积屑瘤是在切削过程的高温、高压下生成的,是一种冷焊现象。积屑瘤生成初期,对刀具有一定的保护作用,但随着它的不断增高,等于前角在不断加大,很容易崩裂,不仅降低了刀具的耐用度,而且加工尺寸公差和表面粗糙度也难以保证。如图6-29所示,用相同切削参数车削,图6-29a是在冷风条件下,磨损带相对平整,积屑瘤的粘着强度较低,易于脱落;图6-29b用传统切削法加工后,刀具磨损带高度不平整,积屑瘤粘着非常牢固,且有崩裂现象。因此不难理解,低温冷风切削,对稳定加工质量非常有利。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。