1.切削液的种类

在金属加工用液中,切削液一直占有较大比例,一般为50%左右。金属加工液分类常按金属加工方法分为切削液和成形液两大类,而按油品化学成分,又分为油基液和水基液两大类。

近年来,为了满足日益发展切削条件的需求,切削液的发展研究主要表现在水基液领域。这是因为这类液体以水为基质,传热速度快(水的传热速度为油的2.5倍左右)。等量的水基切削液吸收的热量,比油基切削液多得多,因而提高了冷却效果,且可减少油烟,因此现在水基切削液的用量在逐渐增大,已占整个切削液市场的60%左右,并且,用水基切削液代替油基切削液冷却,正在成为一种趋势。

在金属切削加工过程中,刀具的作用是:在主剪切区域用强剪切力把加工材料从基体切除、剥落,生成切屑并剥离。加工时,刀具的推进面和暴露的新鲜金属面之间,会产生强烈的附着,生成极高的应力;同时,切割剥落的切屑,需要逐步从刀具的推进面移除,形成第二剪切区域;第二剪切区域产生的剪切作用,又使切屑与刀具之间形成极大的摩擦力;此时,给这些部位施用切削液非常重要,一方面能够带走热量,降低切削点的温升,另一方面又能增进润滑,减小附着和摩擦力。

切削液主要起润滑、冷却、排屑和防锈四大作用:

(1)润滑作用 切削液能在工件和刀具的接触面上形成化学附膜,避免金属间的直接接触,起到减少磨损、减轻粘结现象和抑制积屑瘤生成的作用。但是在金属切削过程中,在刀具切削刃和前面的作用下,由于挤压产生剪切滑移变形,切屑的形成过程会发生强烈的塑性变形和剧烈的摩擦,使切屑与刀具的实际接触表面之间,产生极大的压力和很高的切削温升,此时,即使是大量使用切削液喷淋,也会因空间狭窄和液体膜态沸腾等的缘故,形不成连续的润滑膜。

(2)冷却作用 切削过程中所消耗的功,90%以上都转化为切削热,切削液能把切削热从切削区带走,对切削区、刀具和被加工材料起到冷却作用,从而提高刀具的耐用度和工件的加工质量。但是由于切屑与前面,工件与后面之间的空间狭窄,即使是大量使用切削液切削,也会因液体膜态沸腾等的缘故,使刀具与被加工材料之间,不可能得到连续的冷却,因此在一定切削线速度下,切削液的冷却速度越快,对刀具材料造成的热冲击损害也越大。

(3)排屑作用 在切削过程中,切屑很容易堆积在切削区、粘附在工件和刀具上,造成切削堆积区的温度升高、刀具的二次磨损和工件的划伤,对加工产生不利的影响,此时,如果利用切削液清洗和排屑的作用,将切屑冲出切削区,就能降低机床的温升,提高加工质量和延长刀具寿命。

(4)防锈作用 切削油和含有添加剂的水基切削液能使切削液具有防锈的作用。

通常,水基切削液的润滑和防锈作用比油基切削液弱,而冷却和清洗作用则较强。高浓度的切削液有利于润滑,低浓度的则有利于冷却。

此外,随切削材料、加工形式及工况的不同,要求切削液在切削过程中所起的作用也有不同,但一般认为:在螺纹切削、扩孔、齿面切削或难加工材料切削等低速加工时,使用切削液的主要任务是,缩小推进面与切屑移除时的粘结,起边界润滑的作用;而在高速切削加工时,切削液的主要作用是降低摩擦热,带走热量。

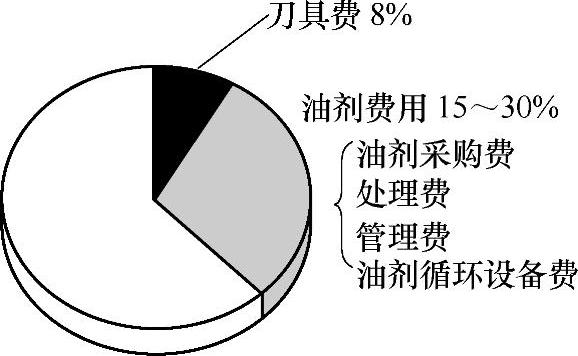

图6-22 现代机床的成本构成比例

2.滥用切削液存在的问题

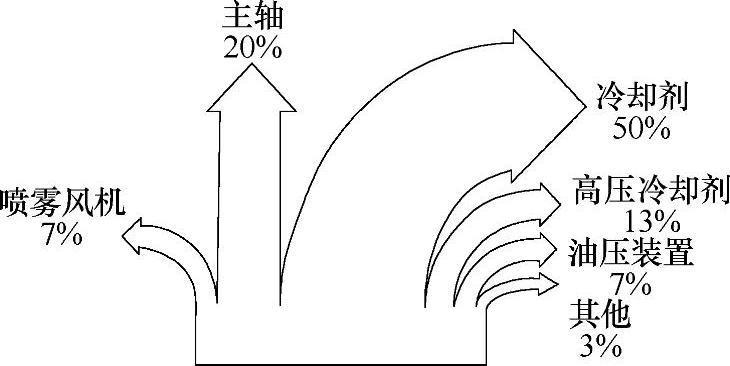

在金属切削加工过程中,与切削液相关的费用占整个加工费用的15%~30%(含废油处理费等),而刀具费用仅占8%。在能耗方面,切削液占加工中心总能耗的50%左右。足以说明切削液对产品成本构成的影响,而不能视之为无足轻重的辅料。图6-22为金属切削加工机床的成本构成统计比例。图6-23为加工中心的耗电统计。

事实上切削液是被迫使用的,随着机床与刀具制造技术的进步,金属切削性能的提高,传统湿式加工滥用切削液的现象显得非常突出,已给企业、环境造成了极大的损害,具体表现在如下几个方面:

(1)能耗高,制造成本增加 在零件加工的总成本中,切削液占用成本超过刀具占用的成本;由于切削过程大量使用切削液,加工零件的成本将会提高。用过的切削液和湿切屑需要进行处理,才能回收利用,处理费用高;并且,随着环保法规的健全,用于防止污染而增设的配套费用还将进一步增加,切削油是不可再生资源,油价的上涨,正在成为一种趋势。

图6-23 加工中心的耗电

(2)环境污染大 切削液的最终归宿是饮用水源,它的大量使用,造成环境的严重污染。油基切削液在高速或重载切削条件下,产生高温化学反应,释放有害气体和油雾,燃点和粘度越低,烟雾就越大,污染越重,且易燃,安全性差;水基切削液为提高冷却性、润滑性和防锈性,往往添加含有S、P、Cl等化学元素的极压添加剂、防锈剂、防霉剂等,在使用中遇高温时会产生新的化合物;未经处理的切削废液排入江河湖泊中,危害极为严重,如硝酸盐类化合物可以使人体中毒;磷酸盐类化合物会使水面出现蓝藻和赤潮等富营养化现象,污染土地、水源和空气,严重影响植物生长、破坏生态环境,祸害自己,殃及子孙。

(3)影响工人的身体健康 切削液是影响工人身体健康的主要原因,它所含有的基础油和各种添加剂易导致问题。(https://www.xing528.com)

1)致病致癌。切削液所含的高密度矿物油(相对密度大于0.9)属高芳烃含量的矿物油,易被乳化。但其中的多环芳烃(PCAH)是致癌成分。亚硝酸钠和三乙醇胺曾被广泛用于乳化液中,是有效的防锈剂。由于亚硝基二乙醇胺被证实为致癌物质,20世纪70年代有些国家就已禁止使用。

2)皮肤病变。由于操作者频繁接触切削液中的油、菌类和金属屑,而易产生皮疹、毛囊炎等皮肤病变。

3)呼吸系统疾患。切削生成的油烟吸入工人呼吸道,易造成呼吸系统疾患。

(4)不利于对加工区的观察、检测和监控 切削过程中,有时需要对切削区刀具、工件或机床的运行情况进行必要的观察、检测和监控,大量油剂的喷淋、飞溅对观察、检测和监控非常不利。

(5)水基切削液变质发臭腐蚀机床 切削液腐蚀机床,其中的大量细菌新陈代谢释放出二氧化硫,有臭鸡蛋味,当液体中细菌大于某个标准时,切削液就会变臭。

(6)存在混油隐患 机床循环润滑油中混入切削液造成机床故障的现象较为多见,一旦发生,必须更换机床循环润滑系统油料,进行清洗,影响生产,浪费资源。

3.大量切削液喷淋不一定获得最佳冷却效果

研究发现,传统的切削液浇注方式,切削液主要是作用在切屑、工件和刀体上的,而最需要冷却和润滑的地方,切削刃与工件、切削刃与切屑的结合部由于膜态沸腾的原因并没有得到很好的冷却和润滑。杨颖博士已有研究证明:

1)实验所用水基切削液的临界热流密度为380~550kW/m2,水的临界热流密度为865kW/m2,水基切削液的临界热流密度远小于纯水的临界热流密度,说明水基切削液冷却效果低于纯水。

2)实验所用水基切削液的工作温度在20~80℃,溶液的饱和温度在90~100℃之间,当环境温度最高达到130~170℃时,溶液将发生膜态沸腾。

3)一般情况下,机械切削的切削区温度远大于实验所用水基切削液的膜态沸腾温度,切削液与切削区接触时发生膜态沸腾,不能达到有效的冷却。

杨颖博士还认为:传统习惯中,一般将冷却效果与切削液的用量视为正比关系,因此浇注法在很大程度上是这种思维的体现;在实际的使用过程中,当切削液的冷却效果并不如预期的好时,往往加大切削液的使用量,其结果是,不仅不能解决冷却的问题,反而带来污染加剧的后果。这就是说,在切削区,大量切削热的产生,使切削点的温度大幅增高,切削液受热后的沸腾现象严重影响着冷却效果,因为与工件和刀具的切削发热表面接触的仅仅是切削液汽化后形成的汽膜,切削热必须穿过热阻较大的气膜,才能有效地散发,因而起不到良好的冷却作用。显然,当切削状况导致切削液发生膜态沸腾的极限条件时,切削液的冷却作用会大幅下降,其膜态沸腾临界值的大小决定了冷却性能的好坏。

美国密执安工艺大学的研究也证明了这一点,在他们的研究中发现:当切削速度达到130m/min以上时,如果向切削区大量加注冷却剂,就会出现加注过程没有连续性和切削点冷却不均的现象,刀具的刃尖会产生不规则的冷热交替变化,形成热冲击,这对刀具的使用非常有害。也就是说,大量使用切削剂并没有起到连续而有效的冷却和润滑作用,加上切削液成分中无法根本消除污染源的双重限制,可以认为:今后在金属切削加工冷却技术的发展中,即使是水基切削液也都不可能成为主导。因此研究新的冷却条件,寻找代替切削液切削的新方法,就成为备受国内外相关人士关注的重要课题。

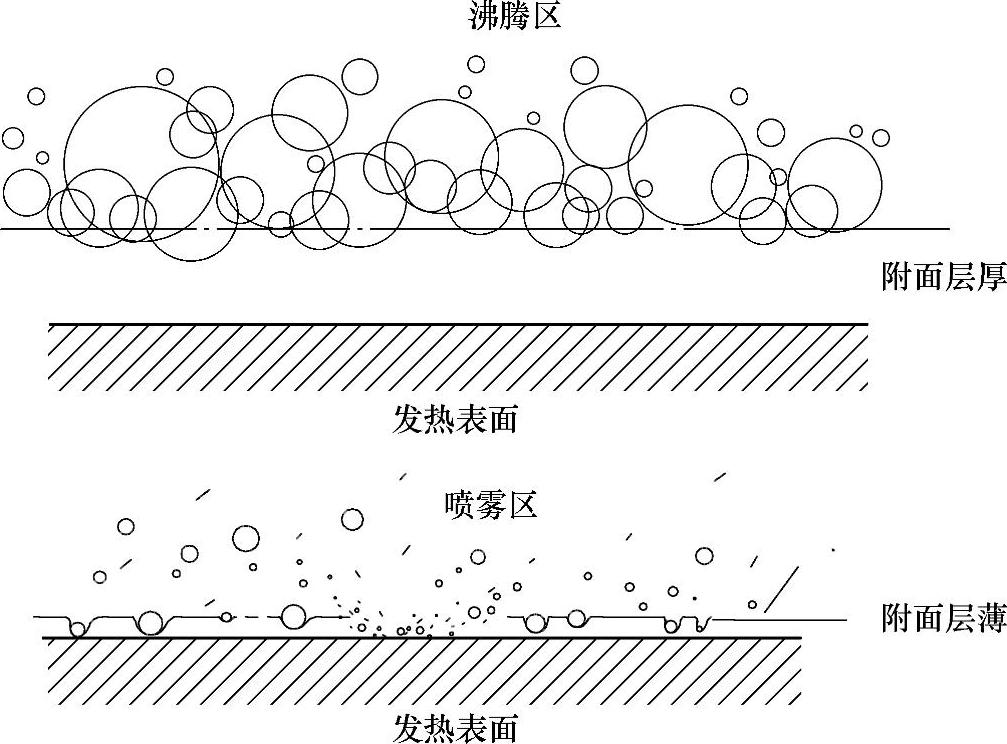

为了便于说明,我们可以把刀具的切削点理解为几个发热表面,当大量切削液喷淋切削时,粘稠的切削液不可能直接冲刷发热表面,在沸腾区与发热表面之间,会被厚厚的附面层隔开,使得传热效率降低。微量润滑切削和低温微量润滑切削则不同:一方面,带有大量液态微粒的气流,流通性特别好,粘度小,在发热表面生成的附面层薄,很容易被液态微粒击穿,使常温或低温的气液混流介质直接冲刷发热表面并汽化,带走大量热量,这就起到了相变强化传热的效果;另一方面,带有大量液态微粒的气体有良好的流通性,使切削点获得连续的润滑、气流,尤其是低温气流,使切削点的温度降低,温度波动值减小,对提高刀具寿命极为有利。

图6-24是油剂喷淋与喷雾冷却的散热状态示意图,图上方可以看到,在使用油剂浇注法切削时,发热表面与沸腾区之间,有较厚的附面层,热量必须穿透附面层,才能有效散发;下方是使用微量润滑切削的情况,发热表面与喷雾区之间,附面层非常薄,液态润滑剂微粒很容易击穿它,并在汽化散热的同时,形成油膜,起到了强化传热和连续的膜润滑作用,尤其在低温气流的冲刷下,冷却润滑效果会更加明显。

图6-24 油剂喷淋与喷雾冷却的散热状态示意

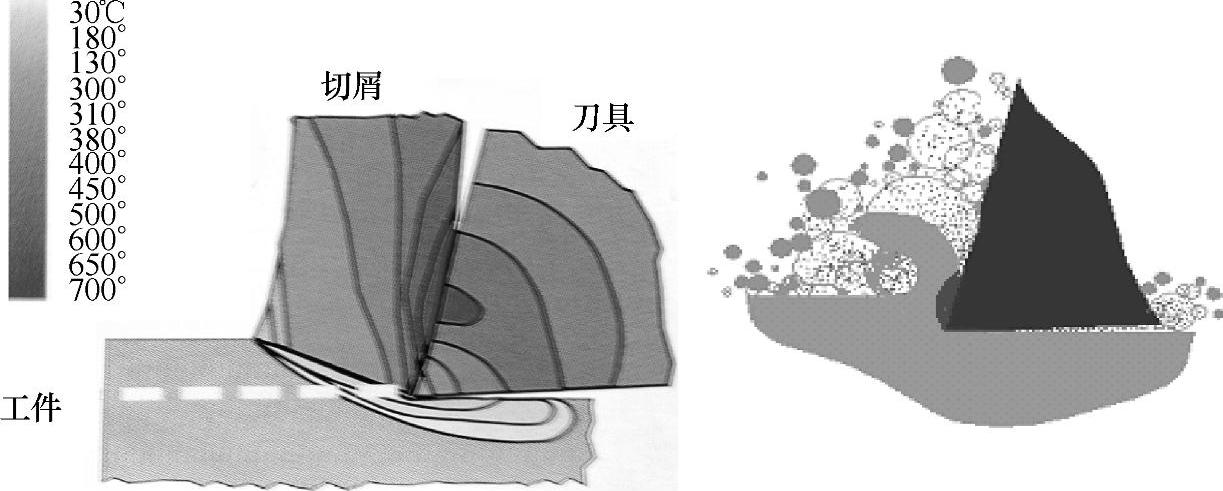

图6-25是切削过程的热分布及膜态沸腾示意,图中不难看出,刀具的热量来源于切屑的撕裂。在切削过程中,刀具与切屑,刀具后面与工件等之间的狭窄空间,因为膜态沸腾的缘故,湿式切削液是很难进入的。也就是:温度越高的地方,切削液的粘度越大,附面层就越厚,不可能起到很好的强化传热作用。反之,如果用空气作冷却剂,在压力作用下,空气的流通性增强,混入空气中的微量润滑液粒子很容易击穿附面层,在发热面产生相变,起到汽化散热的效果;如果将空气的温度降低至-30℃左右,不仅传热效率高,而且还降低了切削区的温度,效果将会更好,这就是冷风切削。

图6-25 切削过程的热分布及膜态沸腾

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。