由于单纯依靠润滑油的润滑作用,没有相应的制冷设施,微量润滑切削技术存在冷却性能不足;润滑剂使用量低,而最佳油剂使用量难以确定,很容易出现润滑不充分的情况;在高温作用下,润滑剂存在润滑油膜破裂,润滑失效等问题。尤其高速切削或加工难加工材料时,加工性能极度恶化。如果将低温介质与润滑剂有效结合,充分利用冷却介质降低切削区的温度,利用润滑剂的润滑特性减小摩擦,则可实现冷却润滑作用。这种低温微量润滑切削技术不仅避免了对环境产生污染,而且能保持甚至提高加工质量。

国内南京航空航天大学何宁教授等人使用低温液氮与油雾混合切削钛合金TC4,证明低温微量润滑比单纯使用液氮切削,在抑制刀具磨损方面效果突出。悉尼大学T.Nguyen等人研究表明,对于低金属去除率的加工过程,冷风可以有效减少工件表面烧蚀,并降低切削力。当金属去除率较高时,在冷风中加入植物油雾能有效改善加工状态。就钛合金而言,传统加工过程一般取线速度为几十米每分钟,哥伦比亚大学使用低温液氮切削线速度为150m/min,且刀具寿命提高5倍以上。南京航空航天大学及浙江大学相关学者使用低温微量润滑技术将这一速度提升至400m/min和565m/min。

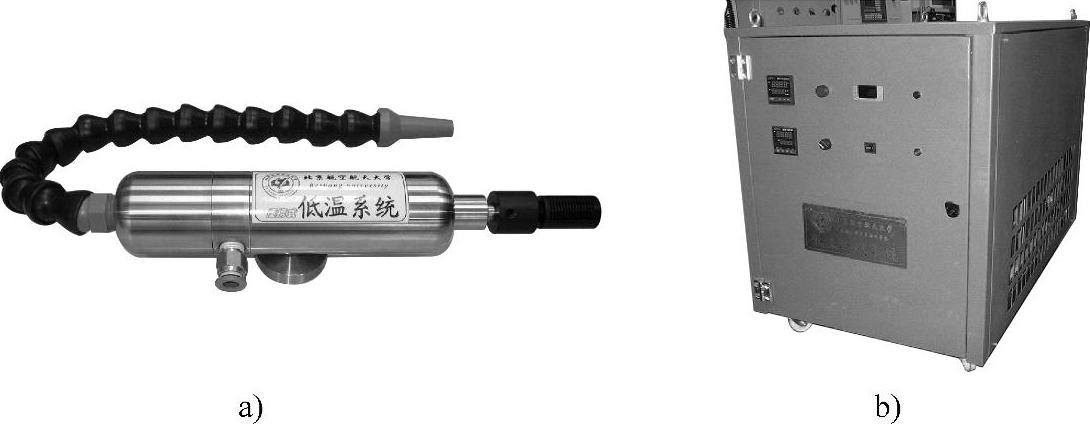

北京航空航天大学绿色切削课题组自2005年以来,一直致力于低温微量润滑技术的研究。现已有两套成熟的低温微量润滑系统,并已经在相关行业取得初步应用。图6-16为北京航空航天大学研制的两套低温冷风系统,BH-CA-Ⅰ型冷风系统基于涡流管原理,利用压缩空气即能产生低温冷气流,其输出气体温度比输入气体温度低40℃,部件小,操作十分简单,管内为纯机械结构,无化学元素,无污染。BH-CA-Ⅱ型冷风系统采用双级复叠蒸汽压缩制冷技术,气流量大,而且可以将输出的冷空气温度控制在-50℃。

图6-16 低温冷风系统

a)BH-CA-Ⅰ型低温冷风系统 b)BH-CA-Ⅱ型低温冷风系统

难加工材料,如钛合金、高温合金、不锈钢、高强度钢等,通常具有强度高、抗氧化能力强、耐高温等特点。它们在满足高性能的使用要求的同时,也给切削加工带来了很多难题。加工难加工材料时,切削区温度很高,刀具寿命短,零件表面质量一般难以达到目标要求。传统切削液对环境污染严重,而且相关研究也表明,切削液的使用会造成刀具表面的急冷冲击,引发崩刃、微裂纹等问题,加速了刀具破损。低温微量润滑切削技术在难加工材料的切削加工上体现了一定的优越性,其既满足了零件加工质量的要求,提高了加工效率和刀具使用寿命,又大幅减少了切削液的使用量。

1.低温微量润滑切削技术在钛合金切削上的应用

钛合金因具有比强度高、耐蚀性好、耐热性高、无磁、透声等特点而被广泛用于各个领域。钛合金的主要切削性能包括:导热性能低;冷硬现象严重,高温时与气体发生剧烈化学反应;塑性低;弹性模量小,弹性变形大等。切削钛合金材料时,粘刀现象明显,切屑卷曲不易快速排除。

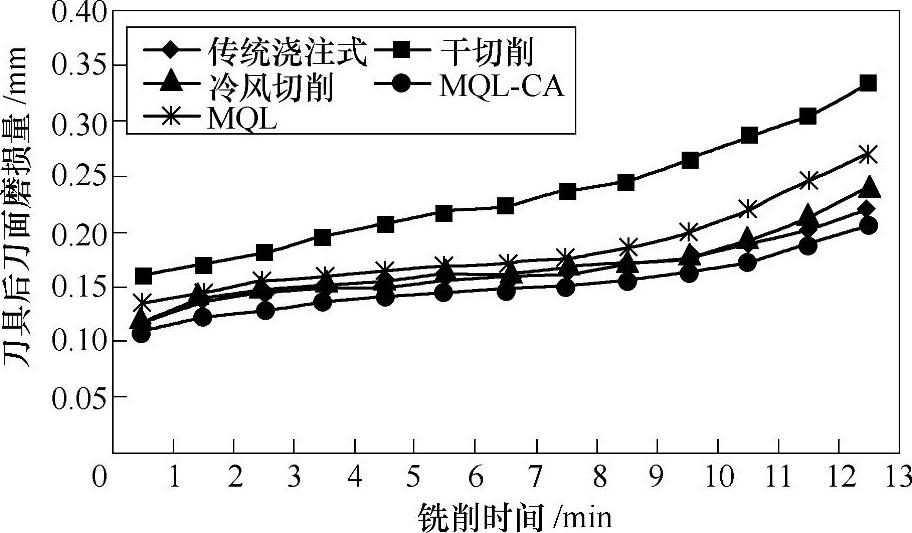

低温切削钛合金的方式多采用液氮或低温冷风切削,Nandy A.K.等人使用低温冷风混合一定润滑油剂车削加工钛合金TC4,并与工厂车间内的传统加工方式进行对比,发现此方法不仅降低了车削力,提高了刀具寿命,而且在断屑、排屑方面优势突出。此外,Hong S.Y.、Paul S.、Venugopal K.A.等人也都采用低温方式对钛合金材料做了切削试验,并得到了不错的试验效果。北京航空航天大学课题组采用自主研发的低温微量润滑系统进行了一系列的钛合金(TC4)铣削实验,分别采用了五种冷却润滑方式:干式切削,传统浇注式切削,冷风切削(CA)、微量润滑切削(MQL)和低温微量润滑切削(MQL-CA)。并研究了各种冷却润滑方式对刀具磨损、切削力、工件表面质量的影响。图6-17、图6-18分别为不同冷却润滑方式下的铣削力值、刀具磨损进程随时间变化曲线。试验结果表明:在选定的切削参数下,使用低温微量润滑方式切削钛合金TC4能有效减小切削力、刀具磨损,提高刀具寿命,改善已加工表面质量,并且实现了低温微量润滑切削钛合金TC4的加工效率比传统的浇注式切削提高了20%~30%。

2.低温微量润滑切削技术在高温合金(GH4169)切削上的应用

高温合金按基体金属可分为铁基高温合金、镍基高温合金和钴基高温合金。高温合金具有优良的耐高温、耐腐蚀特性,在飞机、火箭等的关键零、部件设计中经常使用。该材料具有热导率低,加工硬化严重,切削时粘结现象严重,刀具磨损剧烈等特点。为提高GH4169材料的加工特性,通常加工时采取的措施有:选择高性能刀具并保证刀尖的锋利度;切削用量不宜过大,一般为中低速,可以适当提高切削深度;需要提供切削液等制冷措施;机床应具有良好的刚性和较高的功率。

图6-17 铣削钛合金的铣削力值变化

图6-18 切削钛合金的刀具磨损进程

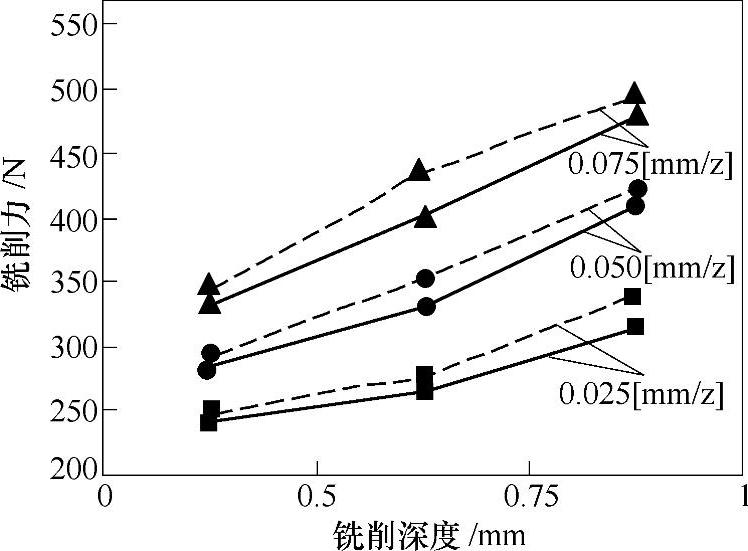

由于GH4169材料的应用范围广泛,但其加工性能极差,国内外许多学者对该材料的低温加工特性做了较为深入的研究。Kim S.W.和Zhong Z.W.使用低温切削高温合金,延长了刀具寿命的同时,提高了工件的表面质量。北京航空航天大学绿色切削课题组在使用低温微量润滑切削高温合金GH4169上做了大量研究。图6-19所示是在不同切削参数下传统浇注切削与低温微量润滑切削高温合金GH4169的铣削力值曲线;图6-20所示为两种冷却润滑方式在不同切削参数下的工件表面粗糙度值对比;图6-21所示为两种冷却方式下工件表面硬度情况。由图表可知,在所选定的切削参数下,使用低温微量润滑切削GH4169可以显著降低切削力、已加工表面粗糙度值,提高刀具寿命,并且工件加工硬化现象也有所改善。

图6-19 不同切削参数下的铣削力值

注:实线表示MQL,虚线表示浇注式。(https://www.xing528.com)

图6-20 不同切削参数下的工件表面粗糙度值

3.低温微量润滑切削技术在切削不锈钢上的应用

课题组就1Cr18Ni9Ti不锈钢作为切削试验对象,1Cr18Ni9Ti不锈钢的相对可切削性约在0.3~0.5之间,是一种难切削材料。其切削加工特性主要表现在:

1)高温强度和高温硬度高,在700℃时其力学性能仍没有明显的降低,故切屑不易被切离,切削过程中切削力大,刀具易磨损。

图6-21 不同冷却方式下得到的工件表面硬度

2)塑性和韧性高,断后伸长率、断面收缩率和冲击吸收能量都较高,切屑不易切离、卷曲和折断,切屑变形所消耗的功增多,并且大部分能量转化为热能,使切削温度升高。

3)该材料的热导率低,散热差,由切屑带走的热量少,大部分的热量被刀具吸收,致使刀具的温度升高,加剧刀具磨损。

4)该材料熔点低,易于粘刀,切削过程中易形成积屑瘤,影响表面加工质量。

由于1Cr18Ni9Ti的切削加工性很差,特别是在断续切削时,刀具极易产生磨损和粘结破损。北京航空航天大学课题组研究了该种不锈钢在低温微量润滑条件下的铣削特性。通过实验比较了不同切削参数下传统切削和低温微量润滑切削的冷却润滑效果。结果表明:在所选的材料和切削参数条件下,采用低温微量润滑切削在抑制刀具磨损和降低切削力方面的效果明显好于传统切削;同时冷风温度对刀具磨损有一定的影响,尤其在线速度较大的情况下,冷风温度越低,抑制刀具磨损的效果越好;但冷风温度对切削力的影响较小。

4.低温微量润滑切削技术在高强度钢切削上的应用

高强度钢是指强度及韧性方面结合得很好的钢种,抗拉强度一般在1200MPa以上,经过调质处理后可获得较高的强度,硬度在30~50HRC之间。随着机械工业的发展,对机器和零件的性能要求越来越高,高强度钢的使用更加普遍,零件在制造过程中的加工难度日益凸显。高强度钢具有以下加工特点:

1)切削力大。高强度钢剪切强度高,变形困难,在相同的切削条件下切削力值是切削45钢的1.17~1.49倍。

2)切削温度高。切削高强度钢产生的切削力比较大,消耗能量及产生的切削热较多,并且这种钢材的导热性较差,刀具切削区温度较高。

3)刀具寿命低。高强度钢的硬度和抗拉强度高,韧性好。在切削过程中,刀具与切屑的接触长度小,切削区的应力和热量集中,易造成前面月牙洼磨损,增加后面磨损,导致刃口崩缺或烧伤,刀具寿命降低。

4)断屑性能差。由于高强度钢韧性很好,在切削过程中的断屑效果比较差,切屑易划伤已加工表面、损坏刀具。

北京航空航天大学课题组就低温微量润滑切削技术切削高强度钢的应用上也做了大量研究。通过高强度钢的铣削试验比较了干式切削、传统浇注切削、低温冷风切削和低温微量润滑切削的冷却润滑效果,研究了这几种冷却润滑方式对切削力、刀具磨损、表面粗糙度和切屑的影响。试验结果证明,在所选的材料和切削参数条件下,采用低温微量润滑的铣削力仅为传统切削的60%,并且其可以较好地抑制刀尖处粘结物的产生,降低刀具磨损,提高工件表面质量。试验中观测到使用低温微量润滑方式切削产生的切屑几乎无蓝色区域,蓝色切屑是高温下切屑被氧化形成的。这说明低温微量润滑方式有效解决了切削高强度钢时切削区温度高的难题。

低温微量润滑技术能够提供与传统浇注切削相当甚至更好的冷却润滑性能,在适宜的切削参数下,可以更有效地解决切削难加工材料时,切削区温度高,刀具寿命短等难题。它给切削难加工材料提供了一种清洁、高效的解决途径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。