在微量润滑切削试验方面,北京航空航天大学课题组将微量润滑技术应用于难加工材料,包括钛合金、高温合金、高强度钢等材料的切削过程中,并对切削力、刀具磨损、工件表面质量等参数作了详尽分析,对比了不同切削液供给条件下的切削效果。

1.微量润滑对铣削力的影响

在铣削加工过程中,铣削力的大小和变化对加工过程的稳定性、工件表面质量及刀具的磨损和破损在很大程度上都有影响。本节借助试验手段,讨论微量润滑技术对铣削力的影响。

(1)试验材料及参数

1)30CrNi2MoVA钢是一种含钒的低合金高强度钢,适于制造截面厚度不大,在高温回火后使用的零件,也常用于制造截面厚度小于50mm的高强度构件。因此除兵器工业生产中广泛使用外,目前在导弹、火箭发射装置生产中也采用。30CrNi2MoVA钢调质处理后主要用于制造重负载的齿轮、机枪管、钢丝等。

2)高强度钢(PCrNi3Mo)含碳量在0.32%~0.42%(质量分数)之间,合金含量为4.2%~5.6%(质量分数),是一种中碳调质钢,具有高强度特性。高强度钢(PCrNi3Mo)主要应用于兵器制造业中,也是航天器材的重要材料,要求具有高强度、高韧性和耐烧性能以承受高压高温特性,这也给该材料的机械加工提出了很高的要求。传统加工时一般采取大量浇注切削液的方式以实现充分冷却,但水溶性切削液对硬质合金刀具有较大的热冲击,容易引起崩刃。此外,刀面及切削刃表面粗糙度的增加,会导致摩擦加剧,易生成积屑瘤和鳞刺,从而直接影响已加工表面的粗糙度。

3)钛合金具有重量轻、强度高、高低温性能好、耐腐蚀等许多优点,对于加工来讲,钛合金材料存在强度高、硬度大、弹性模量低、回弹大、易变形、热导率小、摩擦系数小、易粘结等一系列难加工特性。钛合金TC4R的组成(质量分数):Al=6.5%,V=4.25%,Fe=0.04%,C=0.02%,N=0.015%,O=0.16%,H=0.0018%,其余为Ti。

4)ZG 270-500的成分(质量分数)为:C=0.4%;Si=0.5%;Mn=0.9%;S<0.04%;P<0.04%。其他<1%,主要用于制造各种承受重载荷的复杂零件,如泵壳,阀门,泵叶轮等。

切削条件:机床为立式数控铣床XK7132;刀具为三齿立式铣刀,直径为10mm;测力仪为Kistler9257B三分量测力仪,Kistler5070A型电荷放大器;每齿进给量为0.1mm;主轴转速为800r/min。用上海光学仪器五厂有限公司生产的数显式测量显微镜(15JE)观察已加工表面形貌。使用的润滑剂为意大利Lubric润滑油,油剂用量为140mL/h,压缩空气压力为0.4MPa。

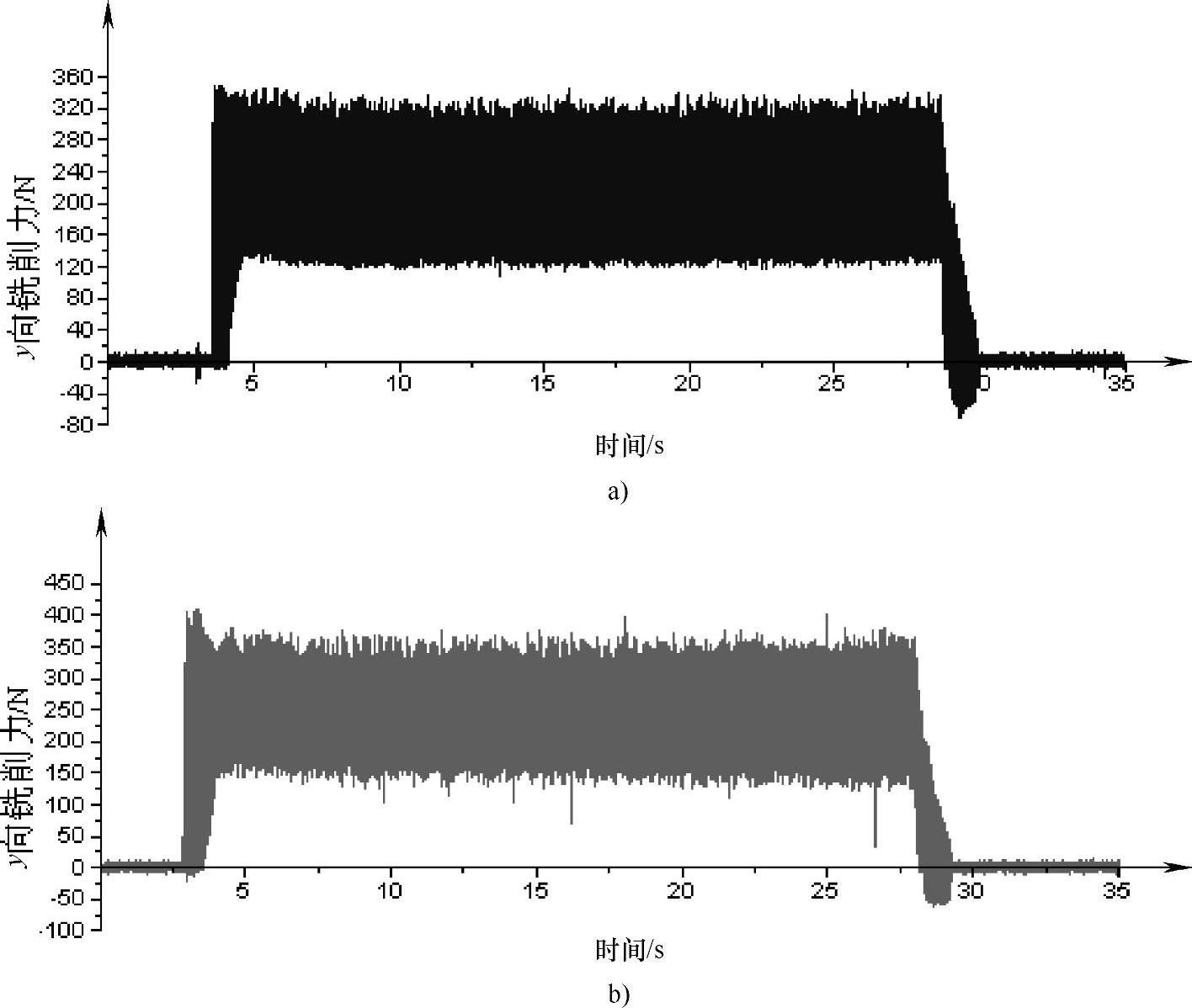

(2)试验结果 测力仪记录了30CrNi2MoVA材料y方向铣削力,如图6-6所示。微量润滑作用下,切削力较为平稳,而干切削时明显存在力值的突变。其原因在于,干切削时切削区挤压摩擦力大,导致刀具磨损加剧,并伴随有积屑瘤产生,力值不稳定。总体看,微量润滑条件下测得的切削力值小,并且稳定度高,从而对保证工件加工质量具有一定作用。

图6-6 铣削30CrNi2MoVA材料y方向铣削力

a)MQL切削 b)干式切削

注:铣削速度:25.12m/s;铣削深度:1mm;铣削宽度:8mm;每齿进给量:0.1mm/z。

xyz三方向的铣削力值见表6-1。铣削力在xy方向较高,而在z方向力值较小,这主要由刀具结构决定。与干切削相比,微量润滑情况下的铣削力随着切削深度的变化,其作用效果是不同的。首先,切削深度增加,刀屑接触面积增大,而刀屑接触区的摩擦作用与接触面积有直接关系,并不服从古典摩擦法则。微量润滑的作用取决于微通道的数目,接触面增大,微通道增多,润滑剂接触面增大,润滑效果明显。其次,切深增加,切削力增加较为明显,也加剧了刀屑接触面的摩擦强度,摩擦区内硬质点增多,产生的微通道也会增多,增加了润滑剂的渗入量。

表6-1 微量润滑及干式切削条件下不同材料的最大铣削力

被加工材料的物理力学性质、化学成分、热处理状态和切削前材料的加工状态都对切削力的大小产生影响。对比不同的试验材料,微量润滑对于材料PCrNi3Mo、ZG35效果明显,切削力降低值较大。而对于材料TC4R,润滑效果并不明显,其原因在于,钛合金材料是一种“比强度”(强度/密度)和“比刚度”(刚度/密度)较高的材料,而且该材料热导率低,切屑与前刀面接触面积较小,塑性较低,因此润滑剂不易渗透至切削区域实施润滑;此外,钛合金的弹性模量低,弹性变形大,后刀面与工件的接触面积大,摩擦、磨损严重,刀面应力大,切削力大。其他可能的原因还有:不同切削用量、不同加工材料需要的润滑剂材料不同,也即润滑剂与切削材料存在匹配效应;加工过程中刀具已磨损,且较为严重,切削力已很大,润滑效果不明显;测试过程存在一定程度的误差。

2.微量润滑切削高强度钢试验

(1)切削条件 试验机床为XK7132立式铣床,刀具材料为YT15硬质合金,刀具为可转位立式铣刀(ϕ32mm,两齿)。采用Kistler9257B三分量测力仪记录铣削力;用数显式测量显微镜(15JE)记录刀具磨损;工件表面粗糙度采用TR101型粗糙度仪测量,每个工件表面测试8~10次,并取其平均值。使用两种润滑剂作为润滑材料,其中,BH-MQL-1使用的润滑剂为一种天然植物油,密度为0.928g/cm3,粘度(40℃)为68mm2/s,闪点为290℃。BH-MQL-2使用的润滑剂为一种脂肪酸脂,密度为0.92g/cm3,粘度(40℃)为47mm2/s,闪点为265℃。油剂用量为120mL/h,压缩空气压力为0.5MPa。试验材料为高强度钢PCrNi3Mo及PCrNi2Mo。

(2)切削高强度钢PCrNi3Mo测试结果 切削PCrNi3Mo材料时,主要讨论微量润滑技术切削的适用性及不同润滑剂对切削性能的影响。该系列试验中,铣削速度:201.1m/min,铣削深度:0.5mm;进给速度:100mm/min;铣削宽度:32mm。

试验得到的铣削力值如图6-7所示。对比不同润滑方式,微量润滑降低铣削力的作用比较明显,说明雾粒状的润滑油粒更易于进入切削区实现润滑作用。体现在图中即为微量润滑铣削的铣削力值最低。不同润滑剂对铣削时的润滑作用具有一定差别,因为润滑剂的效果除了取决于本身的各种特性外(润滑剂-1粘度相对较高),还取决于工件材料、加工方法和刀具材料等因素。

如图6-8所示,在铣削过程中由于前刀面与后刀面与工件间存在剧烈摩擦作用,使刀具磨损量随铣削时间的增加而增加,由于材料强度大,刀具在短时间内进入剧烈磨损阶段。微量润滑对刀具磨损抑制作用明显,可说明雾状润滑剂减小了切削区域的摩擦作用,而润滑剂雾粒小、速度高是其能进入刀具-工件接触面的主要原因。对比三种润滑方式,微量润滑切削明显改善了刀具磨损,延长了刀具寿命,比干切削及传统切削效果更好。干式切削及传统浇注式冷却方式切削时后面磨损严重,且出现了一定程度的崩刃现象。这主要是由于试验材料(PCrNi3Mo钢)碳含量及合金含量均很高,强度大,刀具与工件间的摩擦剧烈,温度高,粘结现象严重。同样,由于润滑剂的本身特性及加工条件的制约,不同润滑剂作用下的刀具磨损也有一定差别。

图6-7 不同润滑方式下的铣削力

图6-8 刀具磨损进程

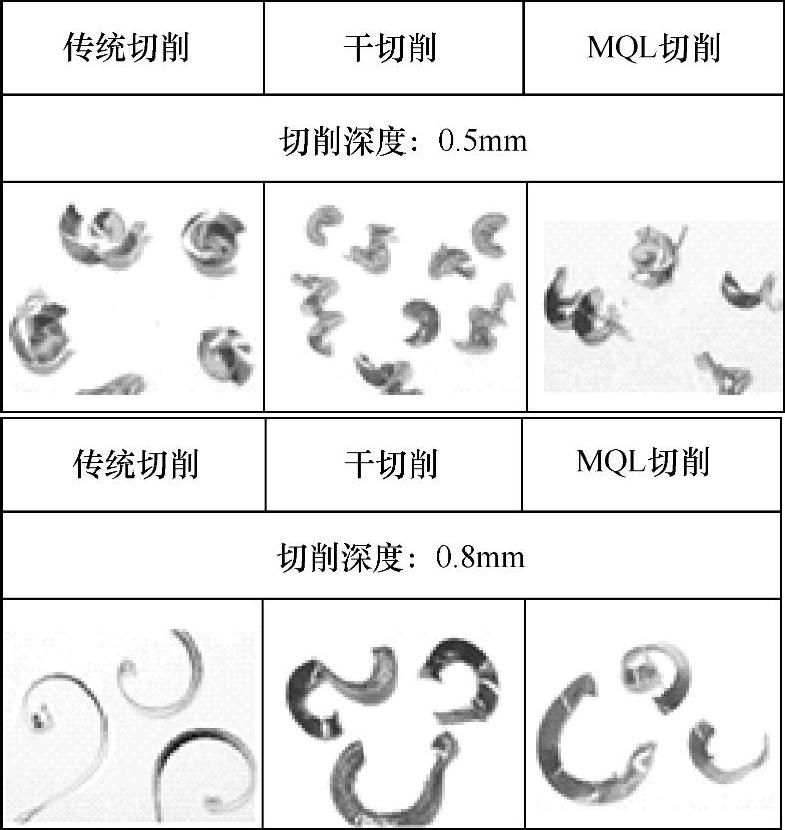

切屑形貌是影响工件表面质量及切削力大小的重要因素之一。切削加工过程中,影响切屑卷曲率,横卷曲率及流屑角的因素很多。比如,被加工材料的性质、切削用量、刀具几何参数、切削液及加工方式等。前面的摩擦作用是切屑卷曲的主要原因,这是因为前面的挤压作用使切屑厚度方向存在不同的残余应变,使切屑晶粒翻转从而引起切屑的卷曲。切屑的断离也是自动化生产中的关键问题,为研究不同切削方式下切屑的类型,收集了加工生成的切屑,如图6-9所示。在该种条件下,微量润滑铣削得到的切屑为螺卷屑,传统浇注式冷却加工得到的切屑为C形屑。

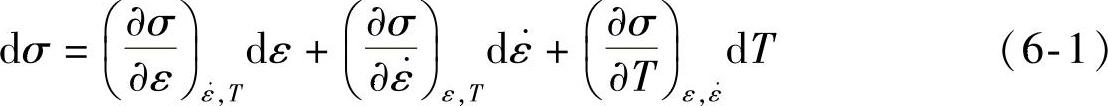

在高的应变率下,材料变形方式会发生明显变化,导致材料微结构产生变化,从而引起与微结构有关的流动应力、硬度、韧性以及其他有关力学性质的改变。流动应力的变化由应变强化、应变率强化和高温下的热软化表达如下:

式中σ——通常意义下的应力;

ε——通常意义下的应变; (https://www.xing528.com)

(https://www.xing528.com)

ε——通常意义下的应变率;

T——通常意义下的绝对温度;(∂σ/∂ε)——应变强化(正作用);(∂σ/∂ )——应变率强化(正作用):(∂σ/∂T)——温度热软化(负作用)。

)——应变率强化(正作用):(∂σ/∂T)——温度热软化(负作用)。

式中的各项相互影响,增加应变和高应变率下的绝热加热可提高切削温度,而温度的提高又可以减小应变率强化。切屑由高温切削区分离后在温差作用下,硬度会逐渐增加,卷屑困难,这也是切屑在传统冷却状态下受一定的急冷作用呈C形屑的原因。干切削时温度未得到控制,切屑温度高且保持原有形状,故长度相对较长。微量润滑铣削时充分利用润滑剂的润滑特性,温度得到一定控制,且不存在急冷效应,故切屑卷曲较为容易,切削区热量不易积聚。此外,刀屑间摩擦力也是切屑弯曲的重要影响因素。刀屑间摩擦力主要取决于刀具-切屑接触长度,接触区内可分为滑

图6-9 切屑形貌

移区和粘结区,二者的大小取决于切削区域的温度。接触长度越小,接触面积越小,越理想。通过研究,微量润滑相对于传统切削及干切削,刀具-切屑接触长度较小。其原因在于,微量润滑的润滑性能较好,易于切屑弯曲。从形貌上也可看出,微量润滑得到的切屑曲率半径最小,从而可推断出微量润滑切削时刀具-切屑接触长度最小。

从切屑颜色来看,干切削时切屑颜色为深灰色,微量润滑1切削时切屑呈深蓝色,微量润滑2切削时切屑呈银灰色,传统切削时切屑呈银白色,说明干切削时切削区温度最高,传统切削时切削区温度最低,微量润滑作用介于二者之间。本试验条件下,微量润滑2对铣削力的降低作用明显,故切削区的温度较低,是切削高强度钢的最佳选择。

(3)切削高强度钢PCrNi2Mo测试结果 切削PCrNi2Mo钢时,主要讨论微量润滑技术在不同切削条件下的可适用性,此系列试验中使用的润滑剂为MQL-2型。铣削参数:铣削速度为50.3m/min、100.5m/min、150.8m/min、201.1m/min;铣削深度为0.5mm、0.8mm;进给速度为200mm/min、300mm/min;铣削宽度为32mm。

1)铣削速度对切削性能的影响。铣削速度对刀具磨损、表面粗糙度的影响如图6-10所示。随着铣削速度的增加,切削区的温度升高,刀具磨损加大。在刀具进给量一定的条件下,每齿进给量降低,工件表面粗糙度值降低。对比三种冷却形式,MQL切削有效抑制了刀具磨损进程,得到的刀具寿命最长。然而,大量浇注切削液具有冷却和润滑的综合效果,MQL的冷却效果不佳,因而浇注切削液的切削过程得到的表面质量最佳。由此,当加工难切削材料时,MQL需要与制冷措施综合使用。

铣削速度对切屑形貌的影响如图6-11所示,随着铣削速度的增加,切屑的变形系数变小,刀具-切屑间的摩擦系数降低,曲率半径变大。从切屑颜色看,干切削时,切屑的颜色最深,其次为MQL、浇注式切削,这说明,传统浇注式切削方式有效降低了切削区的温度。

2)铣削深度对切削性能的影响。铣削深度对刀具磨损及表面粗糙度的影响如图6-12所示,随着铣削深度增加,刀具的金属去除量增大,铣

图6-10 铣削速度对刀具磨损及表面粗糙度的影响

注:铣削深度为0.5mm;进给速度为200mm/min;铣削时间为5min。

图6-11 不同铣削速度得到的切屑形貌

削力增加,从而铣削区内的温度升高,刀具磨损增快。在铣削深度为0.5mm时,工件的表面粗糙度相差不大;然而当铣削深度增加为0.8mm时,浇注切削液引起了刀尖的急冷作用,刀尖出现微崩刃现象,因而表面粗糙度值迅速增大。MQL切削时,刀具磨损为磨粒磨损和扩散磨损,磨损过程较为平稳,未出现崩刃、裂纹等现象,因而在该切削参数条件下,MQL切削得到的工件表面质量最佳。

图6-12 铣削深度对刀具磨损及表面粗糙度的影响

注:铣削速度为50.3m/min;进给速度为200mm/min;铣削时间为5min。

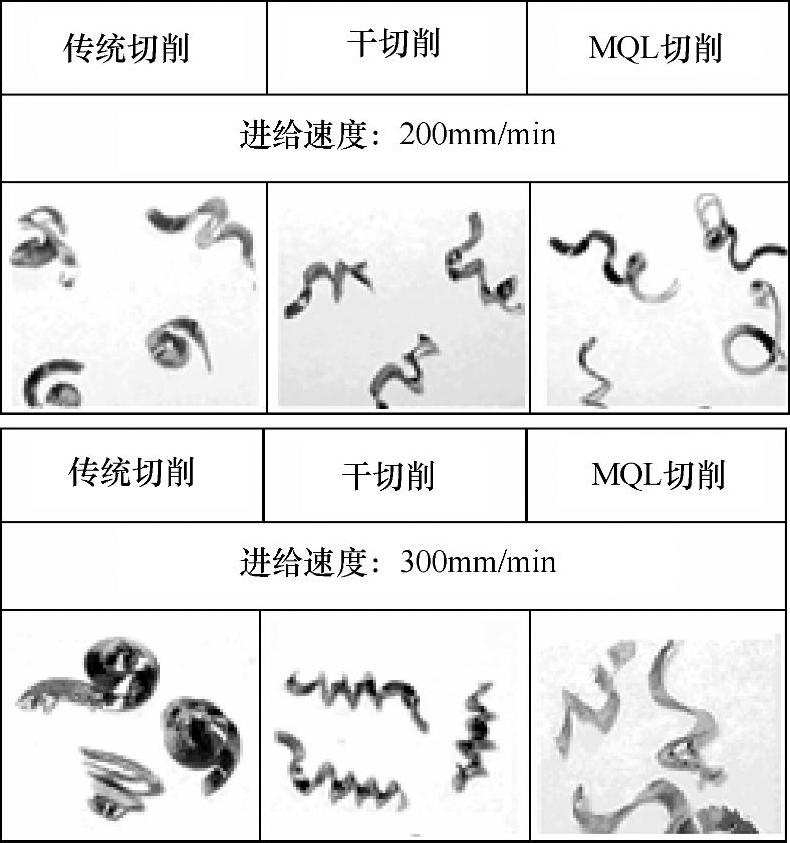

铣削深度对切屑形貌的影响如图6-13所示,随着铣削深度的增加,切屑长度及弯曲半径有所增加。其主要原因在于,铣削深度增加,切屑不易弯曲,且切削温度有所升高。

图6-13 不同铣削深度得到的切屑形貌

3)进给速度对切削性能的影响。图6-14显示了进给速度对刀具磨损及表面粗糙度的影响。加工过程中,工件的表面粗糙度主要由残余面积的高度决定,积屑瘤、鳞刺、刀具磨损也是重要影响因素,所以提高刀具进给速度,刀具表面的残余面的高度增大,因而表面粗糙度增大。

图6-14 进给速度对刀具磨损及表面粗糙度的影响

注:铣削速度为50.3m/min;铣削深度为0.5mm;铣削时间为7min。

图6-15显示了进给速度对切屑形貌的影响。进给速度的增加,提高了每齿金属去除量,因而切削温度升高。因而,较高的进给量得到的切屑颜色较深。

图6-15 不同进给速度得到的切屑形貌

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。