1.绿色化除油工艺

传统的除油理念是高温、强碱性条件下,通过乳化和皂化作用将油污简单去除,虽然价格便宜,除油效果良好,但很不稳定,除油效果随着槽液的老化而逐渐减弱,进而报废,迫使用户不得不经常更换新槽液,浪费了大量的化学品和能源(热能、电能),排放的大量含磷和高COD(400~500mg/L)废水仅部分进行了处理。这些末端治理的方法,对这种高磷、高COD的除油废液处理效果普遍不佳,排放的大量含磷、高COD废水,产生的大量油污、泥、废渣又造成了二次污染,进入江河湖泊,将导致水体的富营养化,蓝藻滋生。

针对传统高温除油的缺陷,国内外电镀工作者进行了大量的研究,低温、低污染商品化除油工艺逐步在生产中推广应用,这其中比较典型的工艺为无磷低温除油和微生物降解除油工艺。

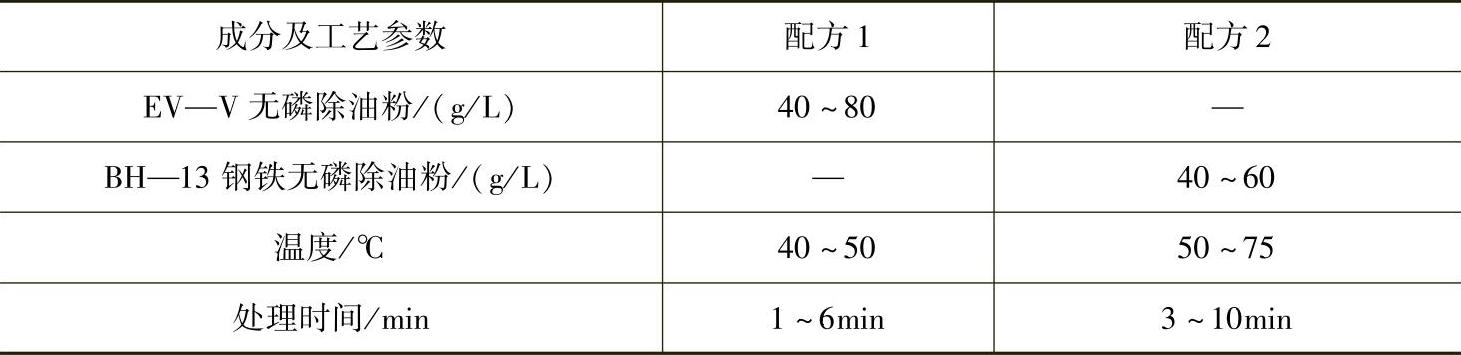

(1)无磷低温除油工艺 无磷低温除油工艺采用EDTA、NTA、HEDTA、DTPA、柠檬酸盐、乙醇酸盐、葡萄糖酸盐以及双亚胺硫酸等无磷洗涤促进剂,同时增加不含苯环(容易降解)的表面活性剂含量,促进乳化作用,增强去除各种油污的能力。商品化的无磷低温除油剂很多,下面列举两个,见表5-2。

表5-2 无磷低温除油工艺

注:1.配方1为武汉材保电镀技术生产力促进中心产品。

2.配方2为广州第二轻工业研究所产品。

(2)微生物降解除油工艺 微生物降解除油技术是生物化学与电化学的有机结合,首先利用高效的表面活性剂把工件上的油污乳化,然后利用微生物降解技术,把被乳化的油污的高碳链打断,快速降解并转化为二氧化碳和水等简单的无害物质。这种除油技术与传统除油技术相比,具有以下优点:

1)使用的化学品浓度低,无需经常更换槽液,大大降低了化学品的浪费。

2)通过微生物降解,把被乳化的油污降解为无害的二氧化碳和水等简单物质,排放的少量物质不含磷或仅含微量磷,COD经简单处理可达标排放,消除了废液、油污、泥、渣的二次污染。

3)低温下操作(40~50℃),节约能源。

4)弱碱性范围使其能广泛适用于钢铁、黄铜、铝合金及锌压铸件等多种基材。

当前电镀行业商品化的典型微生物降解除油技术是安美特公司的Uni-clean BIO工艺,因其节约能源,减少污染而被作为电镀前处理新技术并在全球得到广泛认可。下一步的方向是拓宽操作条件的范围,特别是微生物降解作用能在更高的pH条件下进行。

2.无铅电镀工艺

锡铅合金作为可钎焊的镀层已有多年历史,其可以在较低温度下钎焊,不产生晶须,钎缝强度高,因而广泛应用于电子封装和印制电路板行业。但随着近年来人们对健康和环境问题越来越重视,铅的危害性也逐渐为大众所了解。因而世界各国不断颁布日趋严格的法令来限制电子产品中铅的应用,欧盟和日本都已经严格限制了铅的使用年限。

国内外都在大力开发替代锡铅电镀的无铅电镀工艺,可能的替代工艺有:纯锡工艺、锡铜工艺、锡银工艺、锡铋工艺等。纯锡工艺具有镀层成分单一,与各种无铅钎料易于匹配,适用范围广等优点,且电镀液相对简单,有利于维护和管理,成本也较低,便于推广应用;锡铜合金电镀工艺成本低,不污染流焊槽,维护方便;镀层中铜含量易于控制,并具有良好的加工成形和弯曲加工性能。国内外知名电镀公司相继推出商品化纯锡和锡铜合金电镀工艺,并在电子行业得到普遍认可。

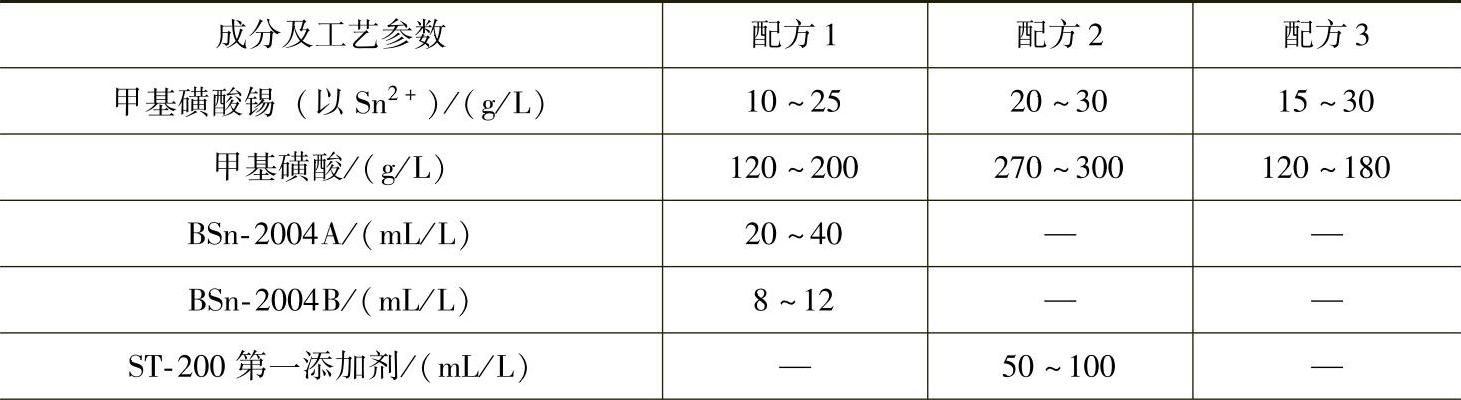

(1)无铅纯锡电镀工艺 传统的纯锡电镀工艺与锡铅合金工艺相比,存在着较多的难题,包括分散性差、结晶粗、易烧焦、镀液易浑浊及锡须生长问题等。在这些问题中锡须是首要的问题,它影响最大,最难于解决。通过电镀工作者的不懈努力,新一代无铅纯锡电镀工艺通过控制晶粒结构、热处理、阻挡层等方法,基本解决了锡须问题。无铅纯锡电镀工艺规范见表5-3。

表5-3 无铅纯锡电镀工艺规范

(续)

注:1.配方1为武汉材保电镀技术生产力促进中心产品。

2.配方2为罗门哈斯公司产品。

3.配方3为实乐达公司产品。

以铁件为例介绍镀锡工艺流程:

电解除油→热水洗→水洗→水洗→活化→水洗→水洗→纯水洗→镀氰化铜→回收→水洗→水洗→活化→水洗→水洗→纯水洗→浸酸活化→镀锡→水洗→水洗→中和→水洗→水洗→纯水洗→热纯水洗→干燥。

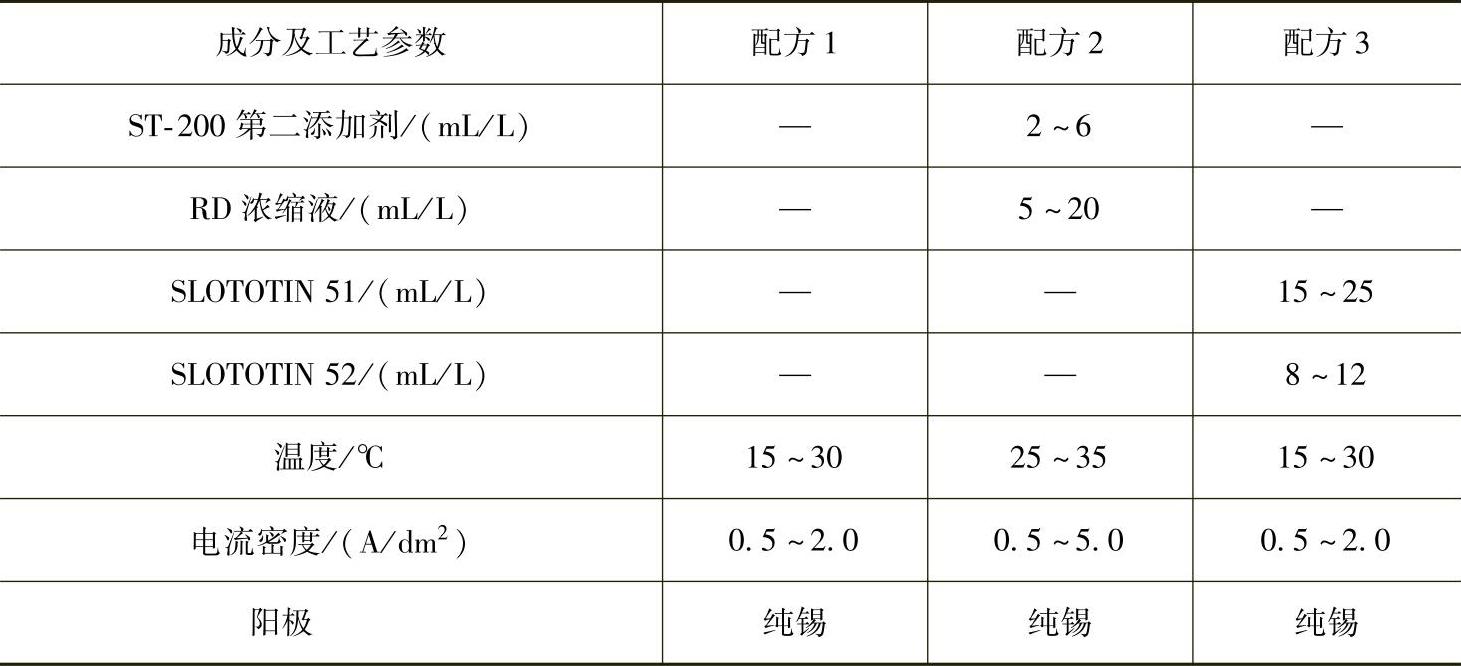

(2)无铅锡铜合金电镀工艺 锡的标准电位为-0.136V,而铜的标准电位为0.337V,二者标准电极电位相差0.473V,远远超过合金共沉积电位差的临界值,因此从它们的酸性单盐溶液中无法共沉积出锡铜合金。同时,镀液中游离状态的Cu2+,遇到Fe、Ni等比铜电位低的金属基材时,Cu2+离子置换析出,使得镀层结合力很差;若使用纯锡阳极,铜也会在锡阳极置换析出,导致阳极难以溶解,影响工艺的稳定性;Sn2+、Cu2+一起存在时,容易出现SnO2产生的混浊问题,因此镀液中必须引入合适的络合剂,使铜离子转化为铜络合离子,析出电位大幅度移至锡离子析出电位附近,实现镀液稳定,二者共沉积。同时在锡铜合金镀液中添加各种添加剂,达到细化晶粒,稳定溶液的目的。下面为无铅锡铜合金工艺实例,成分及工艺参数见表5-4。

表5-4 无铅锡铜合金电镀工艺参数

注:1.配方1为武汉材保电镀技术生产力促进中心产品。

2.配方2为日本上村化学产品。

以可伐合金为例介绍锡铜合金滚镀工艺流程

毛坯检验→化学除油→三次水洗→酸洗→三次水洗→滚镀碱铜→三级水洗→活化→三级水洗→浸酸→滚镀锡铜合金→三级水洗→中和→三级水洗→纯水洗→干燥

3.三价铬电镀工艺

(1)三价铬电镀发展的条件 铬镀层因其优良的装饰性、耐蚀性和耐磨性而得到广泛的应用,是电镀行业的三大镀种之一。但镀铬行业中普遍采用的六价铬工艺,六价铬的高毒性、高污染,引起世界各国的广泛关注,纷纷制订了一系列的法律法规限制其使用。三价铬电镀作为最经济实用的替代工艺,具有重要的经济和社会效益。与六价铬电镀工艺相比,三价铬电镀工艺具有以下优点:

1)毒性低,废水处理容易。据报道,三价铬的毒性只有六价格的1/100,而且电镀过程中不产生铬雾,同时由于镀液中铬浓度低,带出镀液量少,废水处理容易。

2)镀液分散能力和覆盖能力优于六价铬镀液。

3)镀液电流效率高,可达到25%左右。

4)工艺温度低,从而节约能源。

5)电镀时,即使电流中断也不影响结合力。

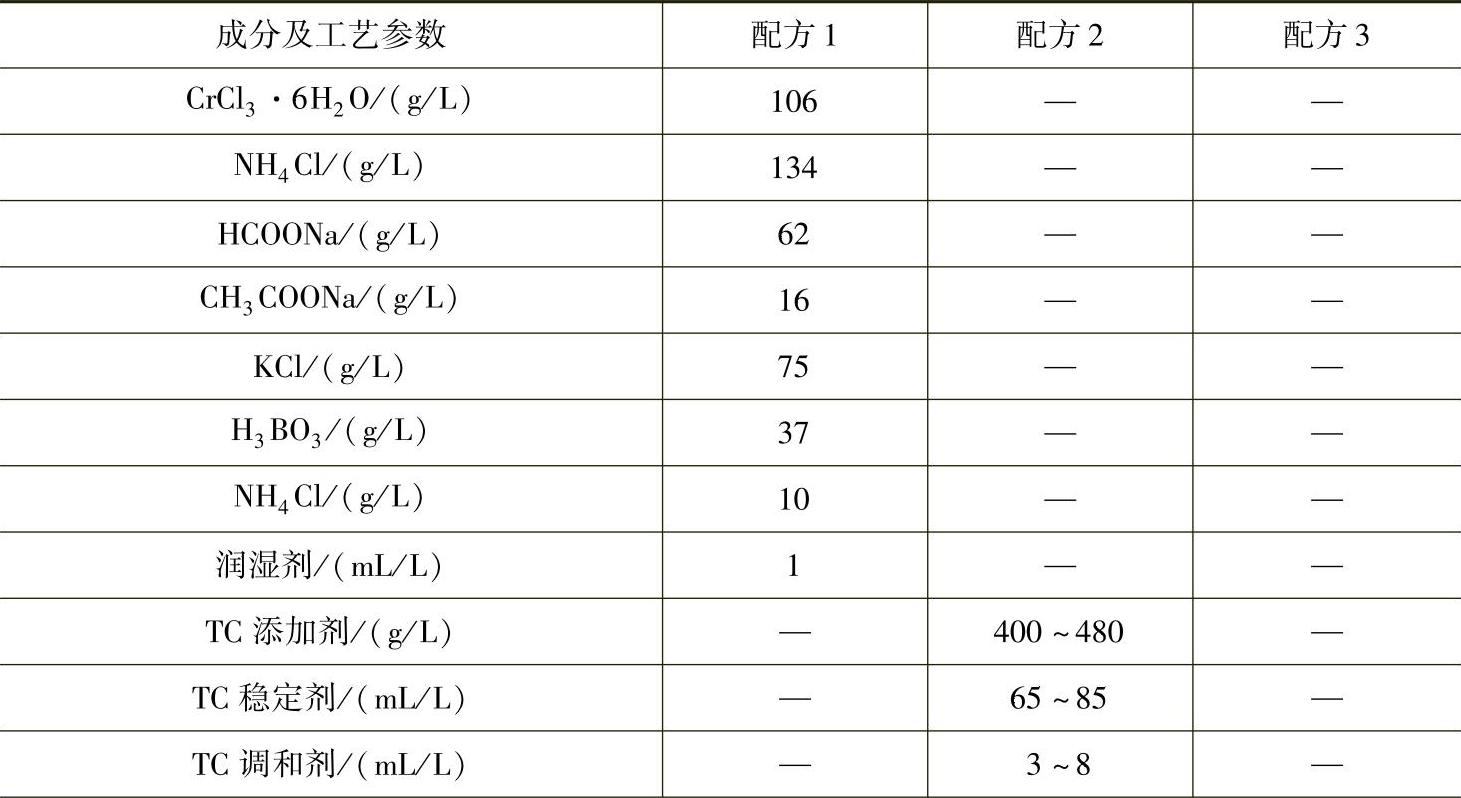

当前市场上商品化运用的三价铬电镀工艺主要有两种体系,氯化物体系三价铬电镀工艺和硫酸盐体系三价铬电镀工艺,接下来分别进行介绍。

(2)氯化物体系三价铬电镀工艺 氯化物体系三价铬电镀工艺的特点主要有:

1)使用石墨阳极,使一次性投资成本大大降低。

2)氯化物导电性好,溶解度大,镀液中允许较高铬浓度,可用于镀厚铬。

3)镀层色泽与六价铬镀层更为接近。

4)电镀过程中存在析氯问题,会对设备造成一定腐蚀。

5)由于配位体浓度较高,部分杂质金属离子很难用电解方法去除。

氯化物体系三价铬镀液由主盐、配位体、导电盐、缓冲剂、润湿剂、去极化剂、除杂剂等组成,商品镀液包括开缸盐、催化剂、修正剂、润湿剂、补加盐等组分。下面为氯化物体系三价铬电镀工艺实例,具体成分和工艺参数见表5-5。

表5-5 氯化物体系三价铬电镀工艺

(续)(https://www.xing528.com)

注:1.配方2为安美特公司产品。

2.配方3为武汉材保电镀技术生产力促进中心产品。

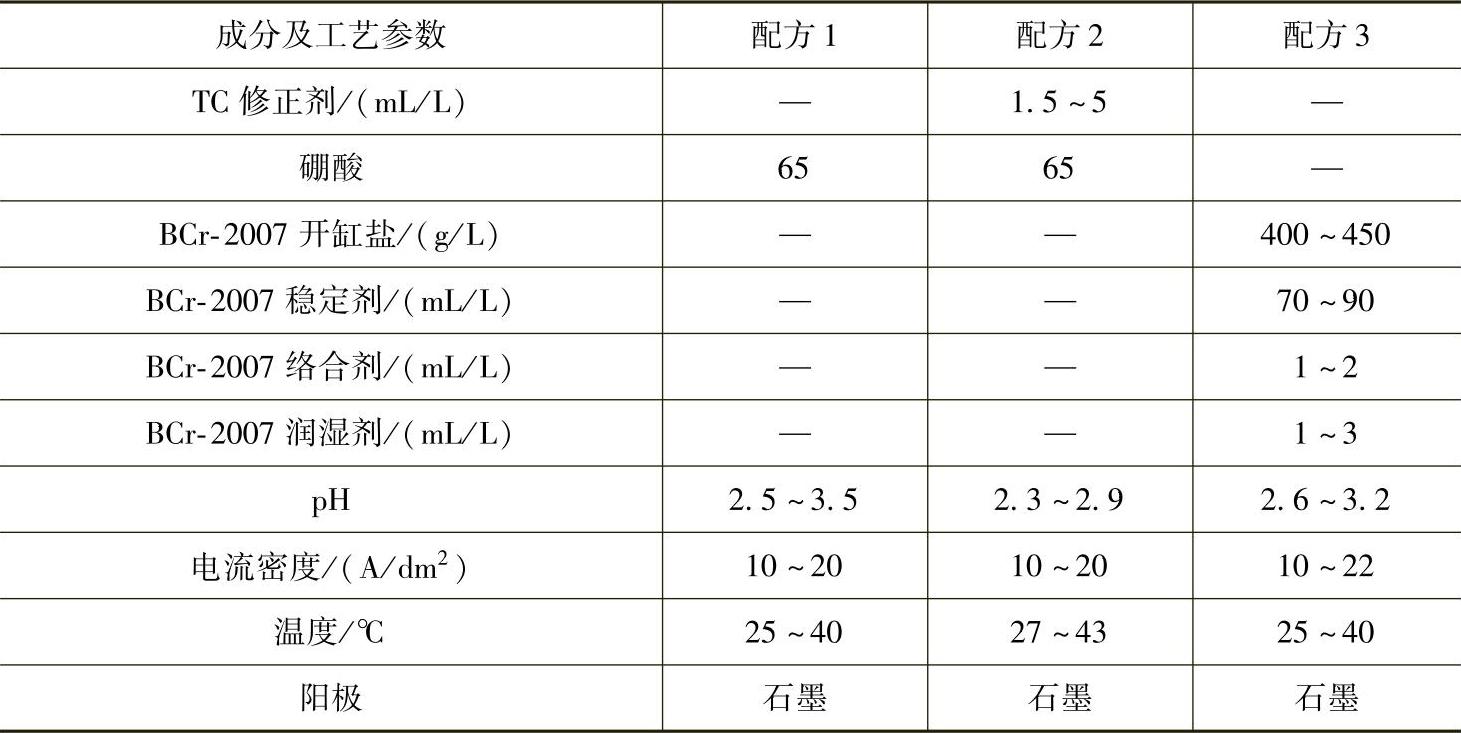

(3)硫酸盐体系三价铬电镀工艺 硫酸盐体系三价铬电镀工艺的特点主要有:

1)环保性能相对较高,电镀过程中无氯气产生,不会对设备和人体造成危害;镀液浓度低,污水处理简单。

2)镀液维护相对简单,低含量的杂质金属离子可用小电流电解去除,有机杂质可用活性炭吸附,不需要使用离子交换膜,维护方便而且成本低。

3)镀液中不含氯离子,镀液腐蚀性相对较小,可用于锌合金件电镀。

4)使用DSA阳极,可抑制Cr6+产生,但一次性投资成本较高。

5)硫酸铬溶解度有限,使硫酸盐体系镀液中铬浓度不能太高,因此硫酸盐体系三价铬电镀工艺不适合电镀厚铬。

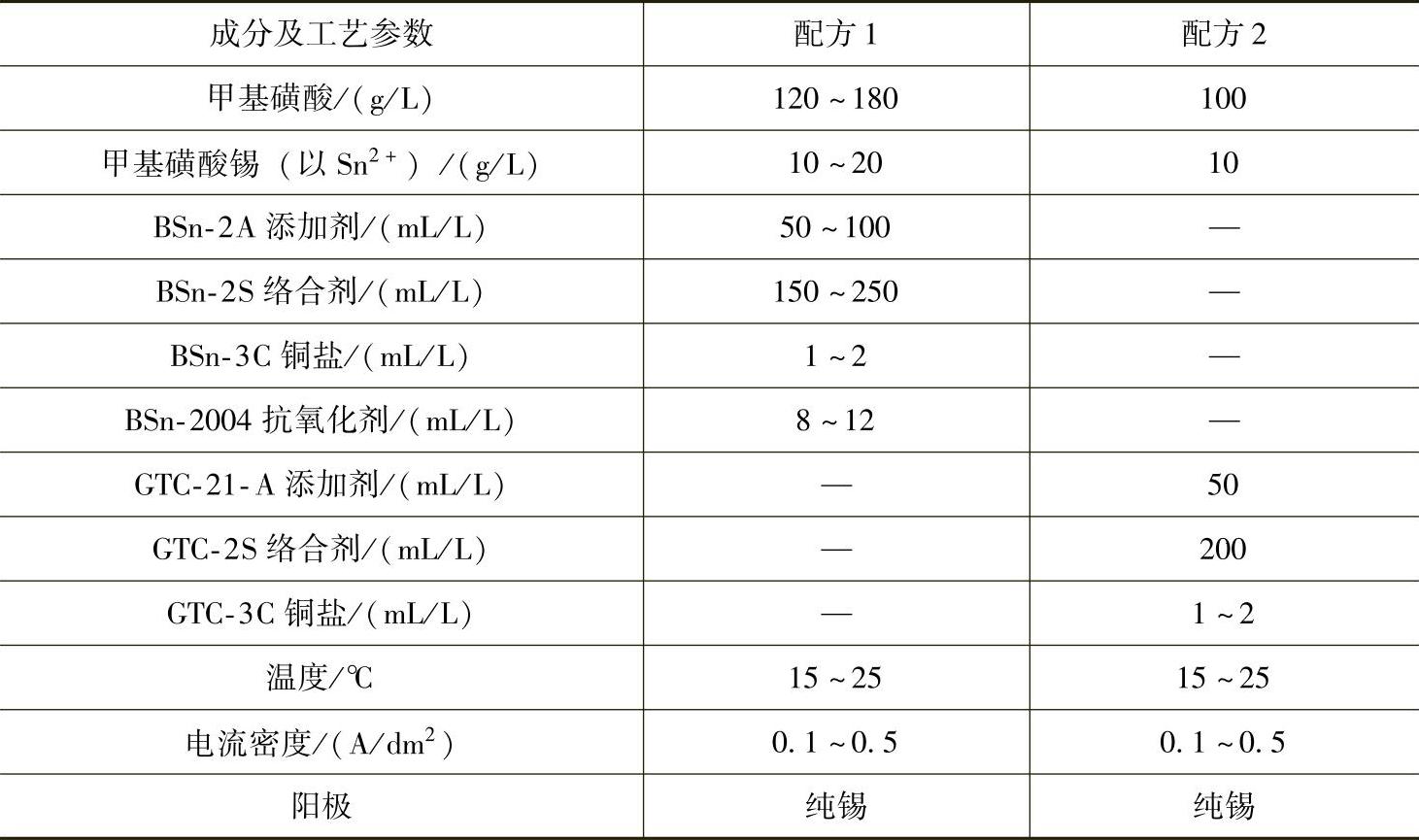

从国内外研究现状来看,硫酸盐体系三价铬镀液成分主要包括主盐、络合剂、缓冲剂、导电盐、光亮剂、润湿剂及除杂剂等,商品镀液包括开缸剂、导电盐、辅助剂、润湿剂、除杂剂、补加剂等组分。下面为硫酸盐三价铬电镀工艺实例,具体成分和工艺参数见表5-6。

表5-6 硫酸盐体系三价铬电镀工艺

注:1.配方1为武汉材保电镀技术生产力促进中心产品。

2.配方2为广州二轻研究所产品。

3.配方3为美坚化学公司产品。

(4)三价铬电镀液再生方法 三价铬电镀主要金属杂质是:铜、锌、镍、铁、六价铬等,当三价铬镀液含有上述金属杂质污染时,镀液的表现、镀层的色泽及外观会受到一定程度影响。金属杂质含量较高时,镀层色泽偏黑。含量严重过多时,镀层色泽不均匀,会出现黑影及黑色条纹等。

为了实现长期稳定的生产,人们通常采用电解法和除杂剂法来控制杂质的影响,采用电解法去除镀液中的金属杂质时,由于镀液中存在大量的羧酸络合剂、铵离子,当三价铬镀液中只含有少量单一的铜或铁时,可以用1.5~5.0A/dm2阴极电流密度长时间电解去除,而对于镍或锌杂质则效果较差;如果镀液中各种金属杂质共存时,使用电解方法去除,作用甚微。采用除杂剂方式时,由于三价铬镀液对每种金属杂质有不同的溶解度,如铜<0.001%(质量分数),锌<0.002%,镍<0.002%,铁<0.02%,采用沉淀法时,大量络合剂的存在,影响了除杂的效果,同时又会造成金属铬离子的大量损失;当采用共沉积法时,过强的络合剂会影响铬的沉积,进而影响沉积效率。

针对电解法和除杂剂法去除三价铬镀液金属杂质存在的这些不足,电镀工作者发现采用可选择去除二价金属离子的树脂(如安美特Tri-Chrome IX Resin离子交换树脂或武汉材保电镀技术生产力促进中心BCr-2007阳离子交换树脂),对三价铬镀液进行再生,这种方法使用、维护简便,可以在线操作,不影响生产,具有很好的应用价值。

与其他除杂方式相比,离子交换树脂方法具有以下优点:

1)具有选择性优先吸附二价金属阳离子的能力。

2)不需要添加任何物质到电镀溶液中。

3)树脂不溶解,对镀液化学成分、pH、温度等没有影响。

4)树脂可以再生,重复连续使用。

5)树脂交换过程不影响镀液生产。

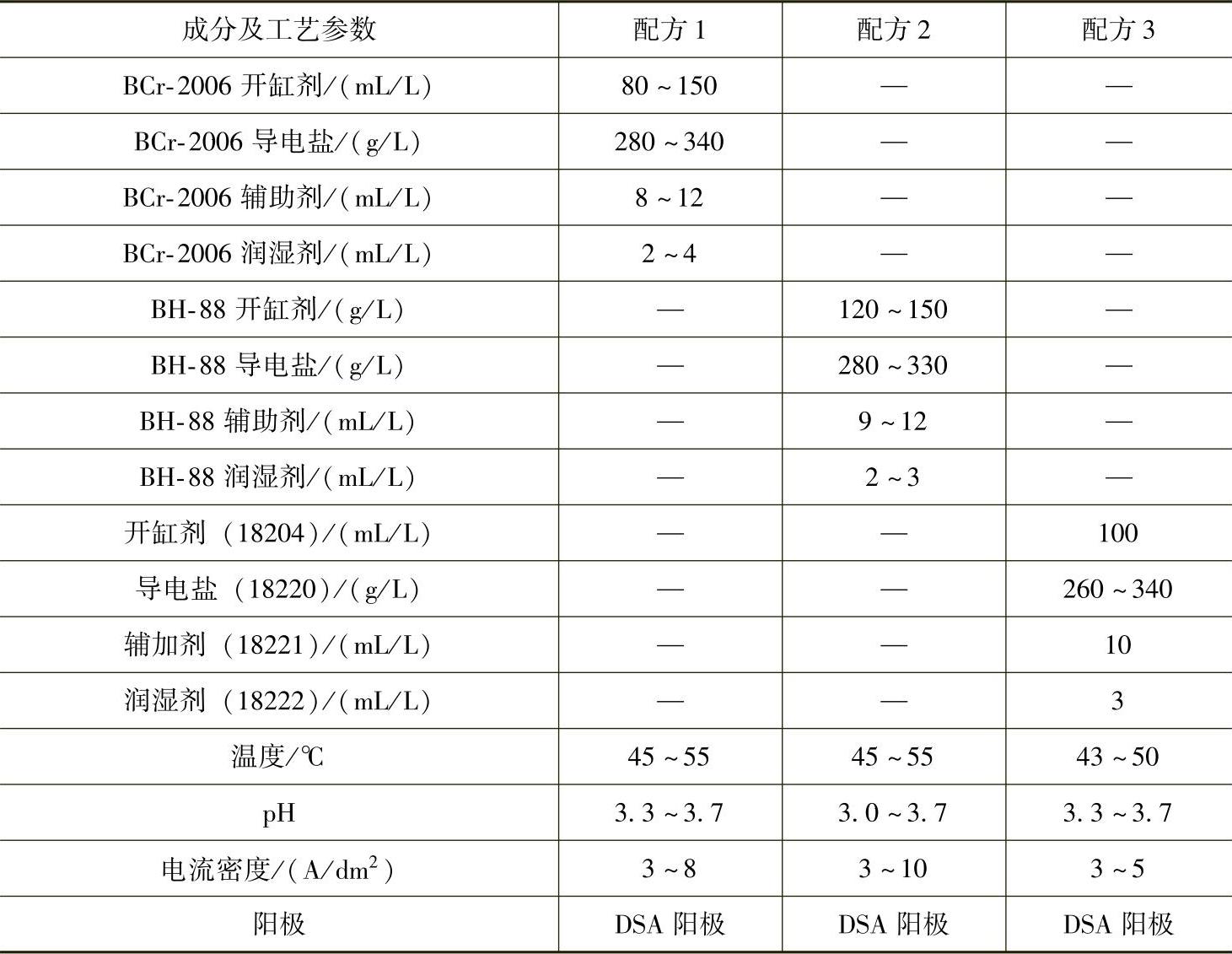

4.镀锌层三价铬钝化工艺

在钢铁上广泛使用的防护性镀层主要是镀锌,而电镀锌在表面处理方面占有重要地位,它占电镀总量的60%~65%。但镀锌层性质活泼而容易被腐蚀,因此为了降低锌的活性,镀锌后常常需要进行钝化处理。传统的六价铬钝化液操作简单、成本低廉、控制简便,并且所得到的钝化膜耐蚀性能好、外观漂亮且具有自修复能力等优点,因而得到广泛的应用。但是六价铬毒性大,随着人们环保意识的增强,其对人体的危害越来越受到重视,欧盟颁布了ELV指令、WEEE指令和ROHS指令对其应用进行限制。因此需要寻找代替六价铬钝化的方法。

我国研究镀锌层六价格钝化工艺的替代工艺已有多年,主要集中在无铬钝化和三价铬钝化两个方面。前者在20多年前就进行了很多研究,主要采用钛酸盐、钼酸盐、钨酸盐、稀土、硅酸盐等。因外观、耐蚀性、成本或操作等方面的原因,基本没有工业化生产;三价铬钝化技术因其许多方面与六价铬钝化具有类似的性质,是当前最合适的替代工艺。

(1)三价铬钝化剂的组成 三价铬钝化剂一般含有以下成分:

1)三价铬(Cr3+)。三价铬是钝化膜的主要成分,通常使用氯化铬、硫酸铬、硝酸铬、磷酸铬、醋酸铬和硫酸铬钾等,还可以使用铬酸或重铬酸钾的还原产物。

2)氧化剂。氧化剂可产生锌离子,促使钝化膜生成。氧化剂可用双氧水、硝酸盐、硫酸盐、卤酸盐、过硫酸盐、四价铈等。使用氧化剂的钝化剂,钝化过程中由于pH值的自动升高,可能会把三价铬氧化成六价格Cr6+而夹杂在钝化层中,就不符合ROHS法规的要求。

3)络合剂,络合剂可控制成膜的速度和钝化液的稳定性。络合剂太强,成膜速度慢,膜层薄,甚至不能形成膜层。络合剂有氟化物、有机酸、有机酸的酰胺、多羟基羧酸等。常用的配方中往往配伍2~4种有机络合剂,起到互补长短、稳定溶液、提高钝化液使用寿命的目的。

目前商品或各著名公司专利中提到的有机羧酸基本上为二元羧酸(如乙二酸、丙二酸、丁二酸、己二酸),含氧羧酸(如柠檬酸、酒石酸、葡萄糖酸、苹果酸、衣康酸)或多元羧酸(如丙三羧酸)。

4)其他金属。其他金属的作用主要是调整膜层的外观与耐蚀性,可用Mn、Sb、Mo、Ti、Co、Ni、Ce和其他镧系金属,其中最常用的是镍和钴盐。

5)成膜促进剂。成膜促进剂用于调整膜层的颜色,可用有机与无机阴离子。

6)封孔剂。三价铬钝化膜本身没有自修复功能,特别是对于滚镀零件,容易出现擦伤,因此三价铬钝化膜必须进行钝化来提高其耐蚀性,如酸性硅溶胶等。

(2)三价铬钝化的成膜机理 以使用草酸作络合剂为例,说明三价铬钝化膜的成膜机理。

1)镀层的Zn与H+和氧化剂(硝酸)的反应。

Zn→Zn2++2e-

2)H+的消耗使镀件界面pH上升。

2H++2e-→2H,2H+(1/2)O2→H2O

3)pH上升导致Cr3+草酸络合物活度增加,Cr(OH)3沉淀以及过量草酸根的生成。

[CrC2O4(H2O)4]+→Cr(OH)3+C2O42-+3H++3H2O

4)过量的草酸根与Co2+生成难溶的沉淀。

C2O42-+Co2+→CoC2O4

以上过程反复进行,促成了钝化膜的生成,通过现代测试手段,如俄歇电子能谱AES测量钝化膜厚度,原子吸收光谱AA和高压液相色谱HPLC精确分析了Cr、Co和C2O24-的含量,确认了钝化膜的上述成膜机理论述。

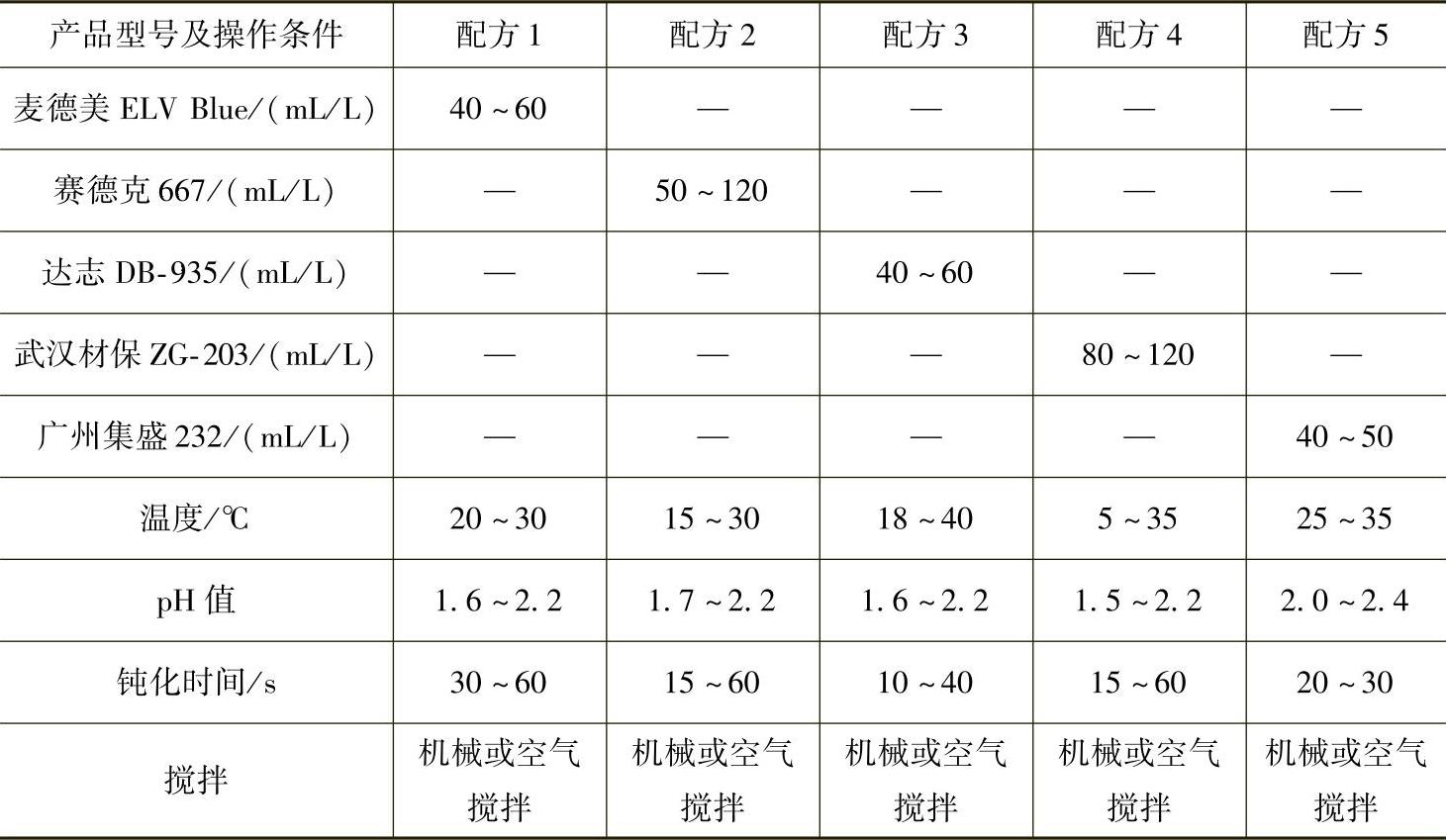

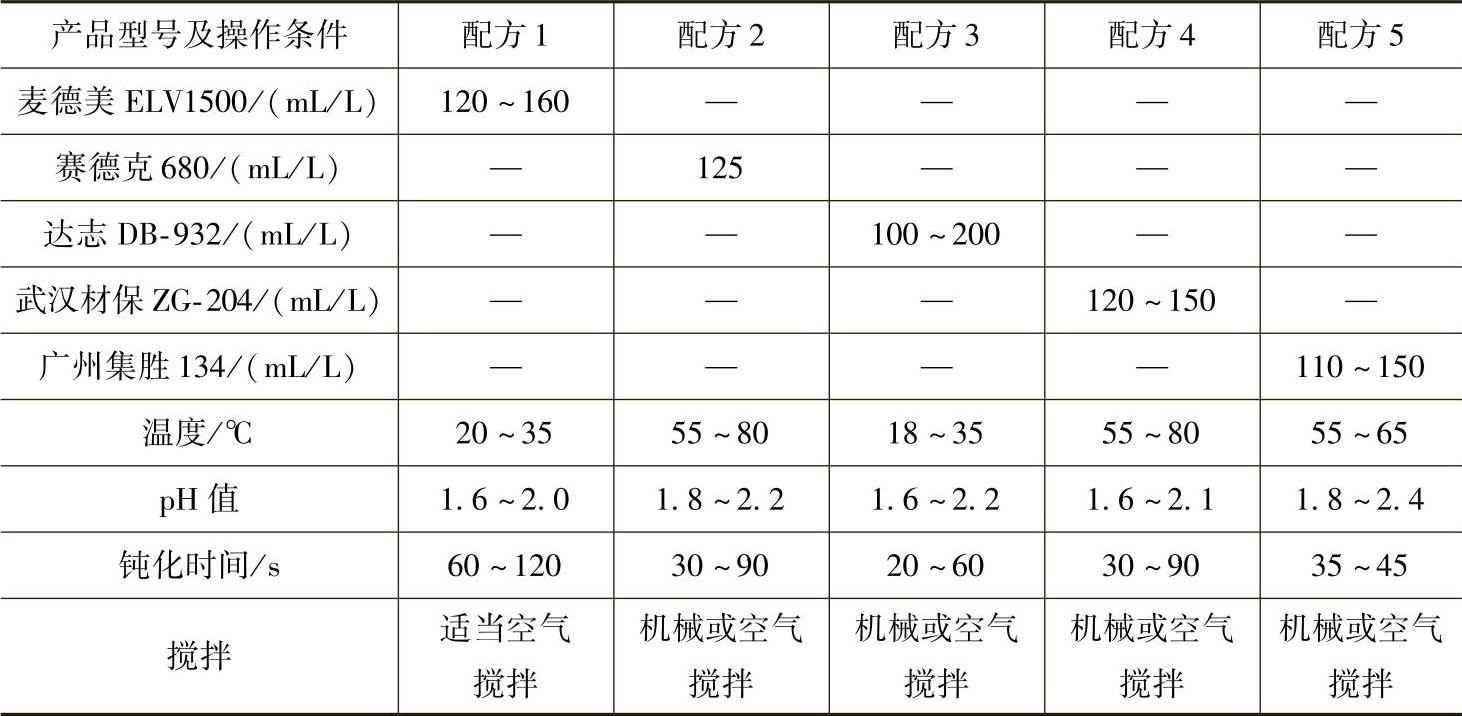

国内外部分三价铬蓝色钝化工艺和操作条件见表5-7,彩色钝化工艺和操作条件见表5-8。

表5-7 国内外部分三价铬蓝色钝化工艺和操作条件

表5-8 国内外部分三价铬彩色钝化工艺和操作条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。