真空热处理是指工作环境低于一个标准大气压(1.013×105Pa)的热处理工艺,包括低真空(102~105Pa)、中真空(10-1~102Pa)、高真空(10-5~10-1Pa)、超高真空(<10-5Pa)。真空热处理相对来说也是可控气氛热处理,只是其工作环境的空气极其稀薄,工件在真空状态加热可以避免普通热处理的氧化、脱碳,避免氢脆,变形量相对较小,提高材料零部件的综合力学性能,因此一直是国际热处理技术发展的热点。

1.真空热处理的优越性

真空热处理是和可控气氛并驾齐驱的应用面很广的无氧化热处理技术,也是当前热处理生产技术先进程度的主要标志之一。真空热处理不仅可实现钢件的无氧化、无脱碳,而且还可以实现生产的无污染和工件的少畸变,因而它还属于清洁和精密生产技术范畴。目前它已成为工模具生产中不可替代的先进技术。

工件畸变小是真空热处理的一个非常重要的优点。据国内外经验,工件真空热处理的畸变量仅为盐浴加热淬火的1/3。研究各种材料、不同复杂程度零件的真空加热方式和各种冷却条件下的畸变规律,并用计算机加以模拟,对于推广真空热处理技术具有重要意义。真空加热、常压或高压气冷淬火时气流均匀性对零件淬硬效果和质量分散度有很大影响。采用计算机模拟手段研究炉中气流循环规律,对于改进炉子结构亦具有重要意义。

2.真空热处理炉

真空热处理始于20世纪20年代,但是其真正发展还是从20世纪六七十年代开始的。一般真空炉根据热源和加热方式可分为高频感应式真空热处理炉、外热式真空热处理炉、内热式真空热处理炉。现代真空热处理炉是指可施行元件的真空加热,然后在油中淬火或在常压和加压气体中淬火的冷壁式炉子。研究开发这种类型的设备是一项综合性强、跨学科、牵涉很多科技领域的工作。向多功能发展是真空炉的趋势之一。在前室中施行油淬,在后室施行常压或高压(0.16MPa)气淬,在中间加热室施行真空加热或等离子渗碳的半连续式真空热处理设备是其典型例子之一。当前国内市场已有这种炉型需求的反映。各种可满足大批量生产的连续式真空渗碳、高压、气冷、淬火、回火生产线已相继问世。针对真空加热容易实现高温渗碳的特点,开发真空高温(1000~1050℃)渗碳、缓冷、重新加热、油中淬火、清洗、回火生产线应该提到日程上来。近几年,国际上有研究开发使用气体燃料的燃烧式真空炉的动向。在真空炉中采用气体燃料加热的困难太多,虽然有节约能源的说法,但不一定是一个重要的发展方向。

3.真空热处理工艺

真空退火是工业上最早应用的真空热处理工艺,对金属进行真空退火除了达到改变晶粒结构、细化组织、消除应力等一般目的外,真空加热还可防止氧化脱碳,具有除气脱脂,使氧化物蒸发以提高表面光亮度和力学性能的作用。真空淬火工艺使工件淬火后表面光亮、不脱碳、不增碳,这可使承受摩擦和接触应力的产品,如工模具的使用寿命提高几倍甚至几十倍。制订真空淬火工艺主要是确定加热制度、决定真空度和气压调节、选择冷却方式及介质等。真空渗碳是实现高温渗碳的最可能的方式。但在高温下长时间加热会使大多数钢种的奥氏体晶粒长得很大,对于具体钢材高温渗碳,重新加热淬火对材料和工件性能的影响规律加以研究,对优化真空渗碳、冷却、加热淬火工艺和设备是很有必要的。工模具材料的真空热处理的应用前景很大。大多数工模具钢目前都采取真空中加热,然后在气体中冷却淬火的方式。为了使工件表面和心部都获得满意的力学性能,必须采用真空高压气淬技术。目前国际上真空气淬的气压已从0.12~0.16MPa提高到1~2MPa,甚至3MPa。所以高压气淬真空炉的冷却气体压力的逐步提高是一个重要的发展趋势。除高压气淬外,在先抽真空而后填充高压惰性气体后施行对流加热,比传统真空辐射加热速度提高1倍以上,从而明显提高加热效率也是真空加热技术的重要方向之一。

4.真空热处理工艺参数选择

材料的传热主要有三种方式:传导、对流、辐射。而真空状态下的加热环境是极其稀薄的气氛,所以部件加热不存在氧化脱碳的现象,同时它的传热方式也只有单一的辐射,辐射热量的大小与温度的四次方成正比,即E=C(T/100)4,故真空加热速度慢,但因几乎没有什么热损失,发热体升温很快,工件表面与心部温差不是很大,相对来说,工件变形量也较小。在真空阶段内,靠辐射一种传热方式加热,低温辐射效果较差,在高温阶段辐射效果较好。

(1)真空度的选择 材料在真空热处理时,要考虑到真空度的合理性。Mn、Ni、Cr等合金元素在真空中加热会挥发,挥发物会使工件粘结在料筐丝网上,不便取出;还有挥发物会污染真空系统的加热室、真空泵,所以在启动加热时,要注意各种金属的蒸气压,在许可的情况下最好通入1~2kPa高纯氮气。其目的,一是为了减小合金元素的挥发;二是为了提高真空加热速度,减小真空加热滞后时间。

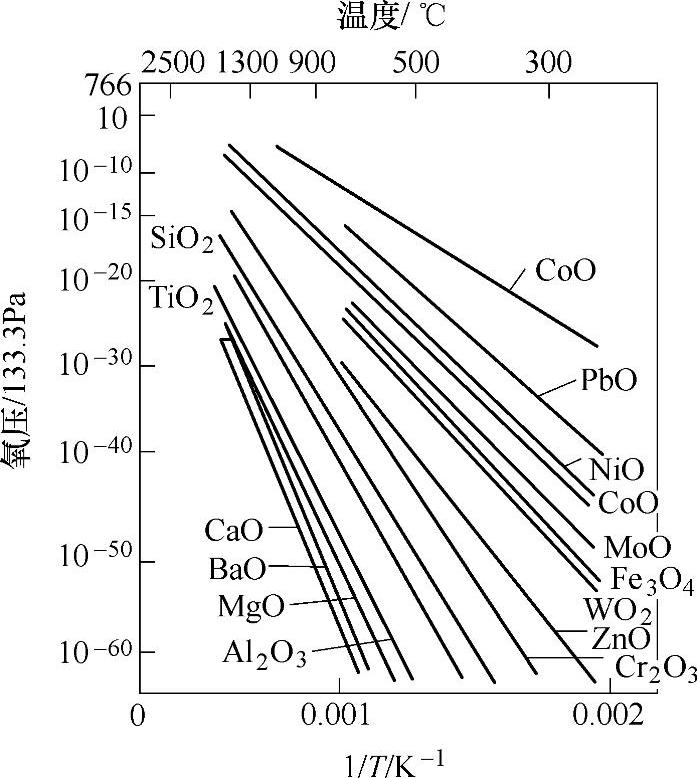

在真空加热的环境下,工作真空度的选择原则是:低温用高真空,高温用低真空,真空度不仅取决于工件还要取决于设备使用寿命,因为真空设备加热系统目前大多是石墨的,真空度不够将降低石墨的寿命,成本会增加很多。图5-2是金属氧化物平衡分解压力与温度的关系,反映了金属氧化物生成与分解所对应的氧分压和温度条件。对于大部分低合金钢、高铬钢来说,真空加热一般情况下可以选择1.33~13.3Pa;可是高碳高合金钢高温回火时,真空度要选择在1.33×10-2Pa;碳素钢在真空加热时,真空度不能低于1.33×102Pa;对于在高温高真空条件下加热时,如含钛、含钨等材料的加热温度大约在1250℃,真空度也要控制在1.33×10-2Pa左右,为防止部分元素挥发及工件粘结,高温时要加一点高纯氮,提高炉压。其实在起始加热时,真空度最低也要达到6.67×10-1Pa时方可升温。

图5-2 金属氧化物平衡分解压力与温度的关系(https://www.xing528.com)

(2)真空加热温度的选用 在一般资料里所看到的加热温度都是在一个范围值内,在制定工艺参数时,一般要考虑到工件的性能要求、技术要求及所要工作的服役条件,才能找出最佳的加热温度,在不影响力学性能且变形量最小的情况下,建议最好选择常规下限温度值,毕竟在真空条件加热的大都是成品零件,不需后序加工且对变形量要求很高,如模具、冶具、刀具等。对于真空加热来说,一般情况下都要分几段,当我们的工件的最终保温温度在1000~1100℃时,可采用800℃一次预热,可是当工件的最终淬火温度在1200℃以上时,形状简单的可以采用850℃一次预热,而尺寸大、装炉量多、形状复杂、变形量要求高的工件要采用两次预热,一次500~650℃,二次800~850℃或者是多次预热,这样才可以保证工件在真空状态下的加热均衡。

(3)真空加热保温均热时间选择 热处理保温时间的核算主要是取决于工件的有效尺寸、形状及装炉量的大小。到目前为止还缺乏一个统一的标准。资料上介绍的真空处理保温时间由三个方程式来计算:

T1=30+(2.0~1.5)D (5-1)

T2=30+(1.5~1.0)D (5-2)

T3=15+(0.5~0.8)D (5-3)

式中T1——第一次预热时间;

T2——第二次预热时间;

T3——最终奥氏体化时间(min);

D——被加热工件有效厚度(mm),按有关系数规定:圆柱形工件按直径计算,管形工件当高度/壁厚≤1.5mm时,以高度计算;当高度/厚度≥1.5mm时,以1.5mm壁厚计算;当外径/内径>7时,按实心圆柱体计算,空心内圆柱体以外径乘以0.8计算。

方程式括号中的数据为预热系数,式(5-1)、式(5-2)中工件形状复杂,工件较大且密集严重时选下限(数值大的);形状简单、摆放松散时选上限(数值小的)。式(5-3)中高合金钢选下限(数值大的);高速钢选上限(数值小的)。预热常数30、30、15是根据内热式真空炉加热特点预设滞后时间。

(4)真空淬火冷却要求 在淬火时我们要考虑到热处理工件的材质、形状、技术要求,以及该材质C曲线来选择合理的淬火冷速,一般情况下有真空油淬和真空气淬。

淬火前的预冷与变形量有关系,不预冷直接淬火工件的内应力主要是热应力,工件尺寸有可能会减小;而经过预冷后再淬火的,工件的内应力主要是组织应力,工件有可能会胀大。只有合理地预冷才会使工件内部的热应力和组织应力相对平衡,才能减小工件的变形量,一般情况是看装炉量及工件的大小来选预冷时间,常规情况下有效尺寸为20~60mm,时间差不多控制在0.5~3min。预冷还有一个目的是防止工件表面增碳、白层现象。真空油淬时,因淬火油在高温下受热分解形成活性炭,渗入工件表面,使工件表面形成增碳层,这种现象与温度高有关系,与保温时间长短无关。高速钢真空油淬还有可能在表面形成30~50μm白层(白层是由大量复合碳化物、马氏体及残留奥氏体组成)。因其与内部交界处有粗晶状的马氏体,表面硬度值较低,对于高速钢来说会使刚性不够,易钝口。这种现象是入油温度越高,所形成的白层越厚。所以高碳高合金钢在真空油淬时,因其淬硬性很好,最好要预冷来减小上面两种情况。

真空淬火油虽然具有饱和蒸气压低(不会污染真空系统)、临界压强低(在大气压下有相当的淬火冷却能力的最低气压)、化学稳定性好、淬火后表面光亮度高、酸值低等特性,但是在真空低压的情况下,淬火油的冷却能力相对会下降一些,真空油淬的淬透性只相当于常规常压下普通油冷淬火的75%左右,所以对某些淬硬性差的材质来说,可能达不到淬火的目的。为此在此类材质淬火前,向冷却室充入1×104~5×104Pa高纯(99.999%)的氮气,在油面形成一定的气压使冷却过程中的蒸气膜变薄,时间缩短,实现充分淬火。对于淬硬性相对中等的材质,油面压强要控制在5×103~1×104Pa;对于淬硬性很好的材料可以选择先充气或不充气的方式,要是充气的话可以先充气后入油(油面压强控制在2.5×104~5×104Pa)或先入油后充气,对于后充气的方式所充的氮气纯度可以较低(99.8%~99.99%),这样相对成本就较低。在油面压强的调节上,要防止和减少淬火时产生的油蒸气进入加热室而造成污染,所以最好采用较高的压强,就是淬硬性很好的材料最好也要充点惰性气体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。