可控气氛是一种性能可适当控制并能适应多种热处理工艺要求的气氛。工件在该气氛中进行热处理,能提高质量。可控气氛热处理主要是防氧化和脱碳,并对渗碳和渗氮做到精确控制。目前应用的可控气氛有:放热式气氛、吸热式气氛、氨分解气氛、滴注式气氛及氮基气氛等。

1.制备气氛的气源

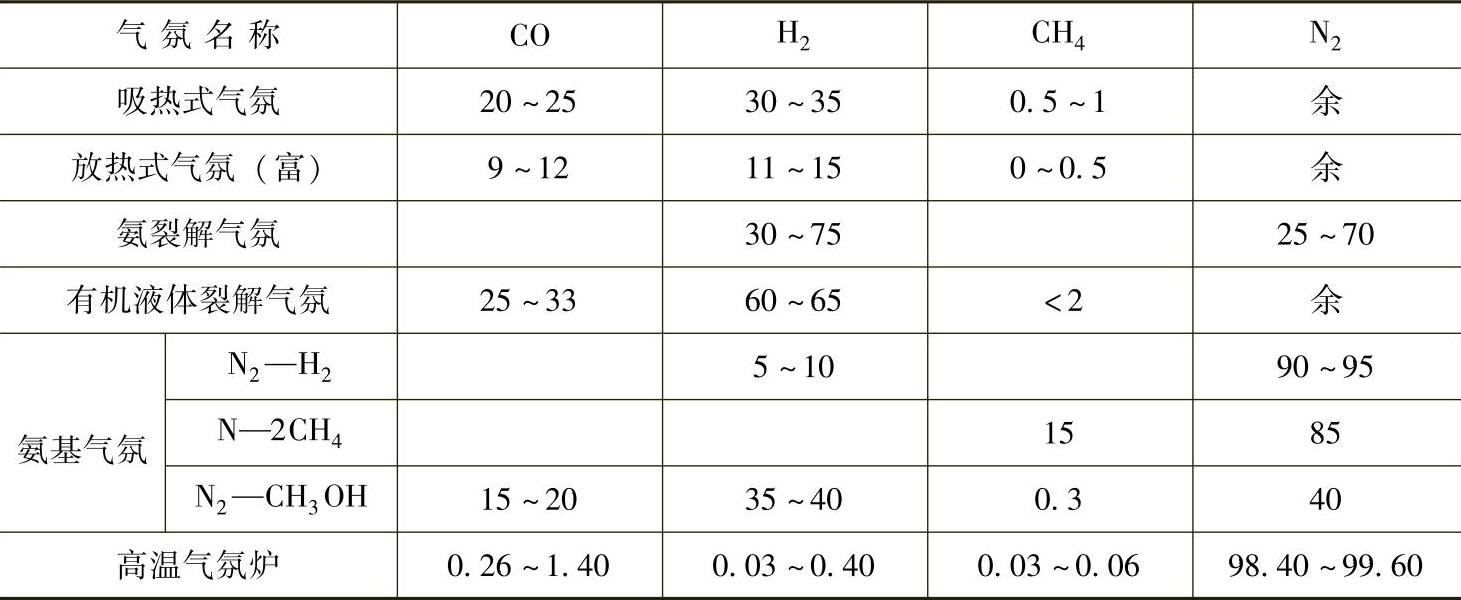

我国在掌握和推广可控气氛过程中,在解决气源问题上走过了漫长的道路。最早的吸热式气氛发生炉主要用液化气,即纯度较高的丙烷或丁烷。近几年已证实,我国的天然气资源丰富,为用甲烷制备吸热式气氛创造了良好的条件。不用发生炉的直生式气氛也是一条不容忽视的途径。表5-1是各种保护气氛的成分。根据H2、CO、CH4在空气中的燃烧界限,从表5-1中可以看出,大部分保护气氛有燃烧和爆炸的危险,但高温气氛炉的气氛是不可燃气体,不存在燃烧和爆炸的危险性,工作中即使出现停电现象,仍可正常输入氮气保护,产品和设备都不受影响。

表5-1 各种保护气氛的成分(质量分数,%)

2.加热设备

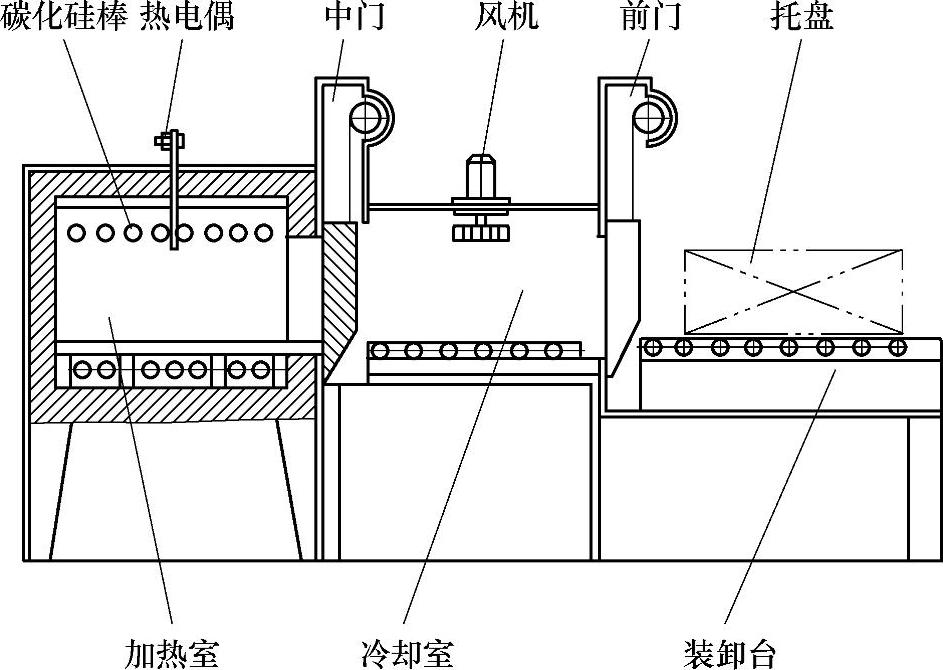

密封多用炉和多用炉生产线自动化程度高,生产柔性大,适用性强,因而发展前途广阔,市场需求也很大。图5-1为高温气氛炉示意图。加热室炉膛为砌砖体,加热元件用硅碳棒,炉底板是碳化硅砖,保护气氛由加热室两侧管路输入。工件加热后直接进入冷却室施行淬火。冷却室下部有两排液氮喷嘴,冷却时喷出的液氮自然汽化为氮气,由风机对氮气搅拌形成循环气流,对工件进行冷却,冷却室两侧有水冷却器对气流降温。

图5-1 高温气氛炉的结构

(1)能源的选择 我国热处理加热炉大多用电,气氛炉也不例外。电炉操作维护方便是其优点。但从能源利用率上看是不划算的。电阻加热的热效率可高达80%,但是电是二次能源,考虑到发电效率和输变电损失,综合加热效率只有24%~28%。用油、气等一次能源,加之废热的充分利用可以轻而易举地使热效率达到65%。我国天然气资源丰富,因地制宜地开发和使用燃料炉是未来的发展趋势。

(2)炉子的密封性 密封性是多用炉的重要指标。进出料方式是影响炉子密封性的主要因素之一。前后室推拉料比单一前炉门出料好(可避免在前炉门上开孔)。前室内设往复式进出料机构也是一种可取的方式,其缺点是机构复杂,制造精度要求高。前室预抽真空密封多用炉是一种很可取的设备。虽然要采取更严格的密封措施,但可以取消火帘,节约燃料。另一明显优点是炉内排气时间短,炉气碳势恢复快,可显著提高炉子利用率。唯一的问题是为保证淬火件质量和减少油的蒸发须采用真空淬火油。(https://www.xing528.com)

(3)能源消耗 为减少炉子的电能或燃料消耗,最主要的措施是减少热损失和炉衬蓄热。陶瓷纤维在强烈循环的气流中易损坏,在气氛炉中仍以用低铁轻质耐火砖居多,也有用外敷涂料的陶瓷纤维块的。废热的充分利用是降低能耗的有效办法。在连续式炉和多用炉生产线中,排出的炉气仍具有热值,可以作为回火炉的热源,淬火油槽过剩的热量可用来加热清洗液等。使用燃烧炉时,会有更充分利用废热的潜力。可预热空气的往复式高效燃烧辐射管在节能和降低NOx污染方面效果十分明显。

(4)温度和炉气的均匀性 炉子温度和炉气的均匀性决定着产品质量的均匀性。保证炉温均匀的首要措施是炉内发热体的合理布置,而炉气的强烈循环是保证炉内气氛和炉温均匀的主要因素。计算机模拟技术的进步为解决炉温和炉气均匀性创造了很好的条件。

(5)碳势控制的精确度 在保证炉温均匀性和温度精确控制的前提下,采用氧探头和PLC式碳控仪一般可以使碳势控制在w(C)=±0.05%范围。但在滴注式气氛和直生式气氛条件下,还需要用红外仪对CH4和CO施行控制。氧探头的炭黑污染和气氛的渗透都会给探头的指示造成误差。直生式气氛炉中应设置定期自动清理氧探头的系统。炉气中的甲烷在氧探头的铂电极处易分解,造成探头附近氢含量过高,使氧势(碳势)的指示值比工件附近低,为此应开发采用适当的补偿措施。

(6)炉子的可靠性 国产设备和进口设备的最大差距在于可靠性,即生产过程中的故障率。设备故障高不但降低生产效率,而且也影响产品质量。提高设备可靠性应该是国产热处理设备的主要攻关目标。其次还必须注意,所选用的设备必须保证工艺效果的重现性。热处理设备还必须具备故障的自诊断系统,在计算机屏幕上要显示出故障原因和排除措施。

(7)炉子附件 料盘、料筐、吊具是重要的炉子附件。选用合适的材料和结构,减轻它们的重量也是很重要的节能措施。延长这些附件的使用寿命可以降低生产成本,长期不变形可保证炉子可靠运转。热电偶和保护管也是保证炉子正常运行、实现精确、均匀加热的重要条件。能在高温下长期使用、对渗碳不敏感的电热体和辐射管材料值得重视。

3.可控气氛热处理工艺

(1)渗碳 高温渗碳是渗碳技术发展趋势之一。提高渗碳温度可以显著提高生产率和节省能耗。为此,研究开发可用于1000℃以上的电辐射管材料是当务之急,低压渗碳技术的开发和完善为实现高温渗碳(1040℃)创造了条件。钢件的渗碳层深度要求一般都较保守,有时也很盲目。看来有必要研究决定渗碳层深度的力学因素,探讨减少渗层规定的可能性。

(2)碳氮共渗 碳氮共渗温度比渗碳低,工件畸变小。在渗层深度为0.6mm以下时的渗速接近于930℃渗碳。钢碳氮共渗时容易出现反常组织,淬火后表面硬度有下降现象,渗层中有较多的残留奥氏体。如何合理选择工艺,充分发挥碳氮共渗潜力仍是值得探讨的问题。过去曾有人提倡过高浓度碳氮共渗,也曾有过钢件碳氮共渗时表面含碳量在0.6%(质量分数)时具有最好综合力学性能的报道,众说纷纭。看来有必要掌握这些规律,对生产工艺的优选有所帮助。过去和现在都有对滚动轴承施行碳氮共渗以提高接触疲劳强度的报道。例如GCr15钢制的球和滚柱则由过去的淬火、回火改为碳氮共渗、淬火、回火,轴承的破坏寿命提高了2142倍。看来,要充分发挥碳氮共渗工艺的潜力还有许多工作需要做。

可控气氛的热处理是当前运用最广,也是最早应用计算机模拟技术的热处理技术,“动态、可控渗氮和动态碳热控制技术”的应用,对渗氮和渗碳质量的精密控制取得显著效果,如何将渗碳计算机模拟与淬火计算机模拟相结合,开发智能化程度更高的技术,将是今后发展的方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。