1.概述

随着绿色制造技术的深入发展,一批新兴材料不断涌现,如超高强度钢板(ultra high strength steels,UHSS)热冲压成形车辆构件,可以提高车辆的碰撞性能并满足轻量化要求,是目前汽车制造领域的前沿技术。常见车型如奔腾、宝来、奥迪等都使用超高强度钢板热冲压件,但关键技术由国外垄断,目前国内在此领域还有多个技术瓶颈需要突破,其中热冲压成形工艺中超高强度钢板的表面防护与润滑技术是急需解决的问题之一。

在超高强度钢板热冲压成形过程中,若不采取有效的表面防护措施,会导致钢板在高温加热过程中出现氧化现象,残留的氧化皮使钢板与模具之间的摩擦系数迅速增大,导致成形件精度低、成形载荷高、模具寿命大幅度降低等严重问题,无法满足近净成形的要求。为了适应热冲压成形技术需要,钢板表面防护材料不但要有良好的高温防氧化性能,而且还要具备良好的润滑性及导热性等多种功能,发挥综合防护性能,确保高质量高精度成形。目前,国外的研究机构已经研制出这种多功能防护与润滑材料,但对国内技术封锁,为此机械科学研究总院先进制造技术研究中心在国家支撑项目支持下,研究出了能够满足超高强度钢板热冲压成形工艺要求的具有优异高温防氧化性、润滑性、脱模性和导热性等多种功能于一体的表面防护润滑材料。

该种多功能表面防护润滑材料是由微、纳米级的多种功能组分材料和水性环保有机成膜材料高效复合而成,既能确保钢板加热、成形过程中不被氧化,又不妨碍冲压件在模具内冷却淬火,可在950~1000℃条件下稳定保护10min以上,综合防氧化效果大于91.5%,且其在950℃条件下摩擦系数小于0.11(圆环法测定),所得构件的成形质量和性能达到国外同类产品先进水平,属于环保无毒害产品。

2.绿色化超高强度钢板热冲压成形表面防护润滑材料技术研究

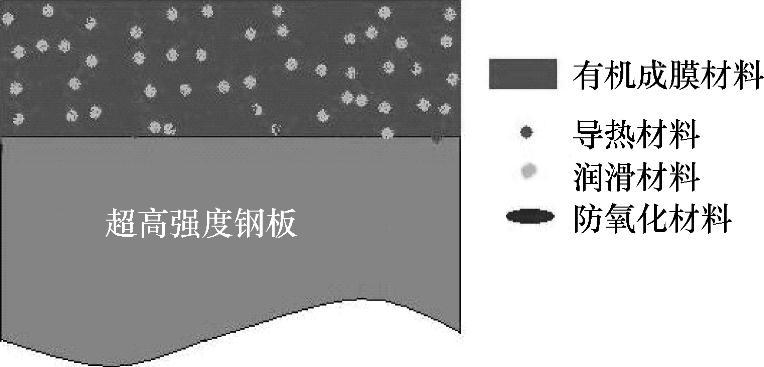

超高强度钢板热冲压成形工况条件苛刻,冲压前的钢板加热易产生氧化皮,冲压时易出现起皱、开裂等缺陷,因此需要采用具有高温润滑性、脱模性、导热性和高温防氧化性等功效的多功能防护涂层对钢板表面进行综合防护。这种涂层涂料对功能组分中的颗粒度大小要求很高,如果组分中颗粒粒径过大则涂料的抗沉降稳定性降低,不利于存储和使用,形成涂层后,表面粗糙不平,影响热冲压成形精度,同时在热冲压过程中,产生较大间隙,使氧气容易接触炽热钢板表面,影响防氧化效果;组分中颗粒粒径过小,如达到纳米级大小,生产成本将大幅提高,且在热冲压过程中组分流动过快,也会对综合防护效果产生不利影响。研究发现,当在具有成膜功能的有机基体中以复合微纳米级颗粒导热材料、润滑材料、防氧化材料等功能组分组成超高强度钢板热冲压表面防护涂层时,可以对热冲压钢板成形起到较好的综合防护效果,图3-34所示为多功能防护涂层组分结构示意图。

图3-34 多功能防护涂层的组分构成

在图3-34中,有机成膜材料是一种由机械科学研究总院先进制造技术研究中心自主开发的融入了纳米胶体二氧化硅结构的新型双组分水性环保胶粘剂,具有成模性好、附着力强、耐腐蚀、力学性能优良等特性,其在高温下可以在被保护表面形成致密的膜层,起到隔绝氧气的作用,且属于无毒无污染的环保产品,为保护材料的主要组成基体;润滑材料为石墨、氟化物、金属氧化物中的一种或几种混合,经过多级超细研磨,使粒径达到微纳米级范围(一般为200nm左右),在超高强度钢板热成形过程中起润滑、脱模的作用;导热材料由金属或其氧化物组成,如铝粉等,在成形过程中起均匀受热、有效散热的作用,确保成形构件具有所需的强度指标、硬度指标。

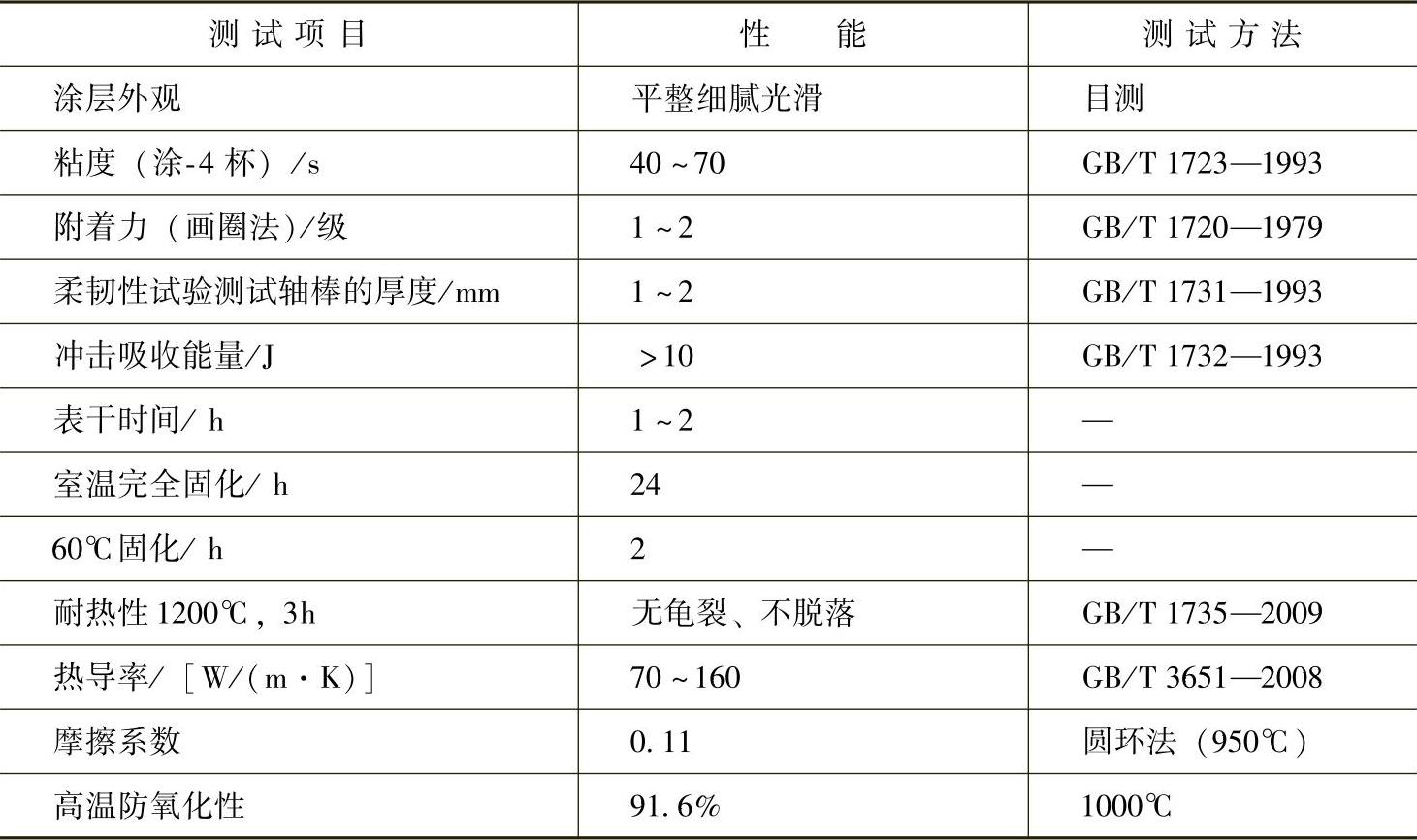

具体配制方法是(质量分数):首先,将耐高温材料(5%~30%),高导热材料(10%~20%),其他功能填料(10%~25%),水(20%~30%)配成混合浆料,进行超细研磨,使粒径达到微纳米级范围;然后将微纳米颗粒浆料(80%~40%)与水性环保有机双组分胶粘剂中的B组分(12%~36%)混合搅拌,经三辊研磨数次,均匀后即为含有多功能填料的有机成膜剂B组分,在使用时它要与有机双组分胶粘剂A组分(8%~24%)进行混合,均匀后再加水调节至合适浓度即可实施喷涂作业。目前该涂料作为试制产品可以单独存储一年以上不变质,使用时只要将双组分按比例调配均匀即可,这种多功能涂层不含任何有机溶剂,实现了水性化制备,没有任何异味和污染,有利于施工人员健康和环境清洁。表3-10列出了防护涂料的基本性能。

表3-10 多功能防护涂料的基本性能

在超高强度钢热冲压工艺中,多功能防护涂料的使用流程为:

1)涂装前对超高强度钢板表面进行预处理,清除掉灰尘、锈迹、油污等。

2)采用喷涂的方法将调配好的多功能防护涂料喷涂在超高强度钢板表面。(https://www.xing528.com)

3)室温下固化24h或60℃固化2h。

4)按相关标准进行抽样测试。

5)测试合格后,进行热冲压成形。

6)除去残留保护材料,得到成形构件。

3.绿色化超高强度钢板热冲压成形表面防护润滑材料技术应用

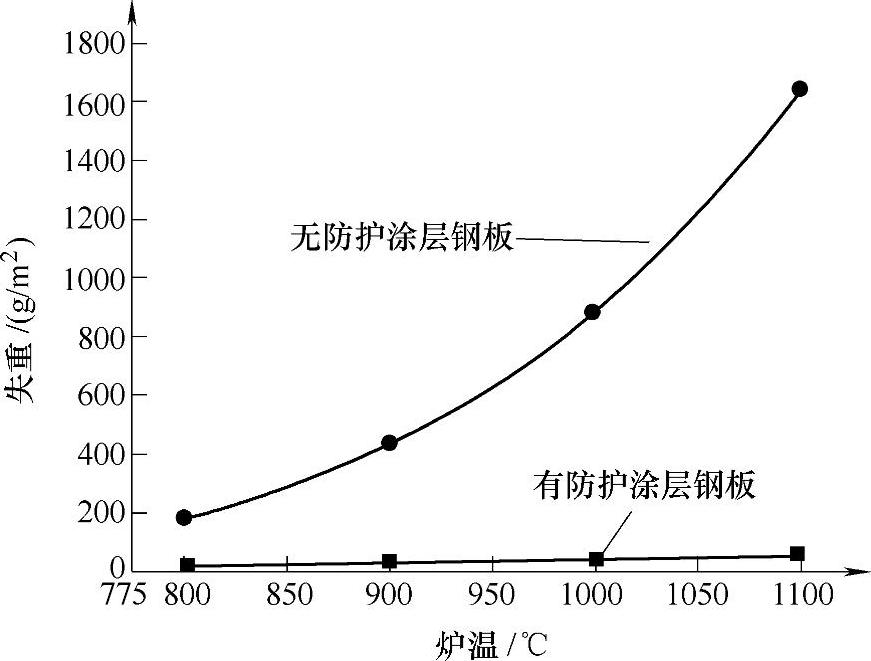

防护涂层的高温防氧化效果用单位面积损失的重量(g/m2)来衡量。采用若干尺寸和形状相同的超高强度钢板样片,在800~1100℃的温度范围内保温10min后冷却,清理干净后在电子天平上称量,钢板的高温氧化失重情况如图3-35所示;在防护涂层的作用下,超高强度钢板表面的耐高温防氧化性得到大幅度增强,基本上没有氧化皮出现;而未加防护涂层的钢板,在高温加热后出现明显氧化,氧化失重情况随着加热温度的升高呈现增长趋势。

图3-35 有、无防护涂层超高强度钢板的高温防氧化失重情况对比

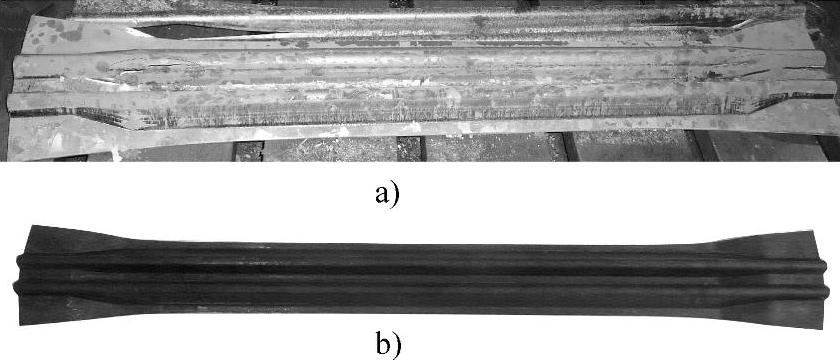

为了验证防护涂层在实际生产中的综合防护功效,选取超高强度钢板热冲压成形的典型构件——汽车防撞梁,进行成形试验分析。在现有工艺中,未加防护涂层的热冲压件出现开裂、变形并有严重的氧化皮出现,严重影响了成形精度并对下一步点焊工艺产生不利影响,如图3-36a所示。

在相同的热冲压工艺参数下,当超高强度钢板表面有多功能防护涂层保护时,热冲压成形防撞梁的成形效果得到较大提高,如图3-36b所示,在防护涂层润滑组分、导热组分的作用下,冲压件的开裂缺陷得到有效避免;在涂层防氧化组分的作用下,钢板表面的防氧化性得到显著提高,成形件表面光滑,无氧化皮,既保证了成形精度,又确保了下一步激光点焊工艺的顺利实施。

图3-36 有、无防护涂层钢板的热冲压成形情况对比

a)热冲压中未加防护涂层的成形件 b)有防护涂层保护的热冲压成形件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。