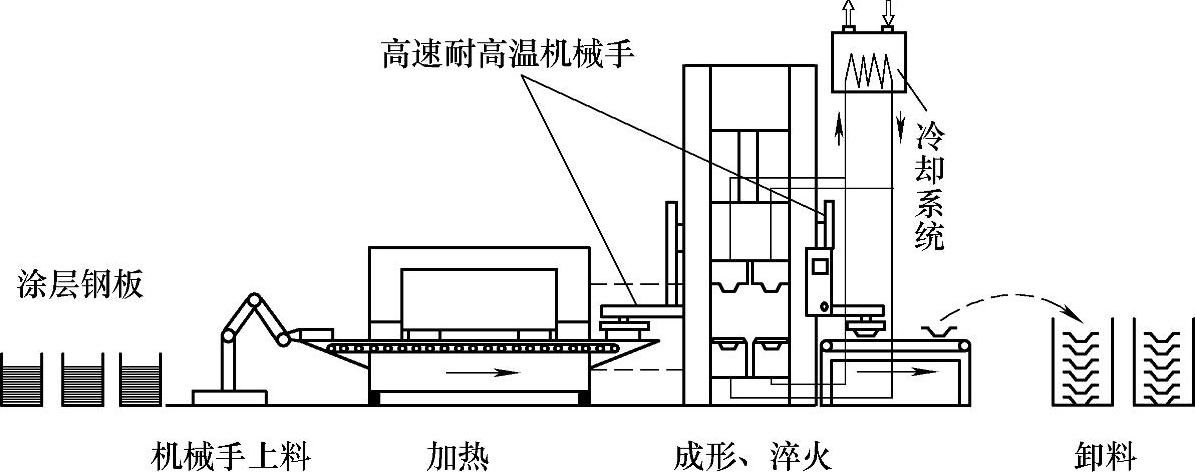

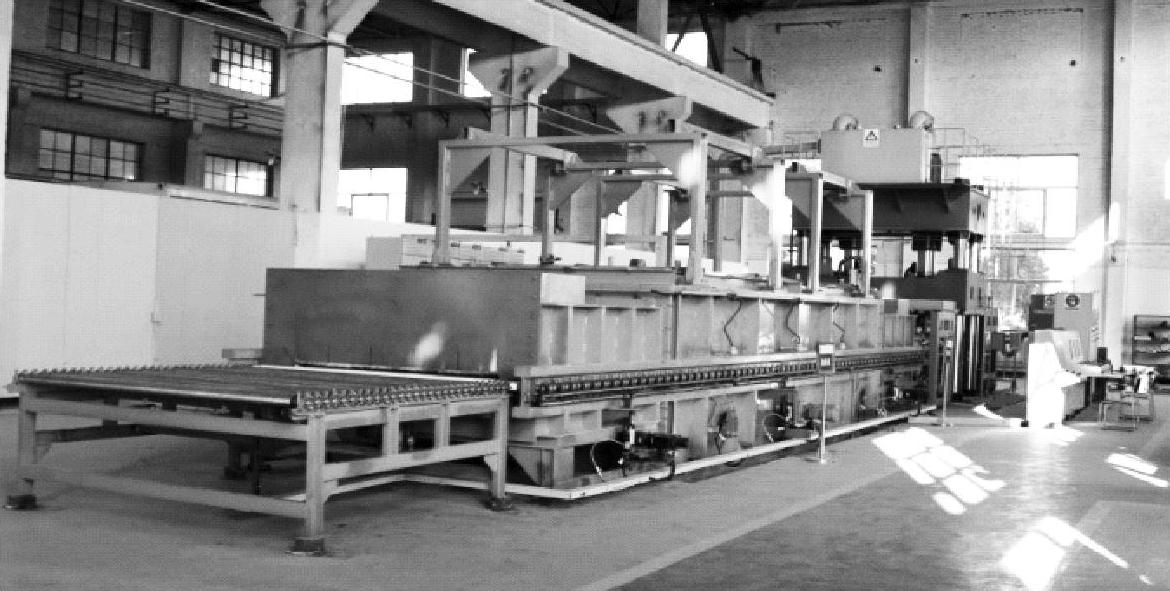

超高强度钢热冲压成套技术包括超高强度钢热冲压结构件设计开发、热冲压生产批量工艺及模具设计、热冲压件性能检测及自动化连续生产。超高强度钢热冲压成套装备如图3-23所示,由连续辊底式气氛保护加热炉、快速液压机和高速物流机器人组成基于中央控制的自动化热冲压生产线成套装备如图3-24所示。

1.超高强度钢热冲压结构件优化设计

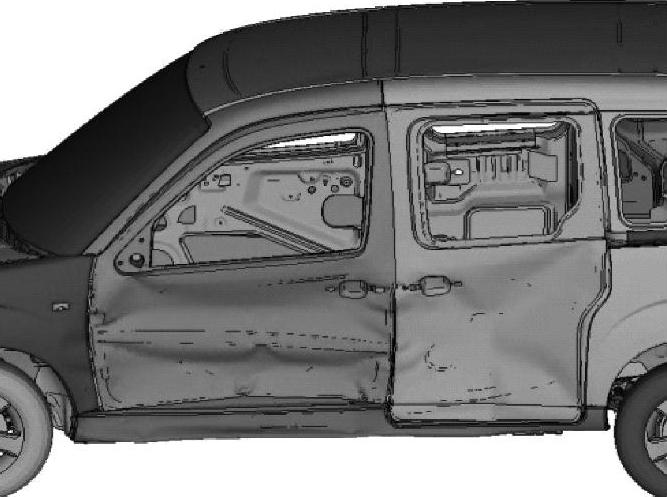

根据碰撞CAE模拟及实际车型需要设计开发超高强度钢车身结构件,充分考虑零件的精度、装配、焊接等因素,达到增加强度和降低车重的目的。图3-25和图3-26是北汽福田根据需要,优化设计超高强度钢新型车门防撞梁和碰撞模拟结果。

图3-23 超高强度钢热冲压成套装备

图3-24 机械科学研究总院自主开发热冲压生产线成套装备

图3-25 车门防撞梁设计开发

图3-26 CAE模拟碰撞结果

2.批量生产工艺及模具优化设计

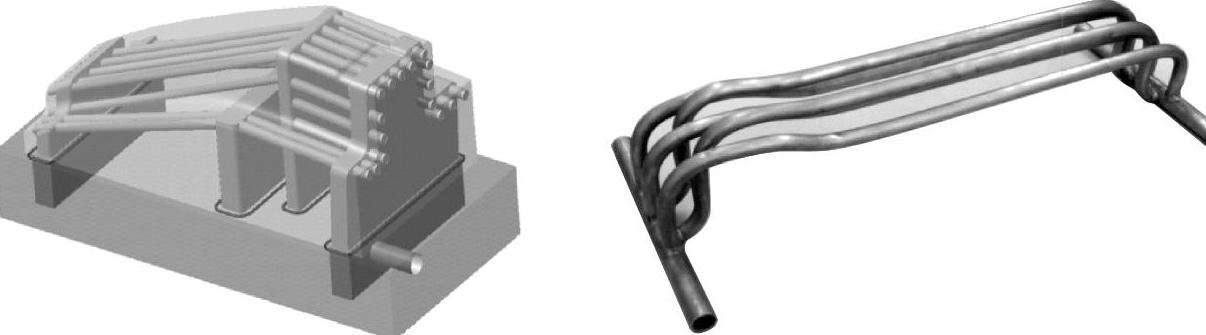

选取汽车的大型、复杂典型冲压件热成形技术为主要研究对象,并结合数值模拟技术,进行热成形工艺开发,确定制件成形的最佳工艺参数;进行热成形工艺和模具优化设计。

具体包括:

1)根据热成形工艺原理,探讨实现钢板充分奥氏体化且不出现晶粒粗化等现象的合理的加热参数,如加热速率、奥氏体化初始温度、保温时间等。

2)研究热成形中冲压工艺参数,如初始成形温度、冲压成形速率、成形力等,分析钢板在成形过程中的温度变化和收缩变形规律。

3)分析研究确保奥氏体转变成马氏体和较高生产效率的临界冷却速率、冷却保压时间、零件出模温度等冷却工艺参数及其影响因素。

4)运用数值模拟技术对典型件热成形工艺进行模拟仿真(图3-27),进行工艺参数的优化,预测可能出现的起皱、开裂等各种成形缺陷,提出缺陷的控制方法。

5)进行模具结构优化设计(图3-27),对冷却管道几何尺寸、位置分布等进行优化,确保模具各处冷却介质冷却效率一致,实现成形件的均匀冷却淬火。

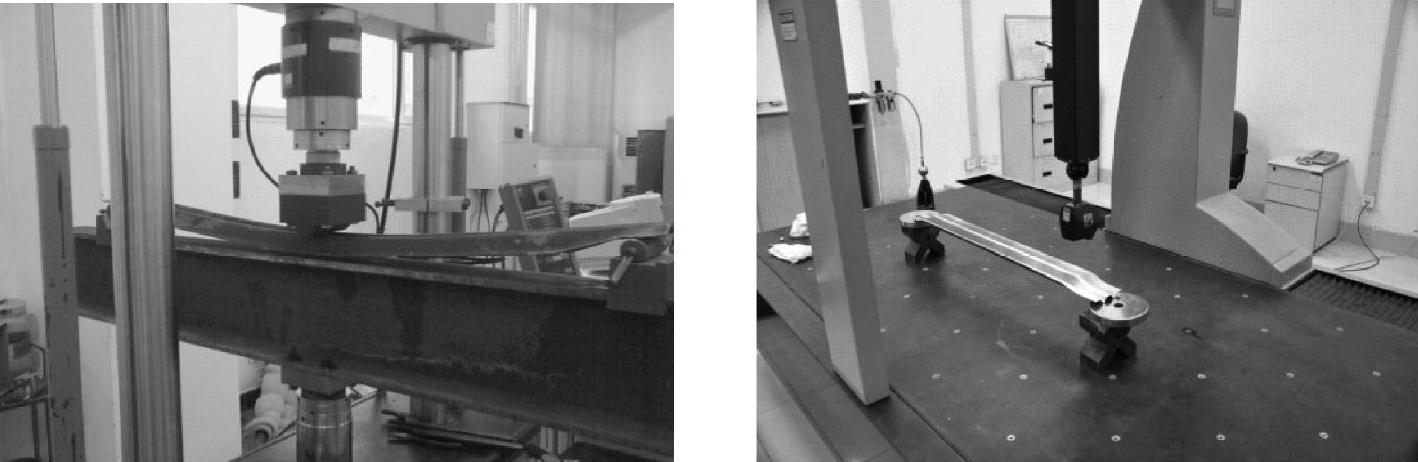

3.热冲压件性能及碰撞测试(https://www.xing528.com)

机械科学研究总院联合北汽福田、吉林大学和北京工业大学等自主开发出超高强度钢热冲压车门防撞梁样件,如图3-28所示,抗拉强度达到1550MPa,提高近三倍,精度控制在±0.5mm以内,刚度(图3-29)提高2.2倍,碰撞测试成绩从10.85分提高到16分(满分),对比传统防撞梁有显著提高(图3-30),已批量产业化应用在某新能源车型中。

图3-27 模具冷却管道整体设计及优化

图3-28 迷迪防撞梁样件及批量应用

图3-29 三点弯曲测试及三坐标扫描精度分析

图3-30 超高强度钢车门防撞梁碰撞测试对比

4.基于中央控制的自动化生产

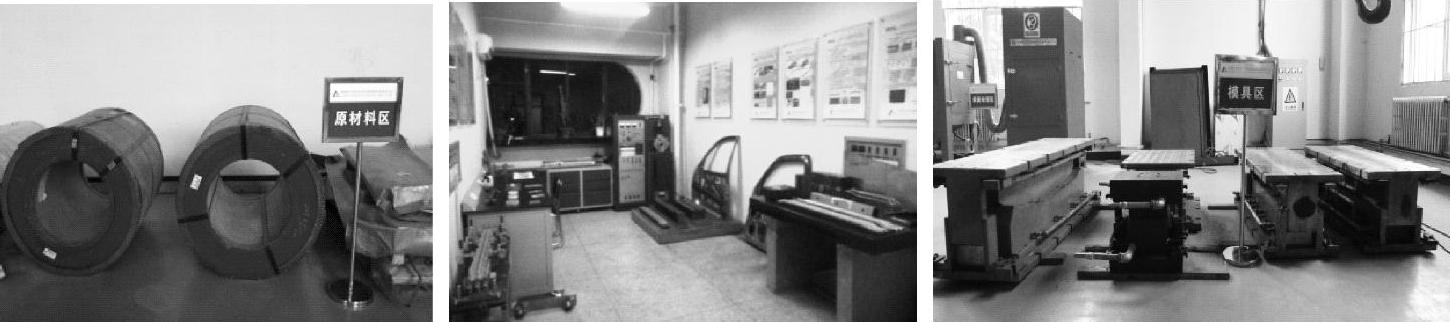

针对全自动热冲压生产线快速稳定量产的实际需求,研究开发自动搬运装卸系统,包括加热系统上料5轴机器人(上冷料)、加热系统下料及液压机上料双工位3轴机器人(红热料)、液压机下料5轴机器人(成形件下料);整个系统中,超高强度钢板要求实现机器人自动上下料、自动输送及自动转运等运动功能,实现转运中机器人与上料装置、加热炉、冲压机、传输系统等单台设备的配套及连接。机械科学研究总院已自主开发出国内首条具有完全自主知识产权的基于中央控制的自动化热冲压生产线(图3-31),设计产能20万件/年。开发出高精度坐标机械手(图3-32),并建立了完善的试验环境(图3-33)。

图3-31 基于中央控制的自动化生产线

图3-32 高精度坐标机械手

超高强度钢板热冲压成形成套设备中包含着加热炉、快速液压机和工件转运的多台机器人,控制点多、工作温度较高,需要集中控制系统具有强大的数据处理能力,耐高温,而且要求系统具有稳定性和可靠性。人机交互系统通过现场总线或者以太网和中央控制器连接,人机交互系统采用研华工业控制计算机,用WINCC6.0对生产线进行组态,完成生产线的控制、显示实时动态画面、生产流程和工艺参数,完成生产工艺参数设定报警。

图3-33 原材料及完备的试验环境

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。