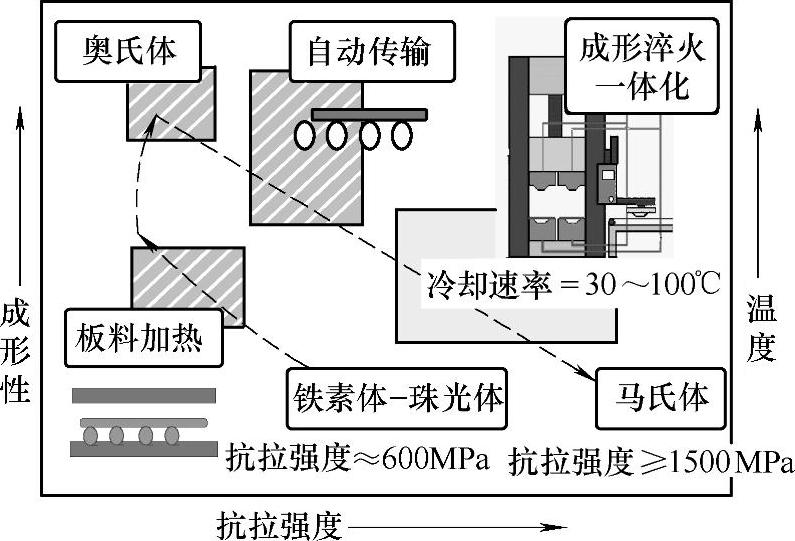

【摘要】:超高强度钢热冲压原理如图3-6所示,加热奥氏体化后,迅速送入带有冷却系统的模具内冲压成形,冷却速度控制在25℃/S以上,如图3-7所示,在模具内完成成形与淬火一体化过程,实现完全马氏体转变,发生相变强化,强度提高2~3倍,得到强度高达1500~2000MPa的车身冲压件,有效减重并提升安全性能。

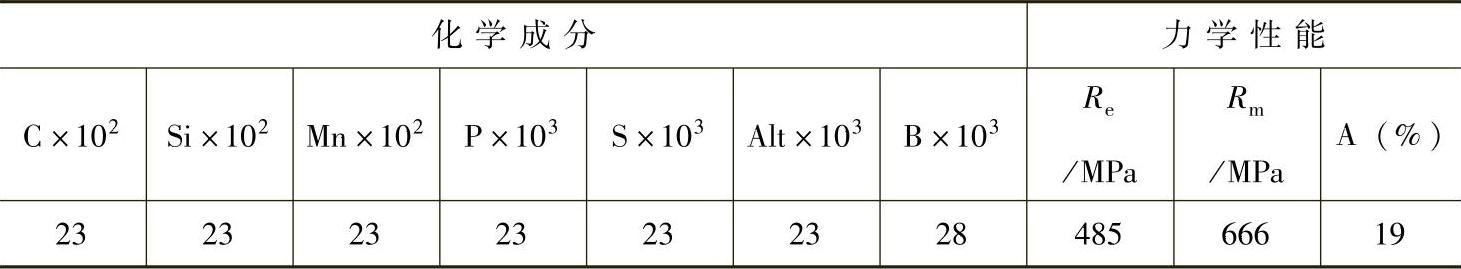

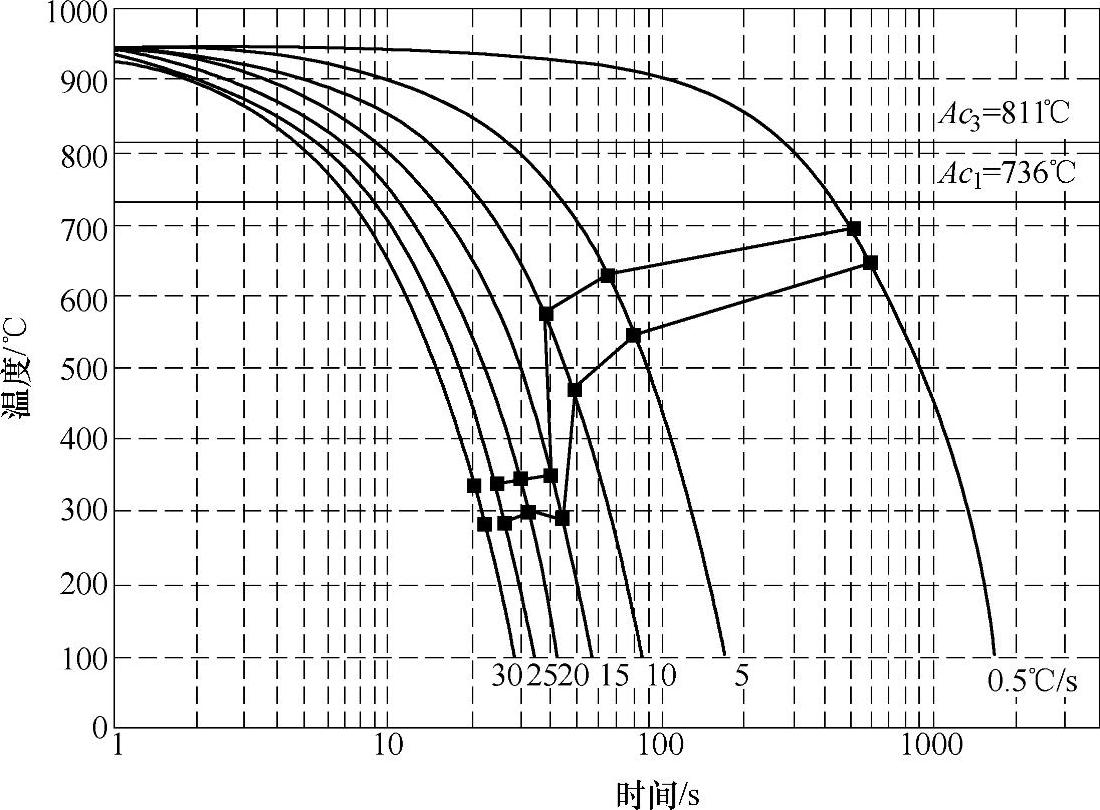

汽车轻量化用超高强度钢22MnB5,其化学成分及退火状态下力学性能见表3-1,常温下强度为500~600MPa,因含有约千分之五的硼元素,增加了板材的淬透性,容易实现相变强化。超高强度钢热冲压原理如图3-6所示,加热奥氏体化后,迅速送入带有冷却系统的模具内冲压成形,冷却速度控制在25℃/S以上,如图3-7所示,在模具内完成成形与淬火一体化过程,实现完全马氏体转变,发生相变强化,强度提高2~3倍,得到强度高达1500~2000MPa的车身冲压件,有效减重并提升安全性能。

表3-1 热轧钢板22MnB5化学成分及退火状态下力学性能

图3-6 超高强度钢热冲压形变及相变强化过程示意图

图3-7 宝钢产超高强度钢板奥氏体连续冷却转变图曲线(https://www.xing528.com)

这种新的制造工艺将成形和热处理在同一工序同一模具内同时进行,可以一次成形冷冲压几道工序才能完成的复杂零件,提高了生产效率。其主要技术优势有:

1)可成形抗拉强度高达1500MPa的零件,组焊成高强度驾乘单元,承受6t以上的静压不损坏。

2)高温下成形能消除回弹影响,零件精度高,成形质量好。

3)通过减小壁厚或截面尺寸减轻重量(达18%~35%),实现轻量化。

4)高温下,材料塑性和成形性好。能成形冷冲压无法成形的复杂冲压件;可将多个冷冲压件合成一个一次成形;可一次成形冷冲压中需要多套模具、多道工序成形的冲压件,减少模具数量和成形工序。

5)热成形需要的设备吨位(800t)比冷冲压(2500t以上)需要的设备吨位小,投资少,能耗小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。