能源危机和环境问题的加剧,使节能、环保、安全成为汽车制造业发展的主要方向。汽车轻量化是实现节能减排的重要手段和方法,超高强度钢具有减轻车体重量和提高安全性的双重优势,成为汽车制造的新模式。

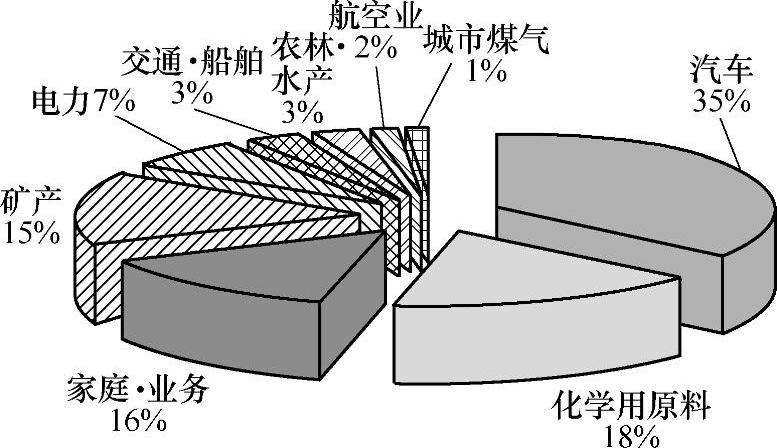

2010年中国汽车产量1826万辆,销量达到1806万辆,成为有史以来世界最大的汽车市场。2012年我国汽车产销1927.18万辆和1930.64万辆,连续3年稳居全球第一。2010年汽车工业总产值43049.1亿元,2011年全国汽车行业规模以上企业累计完成工业总产值49994.89亿元,占全国GDP的6.15%,利税超过6000亿元,占国家税收的13%,已成为国民经济的重要支柱产业。2011年8月,中国汽车保有量突破1亿辆大关,中国汽车年油耗2亿吨左右,占到石油消费总量的三分之一以上,如图3-1所示,是名副其实的耗油大户。汽车的持续、快速增长带来的环保和安全压力与日俱增。

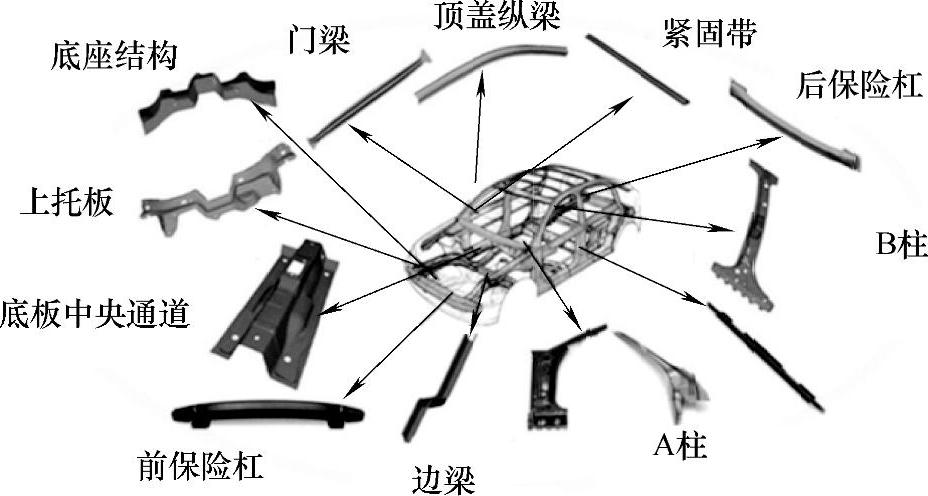

汽车自重每减少10%,燃油消耗可降低6%~8%,排放降低5%~6%,而燃油消耗每减少1L,CO2排放量减少2.45kg。超高强度钢板可以通过减小壁厚或截面尺寸减轻车重,其强度高达1500MPa以上,是铝合金的5倍,而密度只有铝合金的3倍,强度和轻量化优势更为突出。同时成本比铝质车身减少30%,性价比出众,在合资车型中已大量应用,国内市场需求极为紧迫,图3-2是车身中可用超高强钢结构件的示意图,底盘件未来应用潜力更大,减重效果更为显著。

图3-1 中国汽车石油消耗量比例

图3-2 超高强钢汽车车身结构件

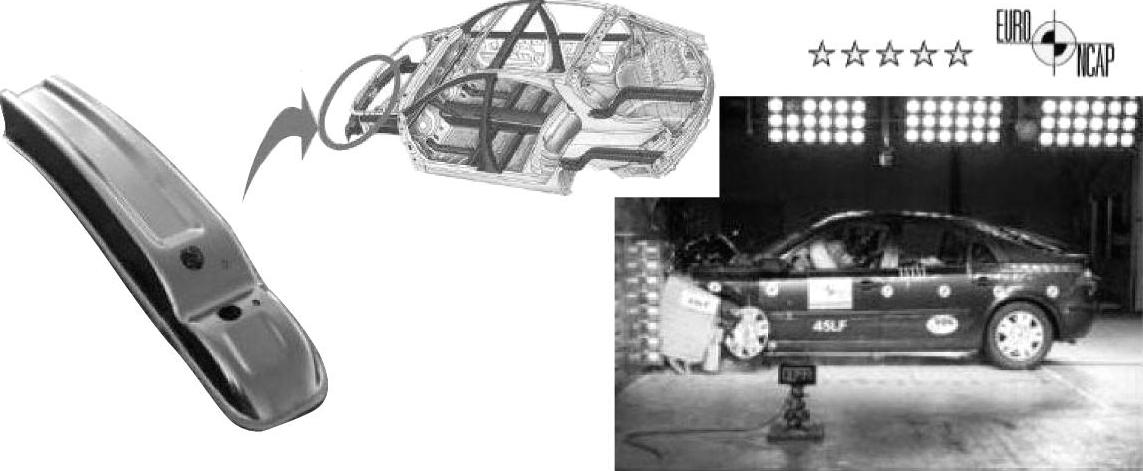

近几年来,强度在980MPa以上的超高强度钢板在汽车上的用量日益增多。西欧超高强度钢板的消费与日俱增,几种主要车型所用高强度钢板的比例已上升到40%以上,这一比例在日本也达到了36%左右。被誉为美国第一辆五星级碰撞防护的福特风之星多用途汽车,其总计165个车身零件有近100个是用超高强度钢板制造的,比例超过60%。图3-3所示为超高强度钢车身结构件下的5星碰撞。

轿车的2000余件零件中,冲压件占40%以上。包括车身覆盖件、车身结构件和中小型冲压件。随着高强度钢板在汽车制造业中的逐步推广,给传统冲压工艺带来了一系列新的挑战。与普通钢板相比,高强度钢板具有更高的屈服应力和抗拉强度,而硬化指数和厚向异性系数却比较低,因而成形性能比普通钢板要差,强度越高,成形就越困难。在常温条件下,高强度钢板的变形范围窄,所需的冲压力大,易开裂,回弹严重。另外,高强度钢板成形卡模具情况严重,冲压设备大型化,焊接性能变差并且模具磨损增加。原有的冷冲压工艺已经不能满足未来的汽车工业对高强度钢板的制造要求。如果处于高温条件中,也就是把金属加热到再结晶温度以上,金属的塑性和延展性会增加,屈服强度迅速降低,此时利用模具冲压成形,就可以得到形状复杂的超高强度钢零件。正是在上述背景条件下,超高强度钢热冲压技术开始风靡汽车业。

(https://www.xing528.com)

(https://www.xing528.com)

图3-3 超高强度钢结构件的应用提升汽车安全性能

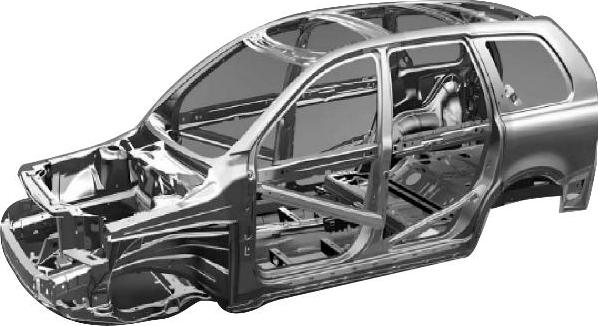

目前国内一汽大众的速腾、迈腾、宝来、奥迪等合资车型在大量应用超高强度钢结构件,一汽轿车的奔腾、马自达等部分车身结构件开始设计使用,北汽现代、北汽福田已在规划应用,其中新能源迷迪车型的车门防撞梁已完成碰撞测试和500台车配套应用,如图3-4所示。超高强度钢热冲压件应用在汽车前后保险杠,A、B柱,顶、侧围加强板等部位,其中Volvo XC90车型7个加强件减轻车重15kg,如图3-5所示。

随着中国汽车工业的快速发展及自主研发的深入,上海宝山钢铁公司经在2008年实现了某规格超高强度钢板材的商品化,解决了原材料限制问题,武汉钢铁公司、本溪钢铁公司及首都钢铁公司都在加紧研发此类板材,并于2012年开始小规模量产。超高强度钢板原材料价格已经接近普通钢板水平,结构减薄带来的钢板节省实际上降低了原料成本,进一步带动了超高强度钢结构件在中低端车型中的普及应用。2010年第十一届北京国际车展中,价格在5万元以下的吉利熊猫已经使用超高强度钢结构件,碰撞达到5星级,刷新了国内A00级小车尚无五星安全的纪录,推动了超高强度钢产品的国产化进程。

图3-4 福田迷迪超高强度钢车身构件

图3-5 Volvo XC90减轻重量15kg

2009年3月20日我国发布的《汽车产业调整和振兴规划》细则中明确提出扩大自主品牌汽车市场比例,自主品牌乘用车国内市场份额超过40%,轿车超过30%,推动自主研发整车产品尤其是小排量轿车的节能、环保和安全指标,力争达到国际先进水平。超高强钢热冲压件的减重优势以及国内节能环保等一系列政策导向决定了其应用是大势所趋。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。