再制造作为一种绿色制造技术,就是以产品全寿命周期理论为指导,以实现废旧产品的性能提升为目标,以优质、高效、节能、节材、环保为准则,结合先进技术实现资源再利用、再生产。再制造的一个重要特征是再制造后的产品质量和性能达到或超过新品,成本只是新产品的50%,可节能60%,节材70%,对环境的不良影响显著降低。纳米电刷镀、纳米热喷涂、激光熔覆、纳米自修复添加剂等成为再制造的关键支撑技术。例如,美国卡特彼勒再制造服务公司,已经拥有30年的再制造经验,具有每年超过200万旧件再制造的能力。再制造产品具有与新产品相同的质量和索赔担保条件,但是价格是新产品的一半。目前覆盖其6000余件的再制造产品范围,几近于“零废弃物”排放。美国卡特彼勒公司(CAT)已在美国、英国、中国等7个国家建立了14个再制造工厂。

在铸造行业,通过大型铸件废件的修复,提高成品率,避免废件的二次熔炼是再制造、再使用的一种方式。我国现有铸造技术水平及铸造工艺的特殊性决定了各类铸件废品率平均在10%左右。应用高新技术进行修复,使其恢复使用性能,达到合格铸件标准,避免了废件的回炉熔炼,即使每年仅修复废件的10%,也可以达到28万t铸件,折合标准煤20万t。大型铸件修补技术应用电阻发热原理,输入220V电压,经变压、整流、滤波、IGBT控制系统及模拟电路,在电源正极输出端形成低电压、高电流,实现毫秒级时间内补材与基体的熔化结合。

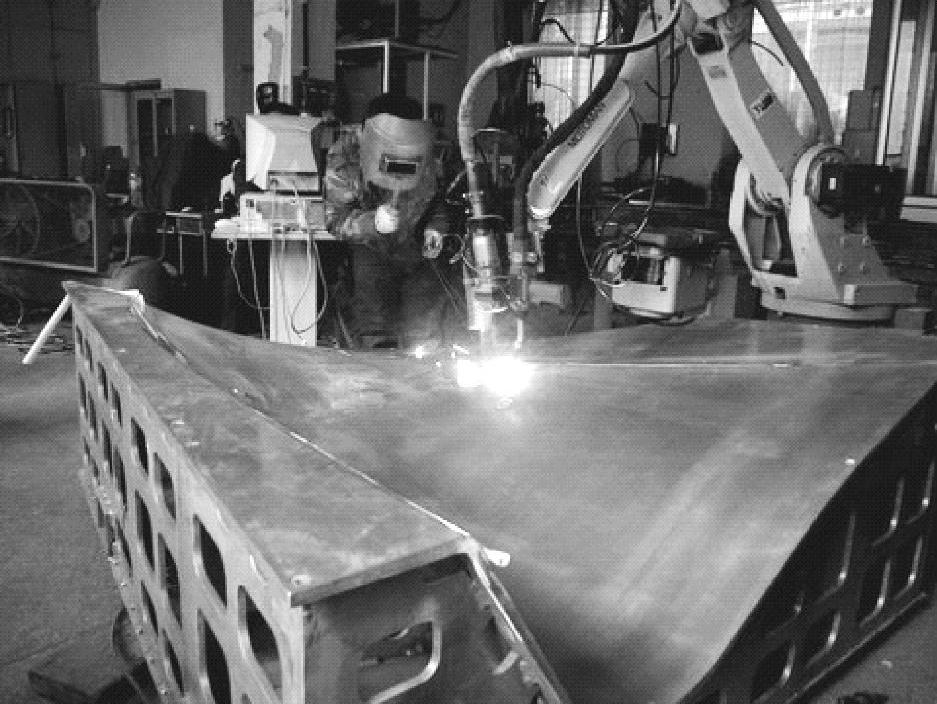

哈尔滨焊接研究所采用激光-电弧复合焊复合材料修复整流罩成形模具如图1-12所示。长2.4m,宽1.8m,材料为6061铝合金,模具表面存在着大量的气孔和裂纹。对模具进行气密性修复后,在0.001MPa真空条件下保持5min不漏气,修复后的模具整体变形量不超过0.25mm。

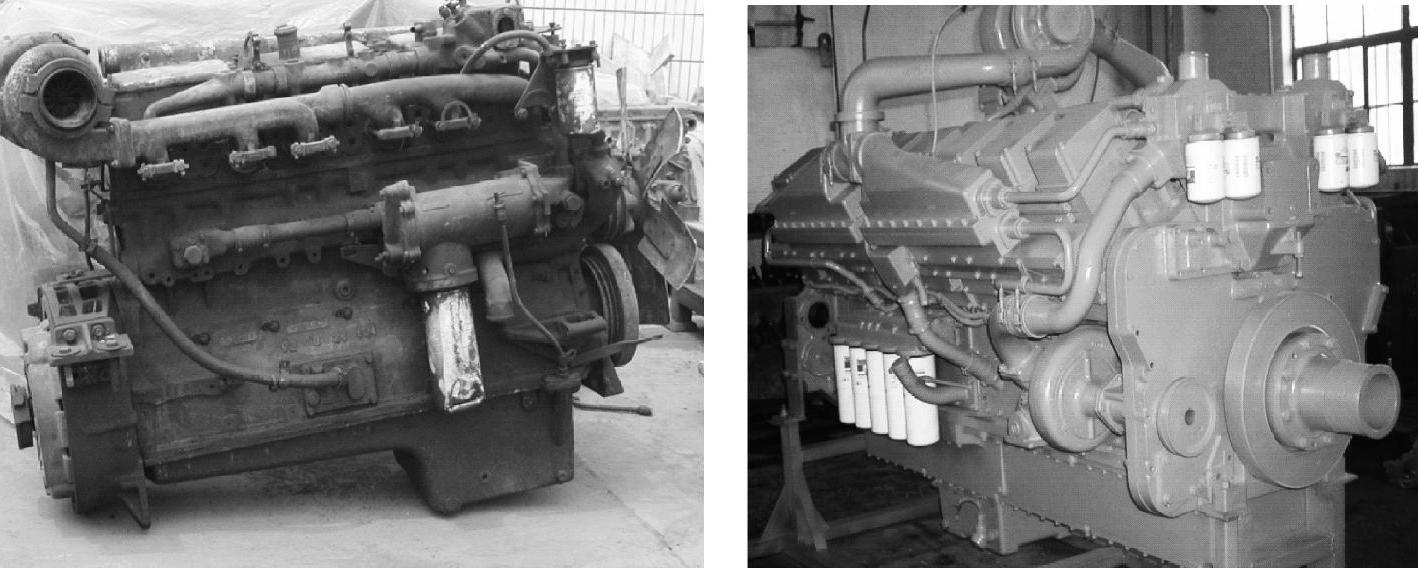

我国再制造技术在徐滨士院士倡导下发展起来,目前,再制造工程已得到我国政府、学术界和企业界的认同与支持,融合了先进制造工艺及设备的再制造技术,对促进机械装备工业节约能源、资源,实现可持续发展具有重要意义。图1-13所示为济南富强发动机再制造,通过对曲轴等关键零部件进行剩余寿命评估;采用热喷涂、纳米电刷镀等技术进行表面修复;零件精加工、更换标准件、装配、加注纳米自修复添加剂、试车等,直至出厂。

(https://www.xing528.com)

(https://www.xing528.com)

图1-12 激光-电弧复合焊复合材料修复整流罩成形模具

图1-13 济南富强发动机再制造

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。