制造过程自动化也是机械装备生产本身节能减排的一个重要方面。如对于千万吨炼油、百万吨乙烯、百万千瓦核电和火电工程等国家大型工程项目,以节能减排为目标,采用集成创新和系统优化,研制大规模、高可靠性的自动化成套控制系统和网络系统,进一步开发复杂流程的过程模拟技术和大规模优化软件以及能源网络监控与调度系统,充分实施流程行业的综合自动化,都可以实现节能降耗、安全环保的目标。

例如,在锻压自动线方面,国外汽车锻件广泛采用多工位自动锻造压力机、电动螺旋压力机、液压螺旋压力机,以及由这些先进锻压设备组成的综合自动生产线(约占总产量的40%),模锻件的全员劳动生产率,日本达到160t/(人·年),为世界领先水平。目前美国、日本、德国等已广泛应用多工位锻压机、电动、液压螺旋压力机等先进锻压设备。如丰田汽车公司Honsha工厂热锻车间的转向节锻造生产线的主机为一台35MN热模锻压力机,线上采用了多台机器人,可分别完成锻件的自动下料、余热淬火、搬运、码垛等动作,还实现了对锻件、模具温度在较大区域内的实时检测,有效保障了锻件的组织和内在质量。德国锻造企业的“自动锻造单元”(Auto forging cell)将锻造工序(镦粗、预锻、终锻、冲孔、切边、整形等)集成在单台设备上完成;生产节拍为2s/件,极高的效率保证锻造过程的温度与工艺稳定性。

随着成形工艺控制精度的提高,环境条件等干扰因素的不确定性矛盾将日益突出,这时将人工智能与控制技术相结合可使得成形设备或生产线具备良好适应能力。与现场工业机器人紧密结合的智能控制系统已经获得成功应用,改善了热加工成形的环境,降低了工人的劳动强度并实现了清洁化生产。

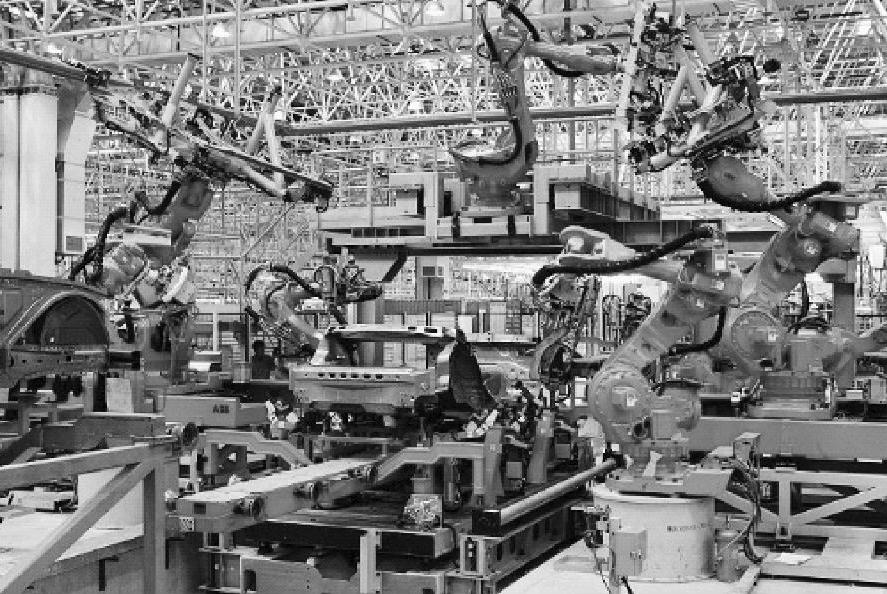

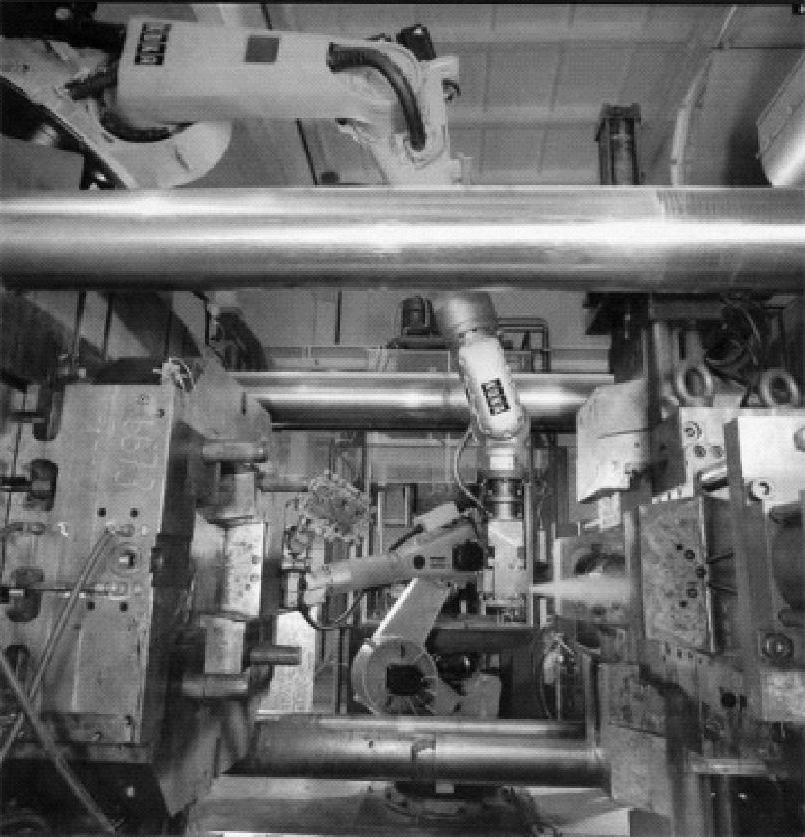

自动控制系统除去对焊接设备本身的性能要求外,还要涉及焊接过程传感、焊接过程建模和控制器设计三方面关键技术,实现焊接过程的自动跟踪、自适应控制和焊后焊缝的自动质量检测。图1-10所示是北京奔驰汽车厂白车身机器人装焊。图1-11所示是德国KUKA机器人在铸造车间的应用,其大跨度的承载范围可由16kg增至570kg,机器人活动半径可达3700mm。

(https://www.xing528.com)

(https://www.xing528.com)

图1-10 北京奔驰汽车厂白车身机器人装焊

图1-11 德国KUKA机器人进行铸造操作

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。