高技术新材料是高新技术推动下发展起来的一类新材料,具有比强度高、比刚度高、耐高温、耐腐蚀、耐磨损的性能。目前复合材料、轻金属、高温合金等新型材料应用和研究重点开始从宇航和兵工等领域扩展到民用高附加值产业(如汽车、计算机、通信和家电等),特别是汽车业。

轻量化将是未来装备零部件,特别是汽车零部件制造的重要发展方向,而轻量化基本依赖于新材料的应用。美国Freedom CAR及新一代汽车发展计划(PNGV)中关于汽车轻量化材料的研究表明,通过汽车车身及底盘零件的轻量化,可降低零部件50%的重量,达到汽车总重降低40%的研究目标。有关研究表明,汽车所用燃料的60%是消耗于汽车自重,汽车自重每降低100kg,每百公里油耗可减少0.7L左右,每节约1L燃料可减少CO2排放2.5g。例如通用汽车公司采用奥氏体+贝氏体球墨铸铁代替淬火钢生产汽车后桥螺旋伞齿轮,节约能耗50%,成本降低40%。戴姆勒-克莱斯勒车的悬架系统下的控制臂零件,过去需要由3个模锻件和1个铸件焊接组装而成,现在由1个奥氏体+贝氏体球墨铸铁件制成,单件重量减轻2.27kg。美国Smith铸造厂生产的ADI驱动轮铸件,原先需要由84个钢零件装配而成,目前设计为1件整体铸造而成,重量减轻15%,成本降低55%。图1-3为奥氏体+贝氏体球墨铸铁件。

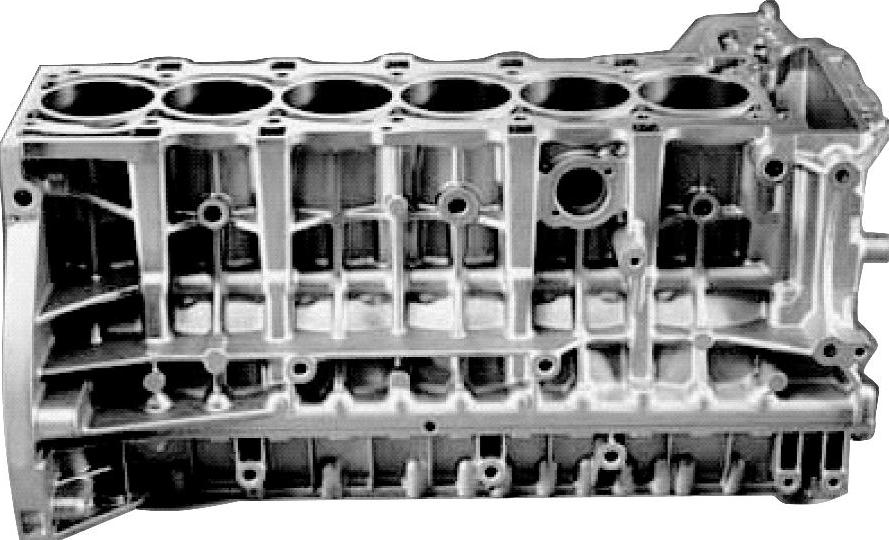

图1-3 奥氏体+贝氏体球墨铸铁件

对于汽车零部件,铝合金替代钢、铸铁减重为40%~60%,而镁合金替代钢、铸铁可减重60%~75%。世界各大汽车公司都已把采用镁合金零部件的多少作为衡量其汽车产品技术是否领先的标志。BMW公司将其Z22车型的水冷发动机曲轴箱设计为内层以铸铝材料来接触曲轴轴承,外层是镁合金材料。如此设计,使曲轴箱箱体重量比原设计减轻10kg左右,且较同尺寸铝制品减轻25%。大众公司曾采用耐热镁合金AM-SC1试制Lupu的3缸发动机缸体,重量仅为14kg,比现有的铝缸体轻了25%。图1-4为德国BMW公司开发的镁合金六缸发动机。目前,汽车上有60多种零件可采用镁合金制造,如离合器外壳、变速器外壳、方向盘、座椅支架、仪表盘框架等。(https://www.xing528.com)

图1-4 镁合金直列六缸发动机

在提高新一代飞机和航空发动机性能的工作中,新材料结构的贡献率为50%~70%;在减少飞机和发动机重量工作中,制造技术和材料的贡献率占70%~80%。美国波音公司于2007年7月初正式推出了“绿色”喷气客机787 Dreamliner。787 Dreamliner绝大部分使用高科技复合材料代替铝材质。飞机主要结构体,如机身和机翼,均采用复合材料如碳纤维制成,飞机机身整体采用复合材料制造,无需像传统制造工艺那样要使用1500块铝板材和40000~50000个紧固件。与传统材料相比,复合材料更为坚固和轻巧,因此提高了燃油利用效率。这种中型客机长途飞行可节约燃料20%,同时减少温室气体排放。一些列车底盘部分主要结构部件均为铝合金铸件,每列列车共有十几种200多件,铸件基本壁厚为6~8mm,铸件中最大尺寸达2000mm以上,最小壁厚为2mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。