随着IT行业的快速发展,数字化设计与制造成为提升装备制造业的一种重要途径,同时也是提高企业核心竞争力的一种重要手段。通过产品设计、制造及管理过程数字化,提高产品开发与制造能力,通过减少零件数量、减轻零件重量、采用优化设计等方法使原材料的利用率达到最高,有效地促进了生产的节能减排。例如,波音公司采用现代产品开发系统,将新产品研制周期从8年缩短到5年,工程返工量减少了50%。日本丰田汽车公司在研制2002年嘉美新车型时缩短了研发周期10个月,减少了65%的试验样车数量。在铸造行业,通过可视化铸造技术可以改变传统的浇口、冒口设计原则,使浇注系统、冒口系统的尺寸和浇注过程最佳化。

为了更好地从源头上实现装备零部件制造的节能节材,绿色设计逐渐融入数字制造。绿色集成制造系统(GIMS)中的绿色设计系统,除包括一般现代集成制造系统(CIMS)中的工程设计自动化系统的有关内容(如CAD、CAPP、CAM等)外,还特别强调绿色设计。广泛采用建模与仿真技术实现产品设计、工艺设计、加工生产、使用和回收等全过程模拟,将环境因素和防止污染的措施应用于产品设计中,优化各有关设计因素,使产品及其制造过程对环境的总体影响减到最小。

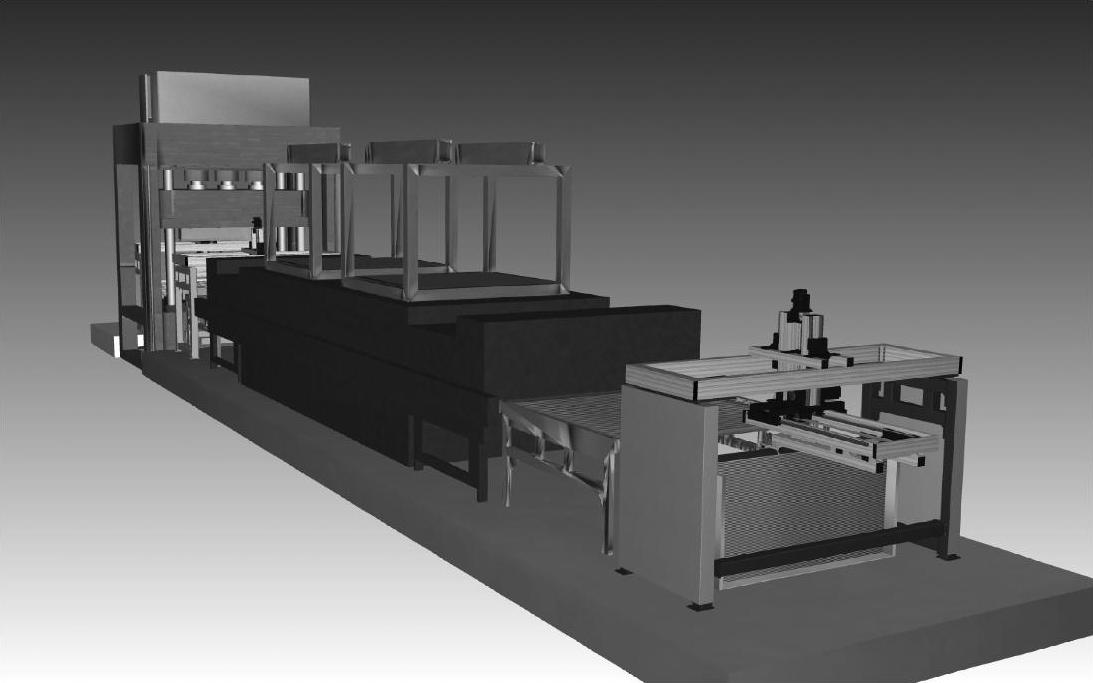

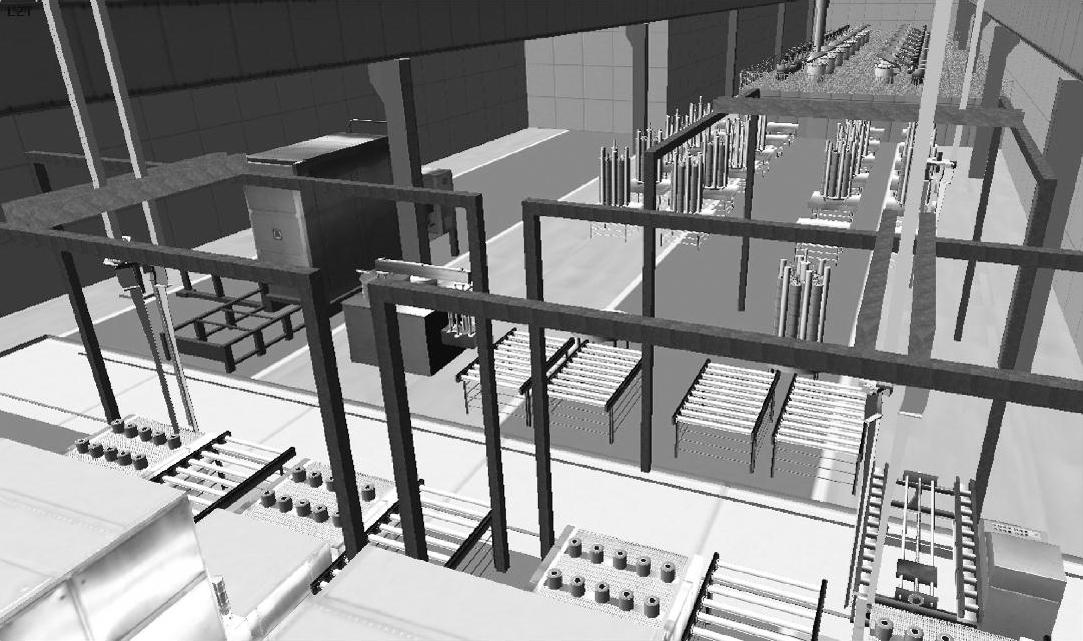

例如,在装备开发中引入虚拟现实技术。虚拟现实技术是一种集成多种模拟仿真的技术。在装备设计初期,广泛采用建模与仿真技术实现产品设计、工艺设计、加工生产、使用和回收等全过程模拟,包括多物理场的数值建模、加工和成形过程仿真、高速高精度加工设备模拟及数字化协同产品开发等,同时将环境因素和防止污染的措施应用于产品设计中,优化各有关设计因素,使产品及其制造过程对环境的总体影响减到最小。图1-1所示为超高强度钢生产线虚拟现实场景,图1-2所示为筒子纱数字化自动染色生产线。采用计算机建模与仿真技术,通过可视化的人机交互进行装备的结构设计分析、关键零部件加工规划、装配过程模拟以及对开发完成的装备进行虚拟运行试验,能够有效提高装备的研发进度,降低制造成本,减少资源消耗。

(https://www.xing528.com)

(https://www.xing528.com)

图1-1 超高强度钢生产线虚拟现实场景

图1-2 筒子纱数字化自动染色生产线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。