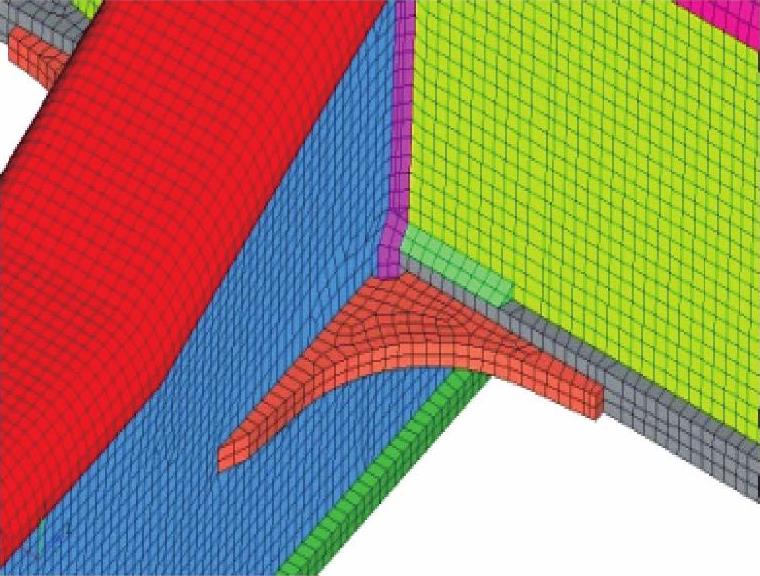

基于上述判断,并参考结构应力的计算结果提出了补强方案,在横梁与侧梁装配的内侧与外侧分别布置了用来抵抗角变形的三角形补强板,如图11-21、图11-22所示。

为了更好地模拟计算原构架及其补强结构焊缝上的结构应力,采用实体单元进行了含焊缝的有限元建模。

与上个案例类似,同样依据UIC515.4标准规定的试验载荷为疲劳计算载荷,取疲劳试验大纲中约束条件为计算约束条件,载荷加载总次数为1×107次,按照图11-23所示分3级渐增加载。

图11-21 内侧改进方案示意

图11-22 外侧改进方案示意

图11-23 疲劳计算的3级加载方式

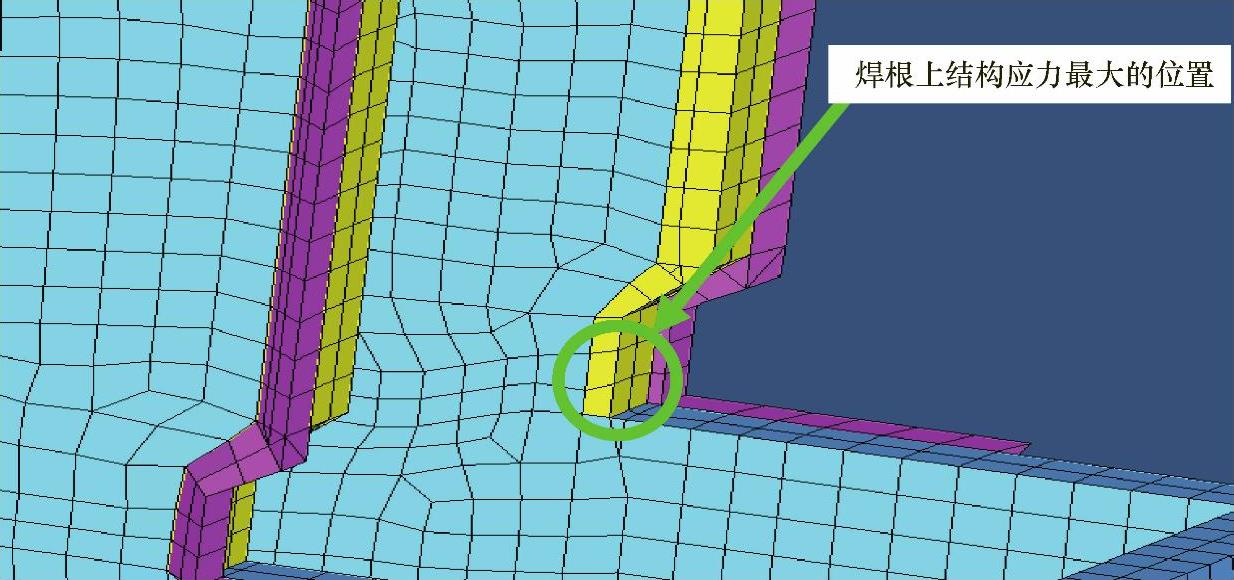

对原结构与改进结构所关注的那个角焊缝(焊趾、焊根)上的结构应力进行了计算结果比较,分别如图11-24与图11-25所示。

(https://www.xing528.com)

(https://www.xing528.com)

图11-24 沿焊线9(焊根)的结构应力分布

图11-25 沿焊线12(焊趾)的结构应力分布

结构应力的计算结果表明:补强以后焊根上的应力集中显著下降,在结构应力计算的基础之上,选用-2σ的主S-N曲线,基于线性损伤累积又分别对原结构和补强方案上每一条焊缝(焊趾、焊根)进行了疲劳损伤累积计算,如图11-26所示,该焊根处结构应力最大位置发生在有装配间隙的焊根端部。

表11-1给出了该位置的累积疲劳损伤。在模型中无法考虑焊根上初始缺陷的情况下,原结构开裂处焊根累积损伤计算值已经高达0.79,增加补强板后,该处焊根上的累积损伤从0.79降为0.19,这表明补强方案显著提高了结构在该处的抗疲劳能力。通过疲劳试验台架上的物理样件的进一步疲劳试验结果证明,该补强方案满足了设计寿命要求。

图11-26 角焊缝焊根上结构应力最大值的位置

表11-1 开裂处焊根疲劳损伤计算结果对比

该案例表明:过大的装配间隙对角焊缝焊根的疲劳开裂影响很大,但是究竟有多少影响,传统的评估方法将很难判断,而结构应力法则可以通过计算结构应力而给出很好的判断。基于结构应力法的疲劳寿命计算结果也是概率意义上的统计结果,因此其准确性是一个相对的概念,但是通过结构应力的计算结果的相对比较来选择一个更好的焊接结构则是科学的,在这点上本案例给出了充分的证明。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。