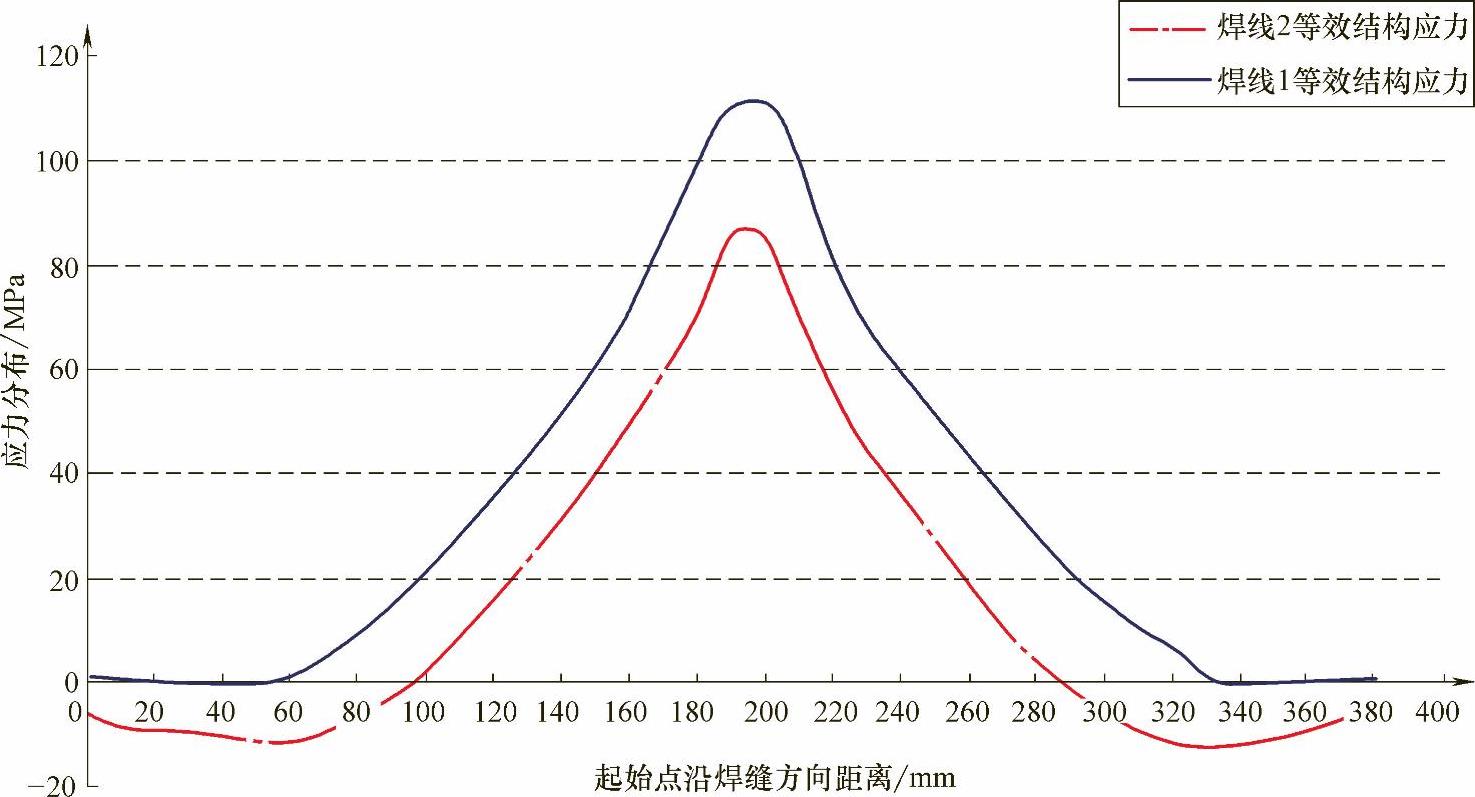

根据上述结构应力计算结果的启发,并考虑到应力集中具有局部属性,因此针对应力集中提出了一个缓解应力集中的方案,即在有限元计算确认的应力集中处且垂直焊缝方向上补焊一块尺寸很小的斜肋,该方案简称为加肋方案。该斜肋与其他结构部件之间保留了足够的间隙以防止服役过程中因结构振动而互相干涉。对该方案重新创建了有限元模型,其中包括新的焊缝单元。结构应力的计算结果表明原结构应力集中峰值从110.62MPa下降为73.69MPa。由于该斜肋质量很小,因此它对系统动力学性能的影响几乎为零。

图11-13 焊线上结构应力的分布

基于反求的垂向载荷谱,并选用-2σ的主S-N曲线,采用线性累积疲劳损伤计算对比了原方案与“加肋方案”的疲劳寿命。对比结果表明,加肋方案的抗疲劳能力提高3倍以上,完全可以满足1200万km的设计寿命要求,对补强后的其他焊缝也进行了疲劳寿命评估,改进方案中新增焊缝的疲劳寿命也满足设计寿命要求。

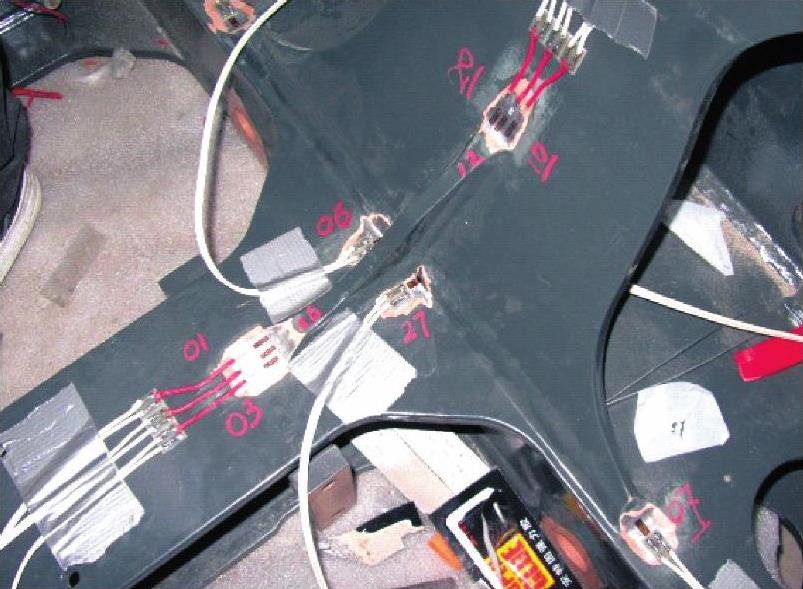

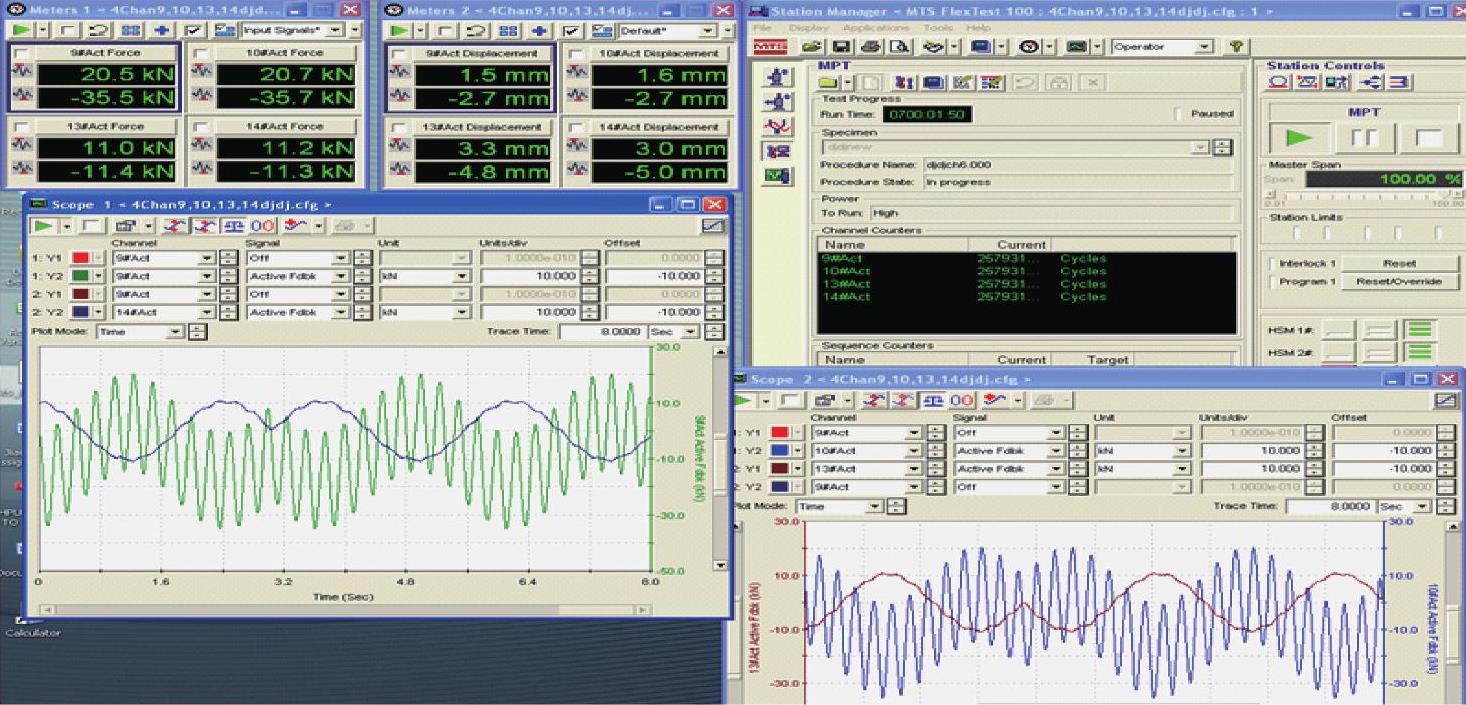

考虑到该问题的重要性,重新在线路上对加肋方案进行了动应力测试,图11-14是加强肋附近的应变片布置,线路上的动应力测试数据表明,补强方案不仅可行且能满足设计寿命要求[3]。为进一步验证改进方案,在16通道的MTS疲劳试验机上进行了疲劳试验,如图11-15所示,其中垂向验证载荷为实测载荷的1.5倍,试验中还模拟了运行于双弯(S弯)线路上向前的加速和减速过程,图11-16所示是作动器加载时间历程图。

按照国际铁路联盟UIC-515-4标准[4],进行了三个阶段累计为1×107次的疲劳试验,试验过程中分别在加载6×106次、8×106次及1×107次时进行了磁粉探伤,探伤结果表明没有疲劳裂纹产生,该加肋方案在通过各级评审后已经被正式采纳[5]。

图11-14 加强肋附近的应变片布置

(https://www.xing528.com)

(https://www.xing528.com)

图11-15 疲劳试验现场

图11-16 作动器加载时间历程图

上面的案例表明:

1)基于结构应力法的计算结果发现了该结构疲劳强度薄弱处有明显的应力集中,该处产生应力集中的原因是:对该焊缝的垂向弯曲载荷而言,尽管焊缝纵向有足够的长度,但是焊缝的焊趾却相当于被布置在一个类似于悬臂梁的根部,此处刚度的不协调导致了很高的应力集中。

2)针对局部应力集中,提出的加肋方案显著地缓解了该处的应力集中。基于线路动应力实测数据,以及疲劳试验台架上的疲劳试验数据,可以看到加肋方案显著地缓解了该处的应力集中,从而消除了该处的疲劳隐患。

3)对任何焊接结构来说,在设计阶段发现应力集中相当重要,只有发现了焊缝上应力集中的具体位置,才能有针对性地采取对策来缓解应力集中。与其他方法相比较,设计阶段发现应力集中的最有效方法是结构应力法,且焊接结构越复杂,该方法优势越明显。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。