1.案例一

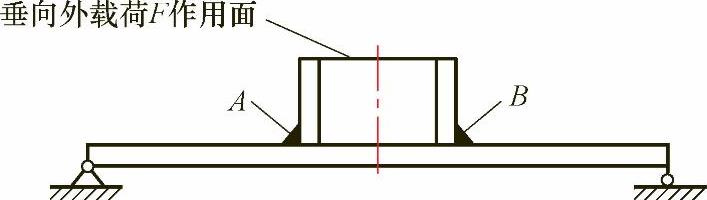

如图9-4所示的角焊缝的焊接结构,其中,底板长为1600mm、宽为800mm、厚为8mm,圆管高124mm,壁厚8mm,外径320mm,焊脚为8mm。疲劳载荷为F=F0sin(2πft),其中F0=500N,计算时疲劳载荷频率分别取4Hz、5Hz、6Hz。取图9-4中A和B点为疲劳关注点。事实上因对称性,A点与B点的计算结果是一样的。

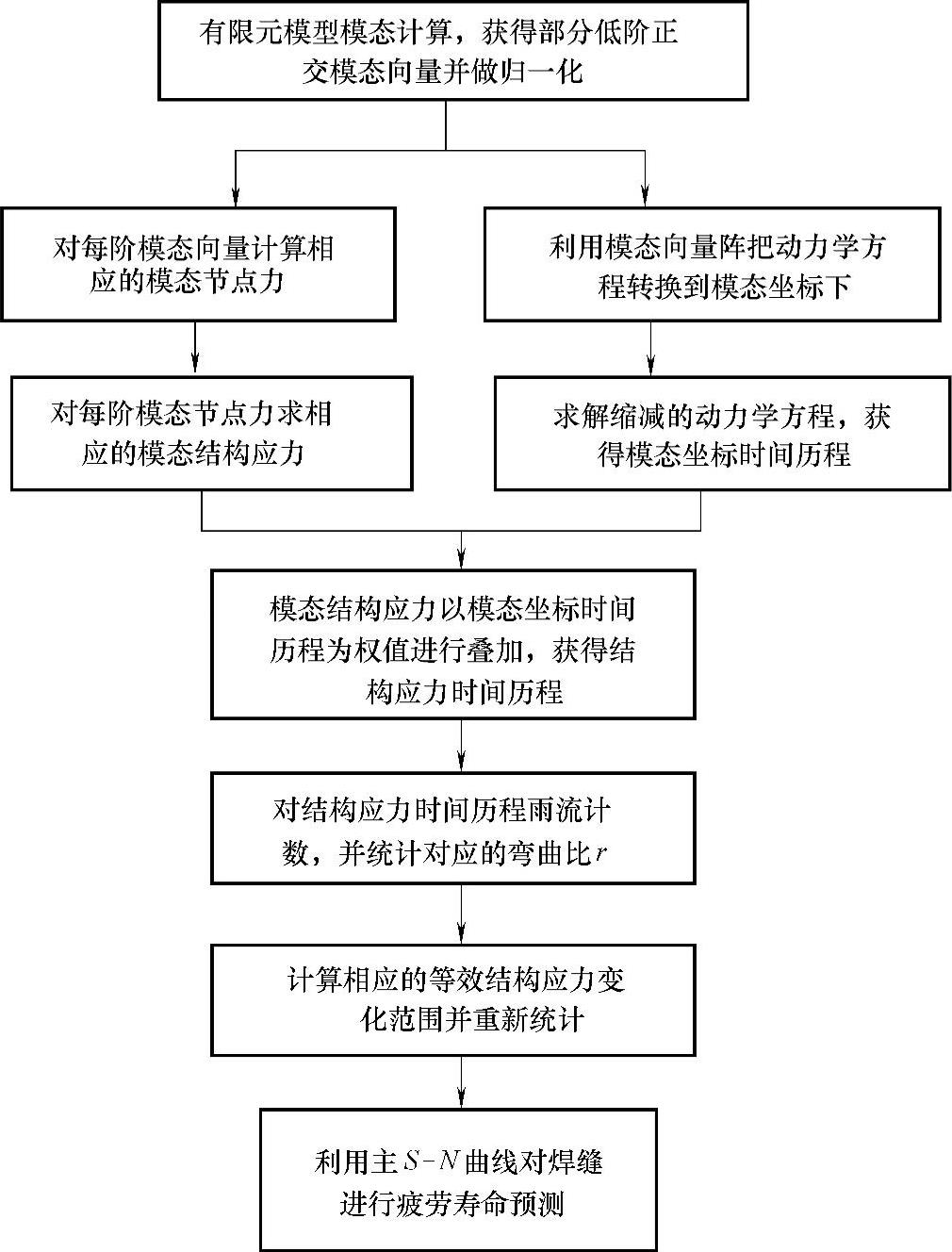

图9-3 基于模态结构应力的疲劳寿命预测流程

图9-4 焊接结构示意图

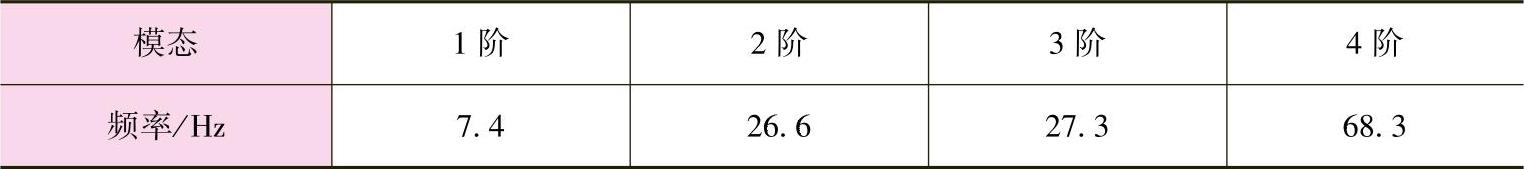

模态结构应力法的第一步是创建含焊缝的有限元模型,然后计算结构模态。表9-1列出了前四阶结构模态频率值。

表9-1 前四阶结构模态频率值

然后施加疲劳载荷以获得A点焊趾处模态结构应力响应及疲劳寿命。当疲劳载荷频率为4Hz时,疲劳寿命为6.80×106次;当疲劳载荷频率为5Hz时,疲劳寿命为3.13×106次;当疲劳载荷频率为6Hz时,疲劳寿命为8.04×105次,图9-5给出了对比结果,可见随着载荷频率向结构第一阶模态频率(7.4Hz)靠近,结构应力响应越大,疲劳寿命也越短,这证明了模态结构应力法可以直接考虑疲劳载荷频率对结构疲劳寿命的影响。

图9-5 疲劳载荷频率对结构疲劳寿命影响的对比(https://www.xing528.com)

2.案例二

下面再给出一个模态结构应力法的实际工程应用案例。图9-6所示是某运煤敞车侧墙端部的焊缝疲劳开裂照片,该车在运用过程中为了避免煤残留,采用了振动卸煤措施,使用时将振动卸煤装置跨放在车体上方,然后利用电动机驱动偏心装置产生周期性的振动,工作频率为24Hz,振动卸煤装置产生激振力:F(t)=6.25+3.75sin(2πft),单位为kN。

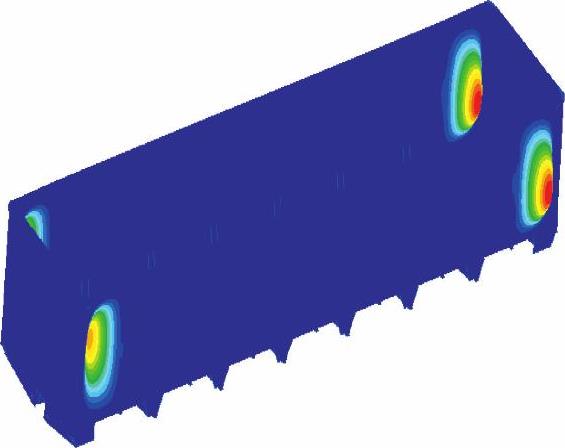

对该运煤敞车进行了含焊缝的有限元建模,图9-7给出了计算得到的焊缝开裂处侧墙局部模态频率为23.6Hz,这与该车实际工作模态频率24Hz接近,从而证明了该有限元模型的可靠性。

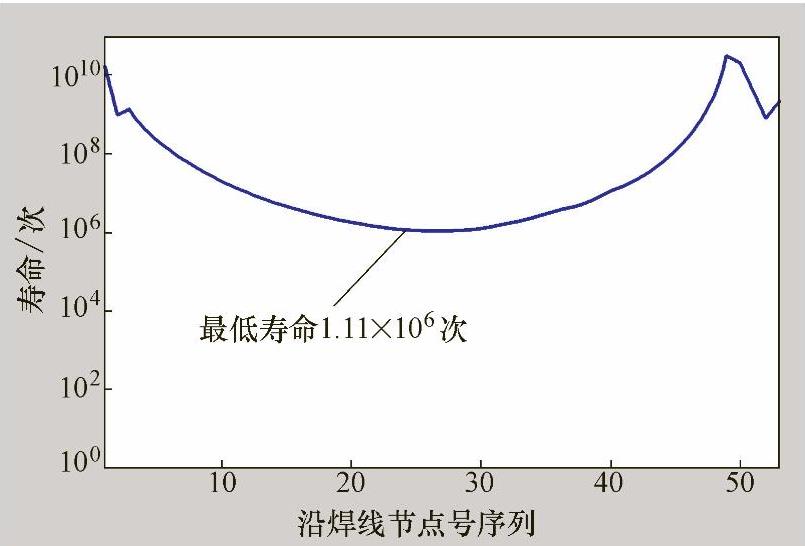

采用本章模态结构应力技术预测了该焊缝焊趾处的疲劳寿命,预测时选取-2σ的主S-N曲线数据。图9-8给出了该焊缝的疲劳寿命预测结果,结果表明疲劳寿命最低位置与实际位置吻合,焊缝疲劳失效时间也与实际运用时间吻合。根据上述分析对该车局部结构进行了调整,调整以后避开了该频率范围,并使问题得到了彻底解决。

图9-6 焊缝开裂的位置

图9-7 侧墙焊缝开裂处局部模态计算结果

图9-8 疲劳开裂焊缝寿命预测结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。