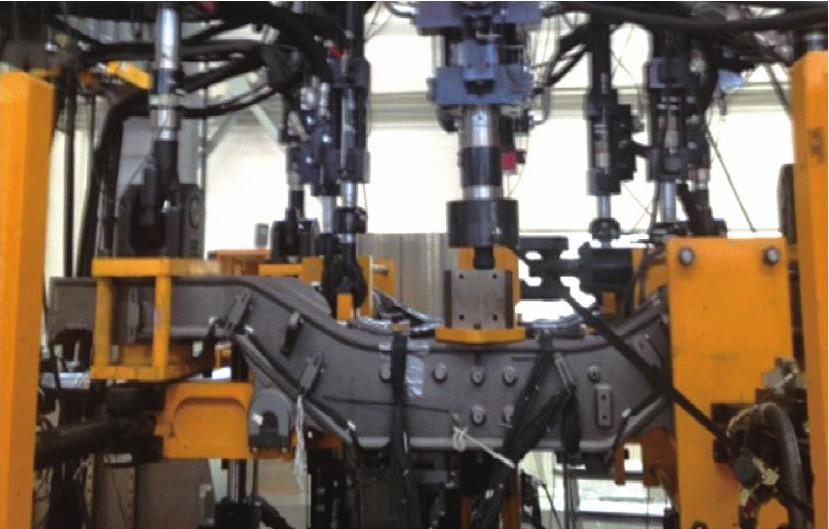

对于包括轨道车辆装备在内的载运装备来说,它的抗疲劳能力,特别是焊接结构的抗疲劳能力是影响其可靠性的重要因素之一,这样即使在设计与制造阶段已经通过各种周密的技术评审及工艺评审,但是对于那些直接关系到服役安全的零部件,由于影响其产品可靠性的因素的复杂性以及某些不确定性,因此还必须通过疲劳试验来发现设计与制造过程中是否有可靠性漏洞。图8-7给出的是某焊接构架正在疲劳试验台上进行疲劳试验的现场照片。

图8-7 焊接构架的疲劳试验

台架上的疲劳试验是必要的,是校验产品可靠性的一个重要科学手段,因此疲劳试验台的建设或更新就成了眼下许多工厂的重要投入方向,但是伴随台架疲劳试验的广泛应用,以下三个问题也随之而产生。

(1)疲劳试验样件的数量问题 疲劳试验必须要有一定数量的试验载体或试验样件,因为从统计学的角度看,样本数量少将可能导致一定的统计误差,因此如何在经济成本与可靠性之间确认平衡点是工厂必须要考虑的,特别是当工期较短时,这个矛盾更为突出。以转向架的焊接构架为例,即使不考虑价值不菲的疲劳台架试验费用,107次的疲劳试验大约就需要一个半月的时间。

(2)疲劳试验结果怎么分析的问题 首先,假如疲劳试验结果满意,在规定次数内试验获得通过,那么剩余的寿命是多少呢?这个潜力又该如何评估?其次,假如疲劳试验结果不满意,例如因某个焊缝的提前开裂而停止了试验,那么为什么从这个焊缝开裂?原因何在?如果确认不是焊接质量问题而是设计问题,它对那些尚未开裂的焊缝又有什么样设计暗示呢?如果仅凭经验,重新设计的下次试验怎样保证其他焊缝也一定能获得通过呢?简言之,这是一个试验结果怎么分析的问题,或者说是台架上试验所能给出的信息并不充分所带来的客观问题。

(3)疲劳试验台架的自身能力问题 工程上有的焊接结构尺寸较大,以我国高速动车组铝合金焊接车体结构为例,长约24.5m、宽3.26m、高3.89m。如果需要考察铝合金焊接车体结构的抗疲劳能力,那么至少需要提供一台可以容纳这样大尺寸的疲劳试验台,而事实上,提供这样大尺寸的疲劳试验台并不是一件容易的事情。

由上述情况可知,位于下游的台架上的疲劳试验需要有其他手段与之互补,而位于上游设计阶段的虚拟疲劳试验则有能力实现这个互补。

虚拟疲劳试验(Virtual Fatigue Test,简称为VFT)的定义是:在产品样机或样件的设计阶段,基于计算机的数值仿真技术,将产品样机或样件抽象为仿真计算模型进行替代物理试验的数值仿真。

将VFT技术用于焊接结构,即选取将来要执行的疲劳试验大纲中的疲劳载荷和约束条件作为输入,然后在计算机上建模并求解试验对象的疲劳损伤或疲劳寿命,从而减少或替代疲劳台架上原尺寸的实物试验。近些年,关于焊接结构虚拟疲劳试验的研究也越来越受到重视[5-8],但是以名义应力为内核的算法明显地束缚了研究的进展。之所以出现这种情况,是因为台架上的疲劳试验不需要S-N曲线数据,它的抗疲劳能力已经被自动包含在试验过程与数据里了,而虚拟疲劳试验则一定需要S-N曲线数据,因为它的疲劳寿命或损伤是用S-N曲线数据来计算的。虚拟结果将强烈地依赖S-N曲线数据的可靠性,这一点极为重要,假如S-N曲线数据出了问题,那将“失之毫厘,谬以千里”。由于焊接结构的虚拟疲劳试验技术的这一特殊性,因此建议其核心技术应基于结构应力而不是仅基于名义应力。

鉴于焊接结构虚拟疲劳试验的核心技术需要基于结构应力而不是名义应力的这一点特别重要。2003年美国SAE FD&E曾向全球发出了一项“疲劳预测挑战”,疲劳试验结果将在所有参赛者提交疲劳寿命预测结果以后公布,最终结构应力法(主S-N曲线法)因计算结果与实测结果相吻合而击败其他所有参赛选手获胜,并赢得了“最佳预测”奖,这是应用结构应力法进行虚拟疲劳试验的一个成功案例(具体内容见第11章)[10]。

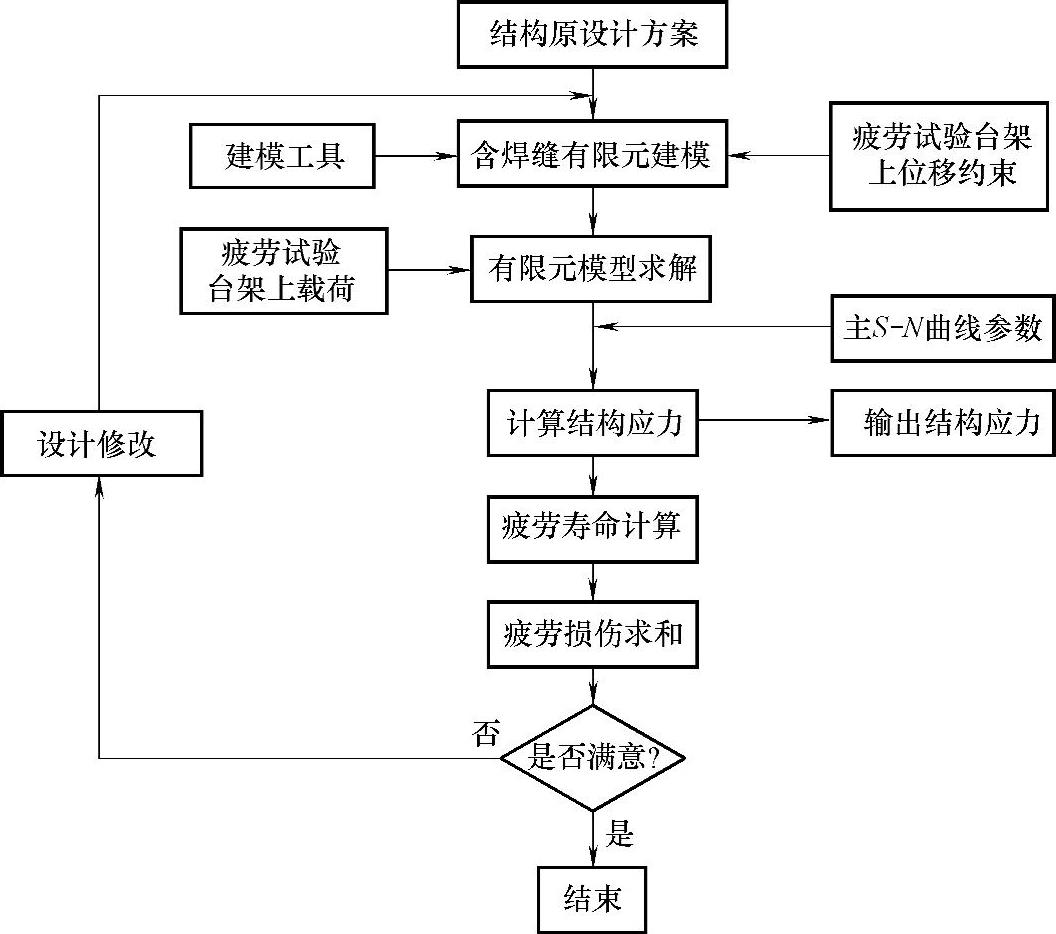

图8-8给出了基于结构应力法的虚拟疲劳试验的流程,焊接结构虚拟疲劳试验的具体步骤如下:

图8-8 基于结构应力法的虚拟疲劳试验的流程

1)提出焊接结构初始设计方案,方案中含焊缝设计要求,例如角焊缝的具体尺寸。(https://www.xing528.com)

2)创建含焊线(一条焊缝定义两条焊线)的有限元模型,该模型可以用三维块体单元离散,也可以用板壳单元离散,但是第5章已经指出,板壳单元离散最好,用三维块体单元离散的好处是计算结果直观。至于是否选用高阶单元,视求解对象的结构规模而定。

3)按照台架疲劳试验大纲的要求确定静强度载荷工况,其中包括液压作动器的具体位置,试验对象在台架上的工装约束。

4)施加边界条件并对每一工况求解,并观察与绘出每一工况下沿焊线的结构应力分布,实际上该分布就是沿着焊缝的应力集中分布。

5)根据应力集中计算结果判断是否满足静强度指标下的安全性要求,如果满足,继续下一步,否则修改设计,转向2)。

6)按照台架疲劳试验大纲要求确定疲劳计算工况,其中包括每一载荷分量的加载波型(含频率与循环次数)。

7)对所有疲劳载荷工况循环,分别计算每一疲劳载荷工况下的每条焊缝上的结构应力变化范围,由于结构是线弹性的,因此只需计算循环载荷的峰值应力,然后利用载荷大小的比例即可算出应力变化范围。

8)根据等效结构应力计算公式,计算考虑了板厚影响以及弯曲比影响的等效结构应力变化范围。

9)绘制并输出沿焊线分布的结构应力及等效结构应力。

10)根据标准,选择计算常数以及标准偏差,计算每个工况下的疲劳损伤,通常为安全起见,建议向下选两个偏差(-2σ)。

11)基于Miner损伤累积法则,计算总的疲劳损伤。

12)如果总的疲劳损伤满足设计要求,继续下一步,否则修改设计,转向2)。

13)VFT结束。

关于步骤5),这里需要给予补充说明:事实上结构应力法还可以对焊缝尺寸设计的大小进行静强度校核,有兴趣的读者可以阅读文献[10-12],在这些文献里有非常详细的介绍,这里不再重复。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。