众所周知,影响焊接结构疲劳寿命的主要参量是焊缝上的应力集中。世界著名焊接结构疲劳大师、美国伊利诺大学的劳伦斯教授在一次会议上回答什么是影响焊接结构疲劳的关键因素时,他的答案是:“关键因素有三个:第一是应力集中,第二是应力集中,第三还是应力集中。”可见,对焊接结构来说,应力集中是一个多么重要的设计参量。

可是在力学上,应力由应变控制,应变由变形控制,变形则是由刚度控制。因此在焊接结构抗疲劳设计时,不管设计对象的结构简单与否,都需要明确应力与刚度之间这种间接的内在联系。

事实上在焊接结构抗疲劳设计时,需要注意刚度的协调以缓解局部的应力集中,这已经是国内外焊接专家形成的共识。在许多文献里可以看到他们给出的解释与示例,例如,国内的《焊接结构》[1]、国外的《焊接结构疲劳强度》[2]等文献中,给出了一些结构刚度协调的示范,也给出了一些结构刚度不协调的设计提醒。

实际发生过的案例:某机车焊接牵引座的端部焊缝疲劳开裂以后,有人建议将牵引座的补强板加厚以增加其强度,然而补强板被加厚以后,端焊缝的疲劳寿命反而更短了。后来有人建议将牵引座向后移动一段距离,结果问题依旧,其实原因很简单,端焊缝因补强后连接刚度变得更不协调了,从而导致应力集中反而加剧了。后一个措施则是“应力集中的移动”,而不是“应力集中的缓解”。

关于刚度协调,Gurney博士曾给出这样的建议:“对整体结构而言,建议采用逐渐变化的断面,防止刚度突然变化。对于接头设计而言,要使其获得均匀的应力分布,并注意防止产生二次弯曲应力。”[3]

关于二次弯曲应力,BS 7608标准中还有这样一段更深刻的叙述:“最好的疲劳特性将由以下方式获得:结构在细化和制造的同时,应当确保应力集中保持最小值,并且让所有元件存在自由变形的可能性,这种方式不会由于局部约束而引起二次变形和二次应力。”[4]

事实上,二次弯曲应力产生的本质是局部突变所致的变形不协调,下面以图8-1所示的焊接构架为例给出具体的分析。

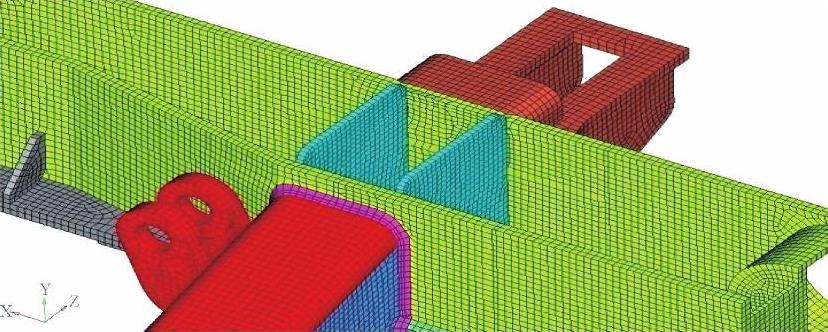

图8-1 焊接构架的三维有限元模型

该焊接构架在外侧作用有垂向疲劳载荷,侧梁内部布置了一块传递力的隔板,外载荷通过该隔板向侧板传力,于是一个面内载荷转化为垂直于板面的载荷,由于薄板的面内刚度(膜刚度)与弯曲刚度的大小截然不同,因此在局部引起了二次弯曲应力。

为了去除该处的二次弯曲应力,对设计进行了如图8-2所示的修改,即将侧梁内部的隔板分解为两块隔板,且在新的位置上与外载荷共面,该方案计算结果表明,符合刚度协调原则的改进方案,其疲劳寿命更好地满足了设计要求。

图8-2 焊接构架的局部改进设计及对应的三维有限元模型(https://www.xing528.com)

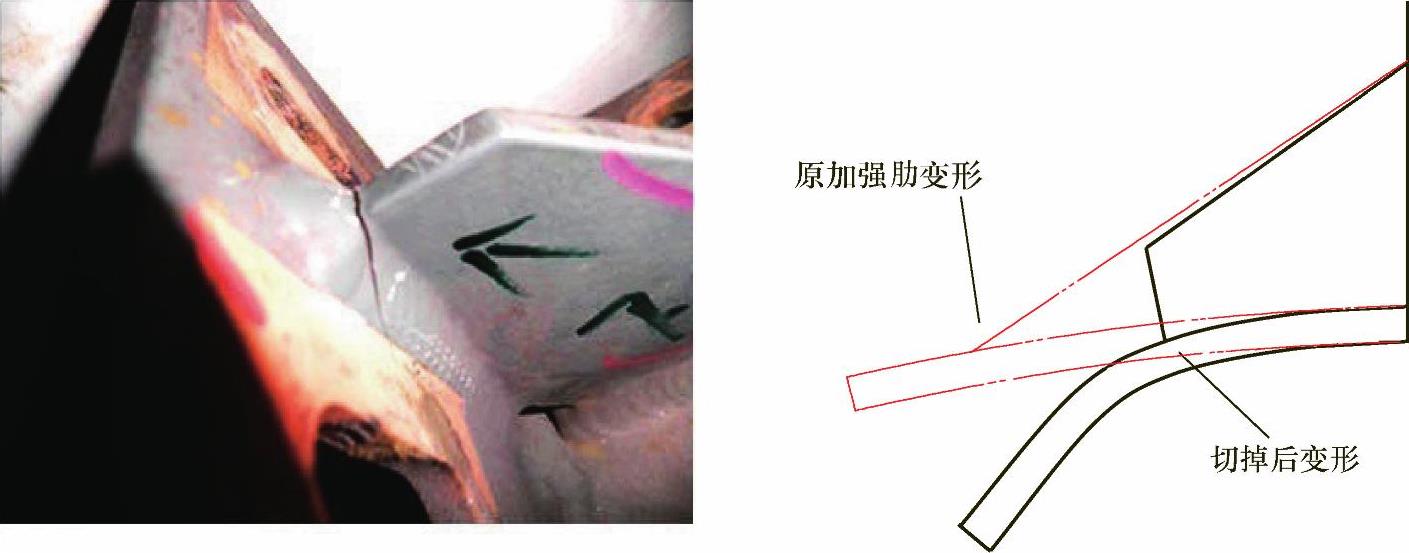

刚度协调设计看似一个简单的问题,可是实际情况却并非如此。图8-3是由国外设计的某动车组裙板支架上的焊缝开裂,该处焊缝没有任何质量问题,是设计人员将加强肋板切掉了一块以方便两侧螺栓的紧固,这破坏了加强肋板抗弯刚度的连续性导致了局部刚度不协调,在弯曲载荷作用下,在切角处产生了明显的应力集中。

图8-3 某动车组裙板支架上的焊缝开裂及其变形对比

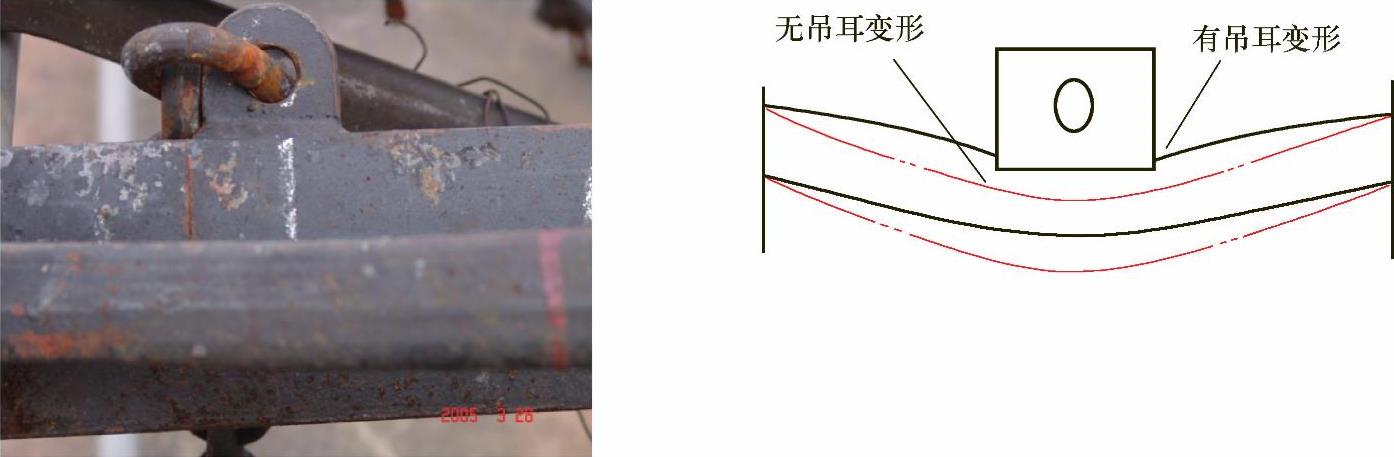

图8-4所示的是某发电车油箱的吊钩的角焊缝疲劳开裂。从静强度设计的角度看,该焊接吊钩的强度是安全的,但是由于焊缝处的弯曲刚度的不协调,在一条较差的轨道线路上服役不久就发生了疲劳开裂。

图8-4 某发电车油箱吊钩的角焊缝疲劳开裂

图8-5所示是某货车制动梁吊耳处焊缝疲劳开裂及其变形对比,原因是新焊的吊耳破坏了梁的弯曲变形的连续性,于是焊缝处弯曲刚度的突然变化导致了疲劳开裂。

图8-5 制动梁吊耳处焊缝疲劳开裂及其变形对比

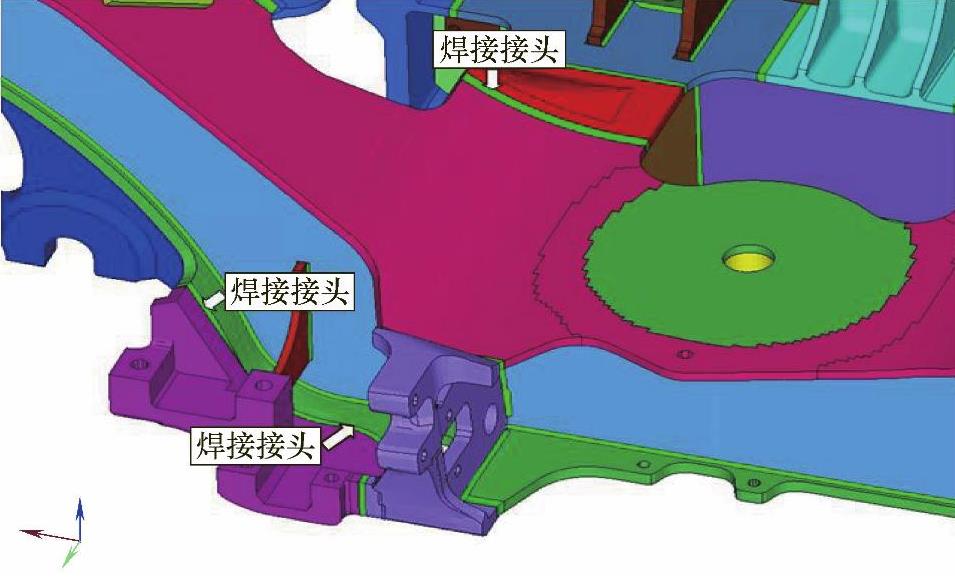

以上案例的焊接结构其实并不复杂,应力集中及刚度不协调也比较容易识别,如果在设计阶段不是仅停留在静强度的认知水平上,这类的疲劳隐患可以完全被避免。但是许多类似于轨道车辆的焊接结构的情况并不都是这么简单,大多数是几何形状复杂,装配过程复杂,焊缝布置复杂,载荷工况也很复杂。图8-6所示的某型号高速动车组转向架的局部焊接构架就是这样的复杂结构。面对这样的焊缝处刚度变化复杂的结构,设计时即使能贯彻刚度协调的设计原则,但是如果没有好的应力集中计算平台,原则的贯彻将可能落空,理由是焊缝细节上每个工况下应力集中的识别,不仅是具体位置的识别,还有应力集中峰值的识别,如果问题比较简单,凭借经验也只能识别应力集中发生的位置而不能识别峰值,因此应力集中的有效识别需要“位置”与“峰值”两方面的信息支持。实践证明,基于结构应力的虚拟疲劳试验技术具有这个能力。

图8-6 高速动车组转向架焊接构架上的局部结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。