从结构制造特点的角度看,由于焊接结构具有连接性好、重量轻、易于加工、便于采用自动化生产等优点,在长期承受静态或动态载荷的复杂装备领域得到了广泛应用,特别是焊接工艺技术的不断推陈出新,更是显著地提升了焊接结构在这些产品中的应用地位。但是焊接结构还有不足的一面,即:承受动载荷的焊接接头,由于其几何不连续性而导致应力集中,因而使焊接结构成了产品结构可靠性的薄弱环节之一[1]。

面对焊接结构疲劳失效的问题,多少年来包括轨道车辆在内的各个制造行业一直在努力治理,并且取得了一定进展,确保了焊接结构的服役安全,但目前还依然存在一些认识上的误区,如果我们能从这些认识误区中尽快地走出来,效果将可能会更加显著。

误区一:将金属材料抗疲劳强度设计的理论与方法不加区分地用于焊接结构

该认识误区是理论层面的。以原铁道部1996年颁布的《铁道车辆强度设计及试验鉴定规范》(TB/T 1335—1996)标准[2]为例,在这个标准的“车辆主要零部件疲劳强度评估方法”一节中,首先指出:“本方法是铁道车辆主要承载零部件或构件的疲劳分析指南,适用于各型铁道车辆的主要承载件的疲劳评估”,可见该标准的内容并不区分被评估的对象是否为焊接结构。在本书后面也将提到,焊接结构抗疲劳设计的理论与方法和金属材料疲劳强度设计的理论与方法不同,其原因是它们疲劳破坏的机理是有区别的,因此二者不可互相替代。在定义疲劳寿命时,该标准认为疲劳寿命是“构件疲劳裂纹萌生寿命与裂纹扩展寿命之和”,然而在焊接结构的疲劳开裂过程中裂纹萌生对疲劳寿命的贡献是可以忽略的。

在使用名义应力法时,该标准写明要以材料的S-N曲线为基础,然而焊接结构的疲劳试验数据已经证明:焊接接头母材的S-N曲线数据不能替代焊接接头的S-N曲线数据,其原因也是它们具有不同的力学破坏机理。

在评估疲劳寿命时,该标准使用的是考虑应力比R的“修正的Goodman图”,即认为疲劳强度随不同的R值变化。后来原铁道部又颁布了《200km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》[3],然而在这个暂行规定中依然将用于金属材料疲劳的理论与方法用于焊接结构。事实上,英国焊接研究所的疲劳试验数据早已证明,修正Goodman图用来处理焊接结构的疲劳问题是不恰当的,理由是由于残余应力的存在,平均应力对焊接接头疲劳寿命的影响基本看不到,而金属材料的疲劳则不是这样。

正是由于理论认识上的误导,国内轨道车辆制造工厂的有些设计人员或决策部门在力图提高焊接结构的抗疲劳能力时,常倾向于选用屈服强度高的母材,他们误认为高屈服强度母材的焊接接头的抗疲劳能力也必然高。对于金属疲劳问题,这个观点是成立的,例如文献《抗疲劳设计——方法与数据》中曾用试验数据证明了“材料的疲劳强度与材料的抗拉强度之间有着较好的相关性”,甚至给出了一个近似估算公式[4]。然而对于焊接结构来说,该观点是不成立的。英国标准BS 76081993《钢结构疲劳设计与评估实用标准》[5]已经用数据明确证明,标准中所提供的焊接接头的S-N曲线数据对屈服强度低于700MPa以下的结构钢都适用,这就意味着同一焊接接头,只要使用的母材的屈服强度低于700MPa,例如屈服强度为345MPa的Q345钢与屈服强度为435MPa的Q435钢,它们的S-N曲线数据是没有区别的。关于这一点,国际焊接学会(IIW)在2008年的标准中,甚至将这个屈服强度范围提高到了960MPa[6]。

关于这个问题在后面章节中将有较详细的讨论,这里仅简单地给出它的基本理由:疲劳载荷相同、几何形状也相同的焊接接头的抗疲劳能力仅由它产生的应力集中控制,而应力集中的高或低则不由母材的屈服强度控制。

误区二:将焊接结构的疲劳失效问题归结为焊接质量问题

该认识误区是责任层面上的,即习惯于将焊接结构的疲劳失效主要归结为焊接质量的问题,习惯于从制造质量的角度寻找问题发生的原因。

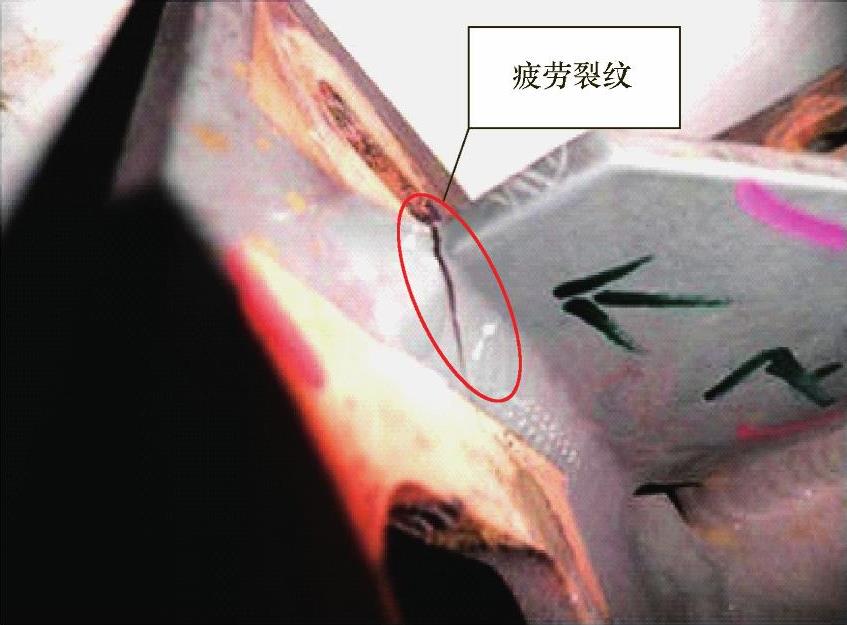

在过去很长的一段时间里有过这样的教训,焊接质量很差,焊接缺陷严重而导致一些焊缝在短时间内发生疲劳失效。在吸取质量上的教训之后,现阶段焊接质量已经有了明显的改善,但是疲劳失效问题还是继续发生,例如图1-1所示的某动车组设备舱裙板焊接支架上焊缝的疲劳开裂,就是其中的一个典型案例。经过非常严格的检查未发现该处焊接质量的任何问题,然而服役不久该结构还是出现了疲劳失效问题。这个案例表明:将应力集中产生的原因简单地归结为焊接质量的问题是不恰当的,应力集中可以产生于制造阶段,也可以产生于设计阶段,不同的阶段应该有不同的责任,虽然逻辑上责任问题不是一个科学问题,但是责任不清导致治理上的错位也不可掉以轻心。

(https://www.xing528.com)

(https://www.xing528.com)

图1-1 舱裙板支架焊缝疲劳开裂

误区三:焊接结构内部的残余应力对疲劳寿命有重要影响

该认识误区是关于焊接残余应力影响的问题,即认为焊接结构内部存在复杂的残余应力,且这个残余应力对疲劳寿命是有重要影响的,可是这个影响究竟有多大又难以可靠估计。

关于焊接结构残余应力本身,国内许多焊接专家的著作中对残余应力产生的机制都有过详细的阐述[7,8],一致认为焊接结构内部存在着相当复杂的残余应力是焊接结构工艺热过程的必然结果。然而在谈到残余应力对疲劳寿命或疲劳失效到底有什么样的影响时,英国焊接研究所的T.R.Gurney博士在他的专著《焊接结构的疲劳》中曾有过这样一段精彩的描述:“把焊接结构发生的破坏,归咎于残余应力的影响,这种看法并没有几年,但是最近的研究已经趋向于要证明这种观点是一个误解,即使在某些情况下残余应力无疑会有危害,但它们并不总是要负主要责任。”[9]

焊接结构的残余应力峰值可以达到材料的屈服强度[9],由于构件类型、焊接工艺、装配顺序及夹具等影响,残余应力常表现为复杂的分布形式[10],在进行疲劳评估时,定量计算残余应力的影响在工程上是很困难的,替代的方法是确保疲劳性能测试数据包含残余应力的影响(例如S-N曲线数据),这通常要求试件要具有足够的尺寸[10],这在常用的国际规范和标准中,如EN标准、BS标准、IIW标准及ASME标准,S-N曲线数据中已经包含了残余应力的影响,这样就无须再次单独处理残余应力对疲劳评估结果的影响。

鉴于焊接结构残余应力与疲劳失效的关系是一个争议不断的话题,董平沙教授对此有过更深入的研究并给出了结论[10]:“如果有合适的S-N曲线数据,残余应力对焊接结构疲劳的影响并不需要单独考虑。”关于这个观点,本书后面的章节中将有较详细的介绍。这里需要强调的是,同样是应力,但是外载荷控制的应力与位移控制的残余应力对裂纹扩展的影响不在一个数量级上,后者远小于前者,如果理解了美国ASME BPVC Ⅷ-2-2015中给出的疲劳寿命估算公式的推导过程,残余应力的贡献是几乎看不到的[11]。

误区四:对于焊接结构的疲劳问题,只重视验证,不重视设计

该认识误区是逻辑层面上的,即能否用辩证的眼光看待疲劳寿命数值仿真与台架疲劳试验这二者之间的关系。

类似于轨道车辆产品的研发主要阶段是“设计、制造、验证”,可以把这三个阶段比喻为一条河流的“上游、中游、下游”。

由于形成焊接结构的热物理行为相当复杂,致使一些决策者认为疲劳失效隐患存在与否的检查手段只能是台架上的疲劳试验验证。事实上,对台架上疲劳试验的重视确实是非常必要的,但是还应当看到它的“下游”属性,在仅有设计图样的上游设计阶段,如果设计不当,应力集中之类的疲劳隐患就有可能藏匿于其中,一旦发生这种“上游污染”,“下游治理”的代价将是很大的,图1-1给出的焊缝疲劳开裂就是典型的“上游污染、下游治理”案例。

当然,焊接结构疲劳寿命的估算结果是概率意义上的统计,由于在数值仿真建模的过程中一些影响因素被简化或忽略,这就导致了仿真计算结果与实际情况的相对误差。但是在建模过程中如果能抓住主要矛盾,基于仿真计算结果的“设计方案相对比较中选优”则有明确的意义,如果计算手段更科学一些,优选出来的设计方案将更有工程价值。例如研究人员曾经为某轨道客车的焊接构架创建了一个计算模型,然后计算得到了134条焊缝焊趾上的疲劳损伤,并通过比较识别了哪些焊缝焊趾上的疲劳损伤较大,然后基于识别结果对设计进行了修改。修改以后焊接结构的应力集中得到明显的缓解,从而实现了这样的设计闭环。如果在设计阶段坚持这样做,“上游应力集中污染”的程度将会显著降低或归零,而要能做到这点,除了要有科学的方法之外,还需要用辩证的眼光看待疲劳寿命数值仿真与台架疲劳试验这二者之间的互补关系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。