任务概述

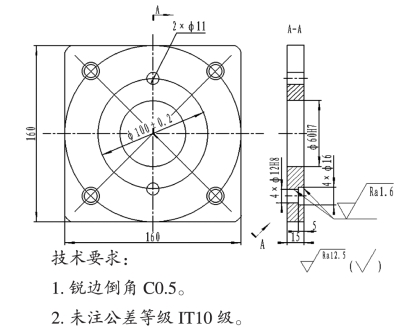

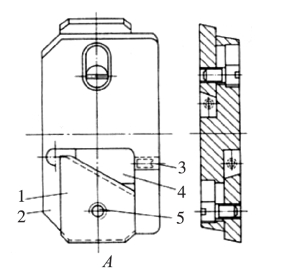

在各种机械产品中,孔是最常见的一种加工部件。对于有些零部件来说,孔的加工质量直接影响着机械产品的最终使用效果。本项目以图2-2-24的零件图为例介绍在加工中心上加工各种形式的孔。

任务目标

1.了解孔的分类及用途。

2.能够对孔类零件进行数控铣削工艺分析。

3.操作数控机床完成孔类零件的加工。

图2-2-24 零件图

知识链接

【任务分析】

该零件外形及中间φ60H7的底孔已加工完毕,主要进行中心孔、通孔及阶梯孔的加工。本项目讲解孔的分类及用途、孔的国标认知、孔加工刀具的分类、工艺的确定、固定循环指令的应用、程序的编制、孔的检测方法等内容。

【项目知识与技能】

一、孔的分类及用途

根据孔的用途,可以将孔分为中心孔、通孔和阶梯孔。

中心孔作为工艺基准,一般用于工件的装夹、检验、装配的定位;数控轴加工中的轴向尺寸是靠编程和手动来定位的。通孔是作为过孔或消除应力孔使用的。阶梯孔是用于悬挂某些零件的。

二、孔加工刀具的分类

孔加工刀具分为两类:一类是用于实体工件上的孔加工刀具,如:扁钻、麻花钻、中心钻及深孔钻等;另一类是对工件上已有的孔进行再加工的刀具,如:扩孔钻、锪钻、铰刀及镗刀等。这些孔加工刀具有共同的特点:刀具均在工件内表面切削,工作部分处于加工表面包围之中,刀具的强度、刚度、导向、容屑、排屑及冷却润滑等都比切削外表面时问题更突出。

各种孔加工刀具简介如下:

1.扁钻

扁钻(图2-2-25)是使用最早的钻孔工具。因为其结构简单、刚度好、成本低、刃磨方便,故近几十年来经过改进又获得了较多应用,特别是在微孔(小于φ1 mm)及大孔(大于φ38 mm)加工中显得更方便、经济。

扁钻有整体式和装配式两种。前者适用于数控机床,常用于较小直径(小于φ12 mm)的孔加工,后者适用于较大直径(大于φ63.5 mm)的孔加工。

图2-2-25 扁钻

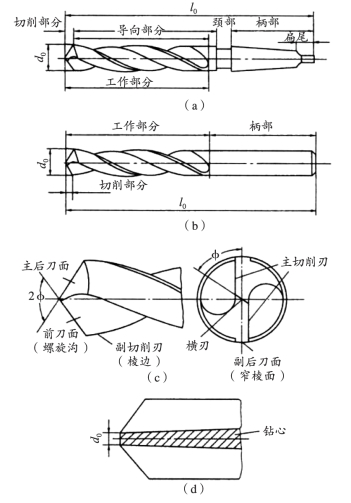

2.麻花钻

麻花钻(图2-2-26)是迄今应用最广泛的孔加工刀具。因为它的适应性较强,又有成熟的制造工艺及完善的刃磨方法,特别是加工小于φ30 mm的孔,麻花钻仍为主要工具。生产中也有将麻花钻作为扩孔钻使用的。

图2-2-26 麻花钻

图2-2-27 中心钻

3.中心钻

中心钻是用来加工轴类工件中心孔的,有三种结构形式:带护锥中心钻[图2-2-27(a)]、无护锥中心钻[图2-2-27(b)]和弧形中心钻[图2-2-27(c)]。

4.深孔钻

通常把孔深与孔径之比大于5~10倍的孔称为深孔,加工所用的钻头称为深孔钻。深孔钻有很多种,常用的有:外排屑深孔钻、内排屑深孔钻、喷吸钻及套料钻等。

5.扩孔钻

扩孔钻(图2-2-28)专门用来扩大已有的孔。它比麻花钻的齿数多(Z>3),容屑槽较浅,无横刃,强度和刚度均较高,导向性能与切削性能较好,加工质量和生产效率比麻花钻高,精度可达IT11~IT10级,表面粗糙度Ra6.3~3.2μ m。

常用的扩孔钻有高速钢整体扩孔钻[图2-2-28(a)]、高速钢镶齿套式扩孔钻[图2-2-28(b)]及硬质合金镶齿套式扩孔钻[图2-2-28(c)]等。

图2-2-28 扩孔钻

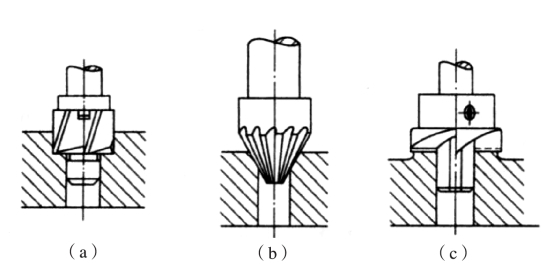

6.锪钻

常用的锪钻有三种:圆柱形沉头孔锪钻[图2-2-29(a)]、锥形沉头孔锪钻[图2-2-29(b)]及端面凸台锪钻[图2-2-29(c)]。

图2-2-29 锪钻

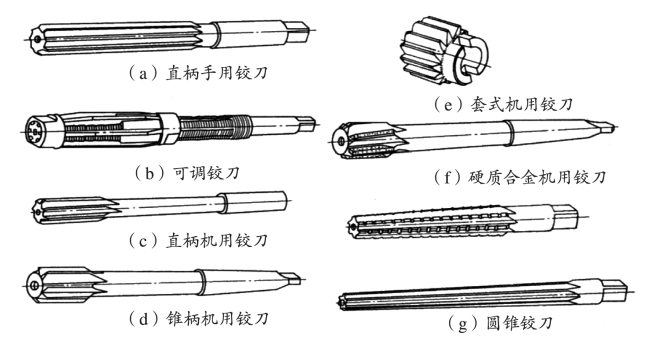

7.铰刀

铰刀常用来对已有的孔做最后的精加工,也可对要求精确的孔进行预加工。加工精度可达IT 11-1T6级,表面粗糙度Ra1.6~0.2 μ m。如图2-2-30所示。

图2-2-30 铰刀

8.镗刀

镗刀是对工件已有的孔进行再加工的刀具,可加工不同精度的孔,加工精度可达IT7~IT6级,表面粗糙度Ra6.3~0.8 μ m。

镗刀即是安装在回转镗杆上的车刀,可分为单刃和多刃镗刀。单刃镗刀只在镗杆轴线的一侧有切削刃(图2-2-31),其结构简单、制造方便,有的带有调整装置[图2-2-31(a)],如采用微调装置(图2-3-32),可大幅度提高精度。双刃镗刀是镗杆轴线两侧对称装有两个切削刃,可消除径向力对镗孔质量的影响,多采用装配式浮动结构(图2-2-33)。镗刀头有整体高速钢和硬质合金焊接结构。

图2-2-31 单刃镗刀

图2-2-32 微调镗刀

1.刀片;2.镗杆;3.导向键;4.坚固螺钉;5.精调螺母;6.刀块

图2-2-33 装配式浮动镗刀

1.刀片;2.刀体;3.尺寸调整螺钉;4.斜面垫板;5.刀片夹紧螺钉

三、孔加工固定循环

1.孔加工固定循环的运动与动作

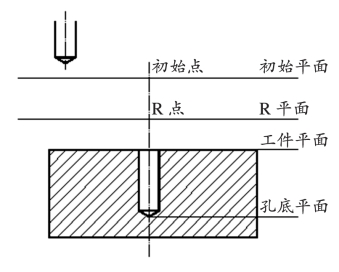

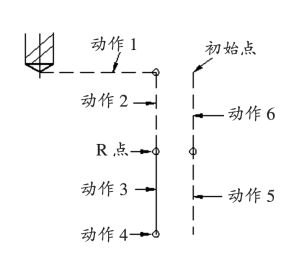

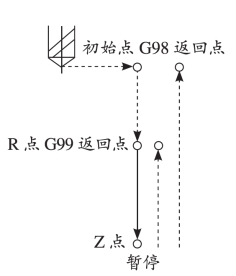

对工件孔加工时,根据刀具的运动位置可以分为四个平面(图2-2-34):初始平面、R平面、工件平面和孔底平面。在孔加工过程中,刀具的运动由6个动作组成(图2-2-35):

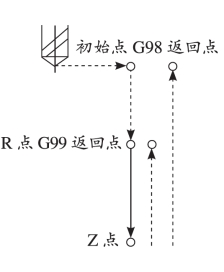

初始平面 初始平面是为安全操作而设定的定位刀具的平面。初始平面到零件表面的距离可以任意设定。若使用同一把刀具加工若干个孔,当孔间存在障碍需要跳跃或全部孔加工完成时,用G98指令使刀具返回到初始平面,否则,在中间加工过程中可用G99指令使刀具返回到R点平面,这样能够缩短加工辅助时间。

R点平面 R点平面又叫R参考平面。这个平面表示刀具从快进转为工进的转折位置,R点平面距工件表面的距离主要考虑工件表面形状的变化,一般可取2~5mm。

孔底平面 Z表示孔底平面的位置,加工通孔时刀具伸出工件孔底平面一段距离,保证通孔全部加工到位,钻削盲孔时应考虑钻头钻尖对孔深的影响。

图2-2-34 孔加工循环的平面

图2-2-35 固定循环的动作

为了保证孔加工的加工质量,有的孔加工固定循环指令需要主轴准停、刀具移位。图2-2-35表示了在孔加工固定循环中刀具的运动与动作,图中的虚线表示快速进给,实线表示切削进给。

动作1——快速定位至初始点。X、Y表示了初始点在初始平面中的位置。

动作2——快速定位至R点。刀具自初始点快速进给到R点。

动作3——孔加工。以切削进给的方式执行孔加工的动作。

动作4——在孔底的相应动作。包括暂停、主轴准停、刀具移位等动作。

动作5——返回到R点。继续孔加工时刀具返回到R点平面。

动作6——快速返回到初始点。孔加工完成后返回初始点平面。

2.选择加工平面及孔加工轴线

选择加工平面有G17、G18和G19三条指令,对应XY、XZ和YZ三个加工平面,以及对应孔加工轴线分别为Z轴、Y轴和X轴。采用立式数控加工中心孔加工时,只能在XY平面内使用Z轴作为孔加工轴线,与平面选择指令无关。下面主要讨论立式数控加工中心孔加工固定循环指令。

3.孔加工固定循环指令表

孔加工一般采用数控机床系统配备的固定循环功能进行编程。通过对这些固定循环指令的使用,在一个程序段内可以完成某个孔的全部动作(孔加工进给、退刀、孔底暂停等),如果孔的动作不变,则程序中的所有模态数据不变,从而大大减少了编程的工作量。华中系统加工中心的固定循环指令见表2-2-24。

表2-2-24 固定循环指令

4.部分孔加工方式说明

(1)高速深孔往复排屑钻G73指令

格式:G73 X_Y_Z_R_Q_K_F_

说明:X_Y_:孔位数据,单位为mm;

Z_:孔底的位置,单位为mm;

R_:R点位置,单位为mm;

Q_:每次切削进给的切削深度,单位为mm;

K_:退刀距离,单位为mm;

F_:切削进给速度,单位为mm/min。

刀具作如下的运动,如图2-2-36所示:

①预运动,沿着X和Y轴定位。

②快速移动到R点。

③Z轴以当前进给速率继续向下加工深度Q,或者加工到位置Z,取二者中浅的位置。

④快速退回到R点。

⑤快速退刀K距离。

⑥重复步骤c、d、e,直至达到位置Z。

⑦快速退回到起始点。

图2-2-36 G73循环

图2-2-37 G83循环

(2)深孔往复排屑钻G83指令

格式:G83 X_Y_Z_R_Q_K_F_

说明:X_Y_:孔位数据,单位为mm;

Z_:孔底的位置,单位为mm;

R_:R点位置,单位为mm;

Q_:每次切削进给的切削深度,单位为mm;

K_:快进变换工进距上次切削进给下降的点之间的距离,单位为mm;(https://www.xing528.com)

F_:切削进给速度,单位为mm/min。

刀具作如下的运动,如图2-2-37所示:

①预运动,沿着X和Y轴定位。

②快速移动到R点。

③Z轴以当前进给速率继续向下加工深度Q,或者加工到位置Z,取二者中浅的位置。

④快速退回到R点。

⑤快速前进到已加工面深度上方K点的位置。

⑥重复步骤c、d、e,直至达到位置Z。

⑦快速退回到起始点。

(3)精镗孔G76指令

格式:G76 X_Y_Z_R_Q_P_F_

说明:X_Y_:孔位数据,单位为mm;

Z_:孔底的位置,单位为mm;

R_:R点位置,单位为mm;

Q_:位移量(增量值),单位为mm;

P_:指定刀具在孔底的暂停时间,用整数表示,单位为ms;

F_:切削进给速度,单位为mm/min。

刀具作如下的运动,如图2-2-38所示:

①预运动,沿着X和Y轴定位。

②快速移动到R点。

③Z轴以当前进给速率继续向下加工到位置Z,暂停一段时间。

④孔底主轴定向停止,刀头按地址Q所指定的偏移量移动。

⑤快速退回到R点。

⑥快速退回到起始点。

图2-3-38 精镗孔

图2-2-39 钻孔

图2-2-40 锪孔

(5)钻孔G81指令

格式:G81 X_Y_Z_R_F_

说明:X_Y_:孔位数据,单位为mm;

Z_:孔底的位置,单位为mm;

R_:R点位置,单位为mm;

P_:指定刀具在孔底的暂停时间,用整数表示,单位为ms;

F_:切削进给速度,单位为mm/min。

刀具作如下的运动,如图2-2-39所示:

①预运动,沿着X轴和Y轴定位。

②快速移动到R点。

③Z轴以当前进给速率继续向下加工到位置Z。

④快速退回到R点。

⑤快速退回到起始点。

(6)锪孔G82指令

格式:G82 X_Y_Z_R_P_F_

说明:X_Y_:孔位数据,单位为mm;

Z_:孔底的位置,单位为mm;

R_:R点位置,单位为mm;

F_:切削进给速度,单位为mm/min。

刀具做如下的运动,如图2-2-40所示:

①预运动,沿着X轴和Y轴定位。

②快速移动到R点。

③Z轴以当前进给速率继续向下加工到位置Z,暂停一段时间。

④快速退回到R点。

⑤快速退回到起始点。

5.重复固定循环简单应用

例题:钻削图2-2-41中的四个孔,加工程序为:

……

G90 G00 X20 Y10

G91 G98 G81 X10 Y5 Z-20 R-5 L5 F80

图2-2-41 重复固定循环简单应用

当加工很多相同的孔时,应仔细分析孔的分布规律,合理使用重复固定循环,尽量简化编程。本例中各孔按等间距线性分布,可以使用重复固定循环加工,即用地址L规定重复次数。采用这种方式编程,在进入固定循环之前,刀具不能直接定位在第一个孔的位置,而应向前移动一个孔的位置。因为在执行固定循环时,刀具要先定位后再执行钻孔动作。

6.孔的检测方法

当孔的尺寸要求不是很严格时,直接使用游标卡尺进行孔径测量;当加工孔为销孔时,直接使用标准销子进行检测;当孔的尺寸要求很高时,采用内径百分表进行测量。

任务实施

一、准备工作

1.工件:材料为45钢,毛坯尺寸为160×160×15mm。

2.设备:大连VDL-400数控铣床。

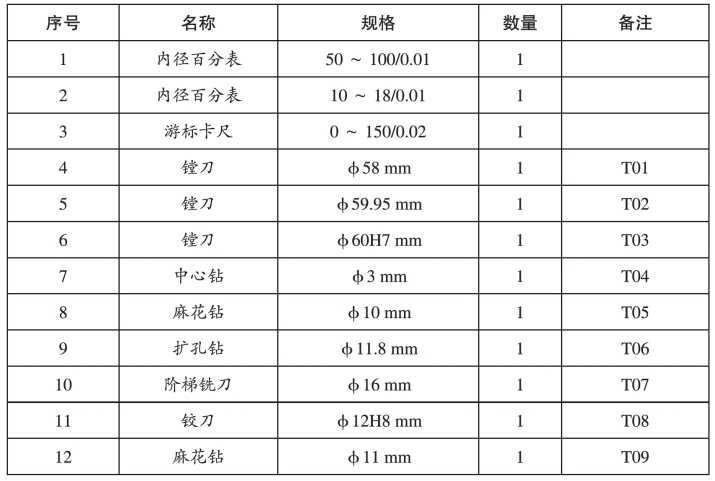

3.工、量、刃具清单见表2-2-25。

表2-2-25 工、量、刃具清单表

二、加工方案的制订

1.加工工序与装夹方式

(1)采用平口虎钳夹紧定位,一次加工完成。

(2)粗镗、半精镗、精镗加工φ60H7孔至图纸尺寸。

(3)钻中心孔、钻孔、扩孔加工φ12H8孔至φ11.8 mm。

(4)锪φ16孔至图纸尺寸。

(5)铰孔加工φ12H8至图纸尺寸。

(6)钻φ11的孔至图纸尺寸。

2.零件加工工艺卡(见表2-2-26)

表2-2-26 零件加工工艺卡

三、工件坐标及编程尺寸的确定

编程尺寸是根据工件图中相应的尺寸进行换算,得出在编程中使用的尺寸。几个孔的坐标分别为(0,0)、(0,50)、(56.569,56.569)、(56.569,-56.569)、(0,-50)、(-56.569,-56.569)、(-56.569,56.569)。

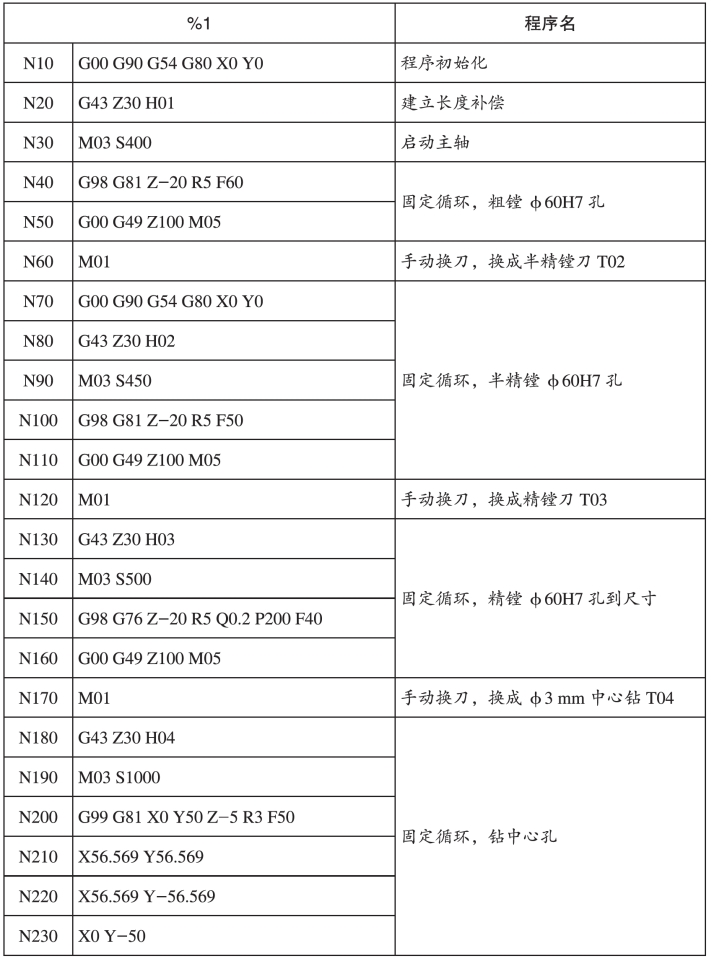

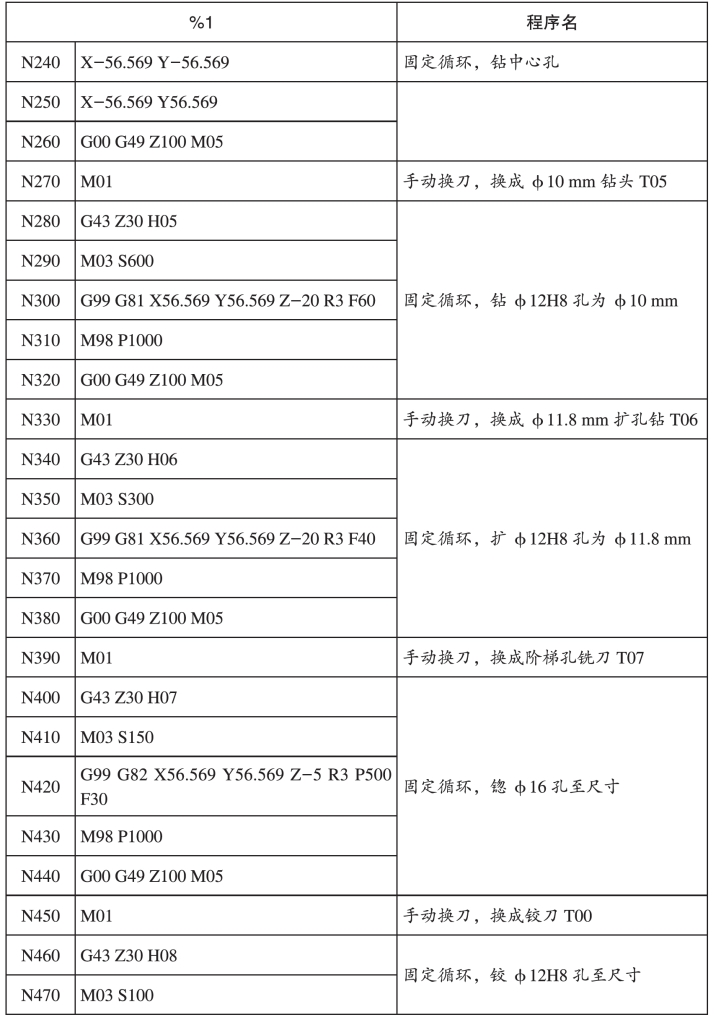

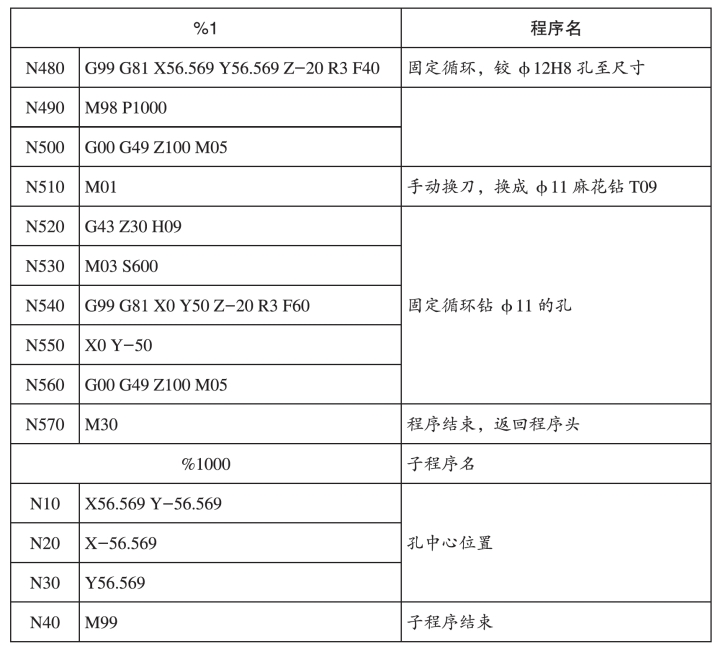

四、编写加工程序

表2-2-27 零件切削程序表

续表

续表

五、加工操作

1.打开机床,回参考点。

2.安装工件、刀具(T01、T02、T03、T04、T05、T06、T07、T08、T09),对刀(T01、T02、T03、T04、T05、T06、T07、T08、T09)。

3.输入程序(O0002)并校验。

4.自动加工。

5.测量工件尺寸。

6.调整校正工件尺寸。

7.再次测量工件尺寸,合格后拆卸工件。

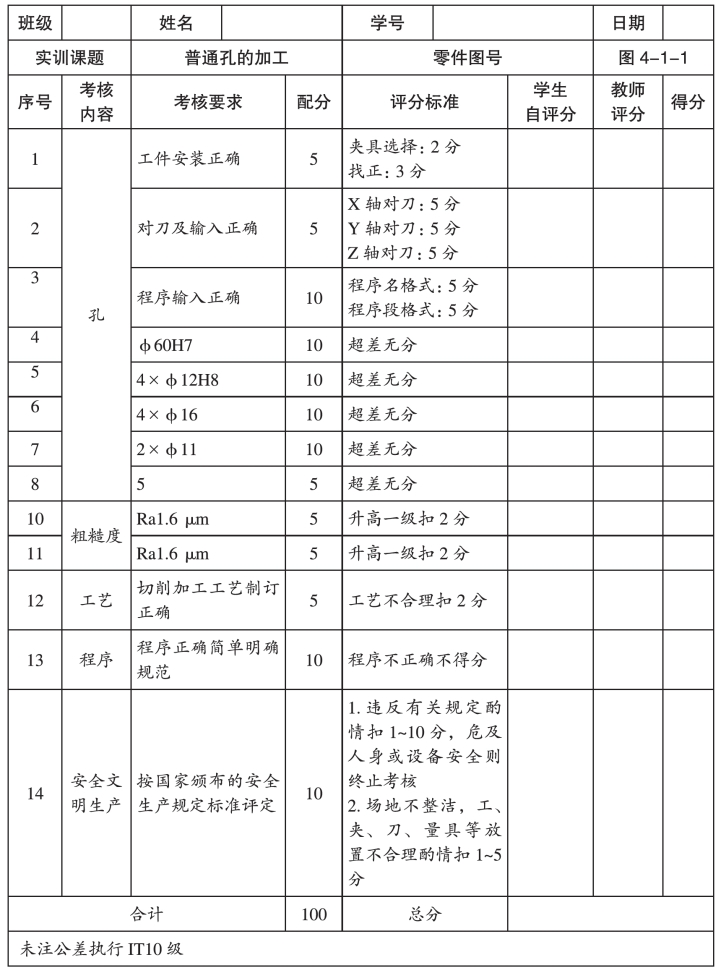

项目评价

表2-2-28 零件综合评分表

学生任务实施过程的小结及反馈:

教师点评:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。