任务概述

型腔工件是数控铣削加工中最为常见的加工工艺之一,型腔类工件是构成产品空间及成型产品外表面的必要结构,在机械制造、铸造、砂型铸造等多个行业中起到重要作用。在数控铣床上加工对称腔类工件,本任务以图2-2-22为例,实施对称腔类工件的编程方法及工艺规划。

任务目标

1.了解型腔类工件的作用及用途。

2.能够对对称腔及其综合零件进行数控铣削工艺分析,对腔类工件部分相关尺寸进行计算并编程。

3.操作数控铣床完成型腔类零件的加工。

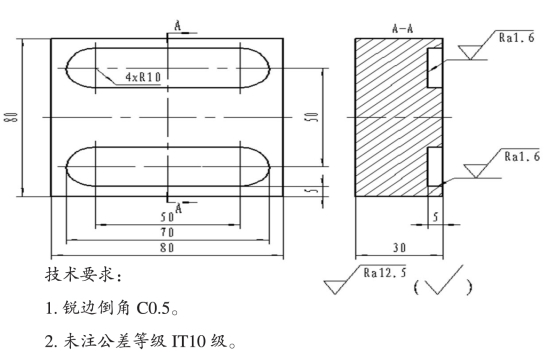

图2-2-22 对称腔类零件

知识链接

【任务分析】

该工件由简单的对称键槽组成,本任务讲解对称腔加工的特点、工艺的确定、指令的应用、程序的编制、加工误差分析等内容。本件为80×80 mm、深度为30 mm的正方形铝料。中间2个对称腔由半径R10 mm、长度70 mm的键槽组成。

【项目知识与技能】

一、工件的装夹方案

由于夹具确定了零件在数控机床坐标系中的位置,因而根据要求,夹具能保证零件在机床坐标系的正确坐标方向,同时协调零件与机床坐标系的尺寸。工件坐标系在工件的中心位置,Z轴方向在工件的上表面。根据零件的结构特点,加工外形轮廓、内形轮廓,可选用液压虎钳或压板进行装夹。

二、刀具的选择与进刀方式

刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其他相关因素正确选用刀具及刀柄。刀具选择总的原则:安装调整方便、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。

生产中,平面零件周边轮廓的加工,常采用立铣刀。铣削平面时,应选硬质合金刀片铣刀,加工凸台、凹槽时,选高速钢立铣刀。对一些主体型面和变斜角轮廓的加工,常采用球头铣刀、环形铣刀、鼓形刀、锥形刀和盘形刀。曲面加工常采用球头铣刀,但加工曲面较低或加工平坦部位时,刀具以球头顶端刃切削,切削条件较差,因而应采用环形刀。

本零件比较简单,采用直径是12 mm的硬质合金立铣刀进行内轮廓粗加工、直径为8 mm的立铣刀进行内轮廓精加工,这样有利于保证表面粗糙度符合要求。

确定加工方案时,首先应该根据主要表面的精度和表面粗糙度的要求,初步确定为达到这些要求所需要的加工方法。此时要考虑数控机床使用的合理性和经济性,并充分发挥数控机床的功能。

此外,确定加工路线时,还要考虑工件的加工余量和机床、刀具的刚度等情况,确定是一次走刀还是多次走刀完成加工。要确定加工路线,首先要确定起始切削的加工方法。常用方法有:预钻削起始孔法、插铣法、坡走铣法、螺旋插补法。

本零件采用端面铣削法,工件需要加工的地方为2个键槽,粗铣键槽—精铣键槽。

任务实施

一、准备工作

1.工件:材料为毛坯尺寸为80×80×30 mm的铝料。

2.设备:大连设备VDL-400数控铣床。

3.工、量、刃具清单见表2-2-17。

表2-2-17 工、量、刃具清单表

二、加工方案的制订

1.采用液压虎钳装卡。

2.铣平面。

3.对刀找正G54坐标系。

4.对50量块对刀测量长度补偿。

5.粗铣刀补6.2。(https://www.xing528.com)

6.半精铣刀补4.05。

7.精铣根据实测尺寸确定刀补。

8.相关刀具切削参数详见表2-2-18。

表2-2-18 加工刀具及切削参数

三、工件坐标及编程尺寸的确定

编程尺寸是根据工件图中相应的尺寸进行换算,得出其在编程中使用的尺寸。加工程序如下:

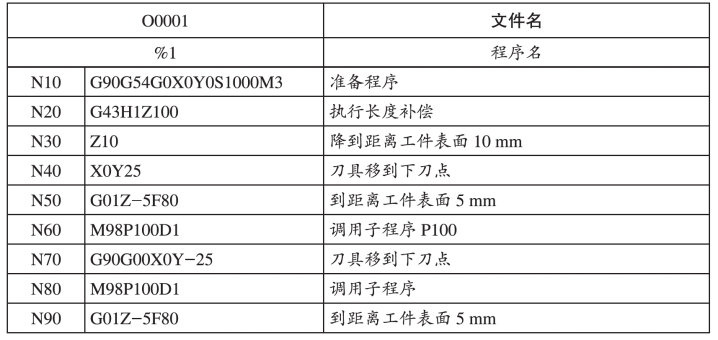

表2-2-19 对称槽零件加工程序

续表

四、加工操作

1.打开机床,回参考点。

2.安装工件、刀具(T01、T02),对刀(T01、T02)。

3.输入程序并校验。

4.自动加工。

5.测量工件尺寸。

6.调整校正工件尺寸。

7.再次测量工件尺寸,合格后拆卸工件。

五、工件检测

1.利用游标卡尺、表面粗糙度工艺样板、塞尺等量具检测工件,学生对自己加工的零件进行检测,包括尺寸精度的检测和零件加工质量的检测。

2.教师对学生加工的零件进行检测,并做出点评。

六、注意事项

1.使用寻边器确定工件零点时应采用的碰双边法。

2.精铣时应采用顺铣法,以提高尺寸精度和表面质量。

3.铣削矩形槽时,不能直接用φ12 mm立铣刀垂直铣削进刀。

任务评价

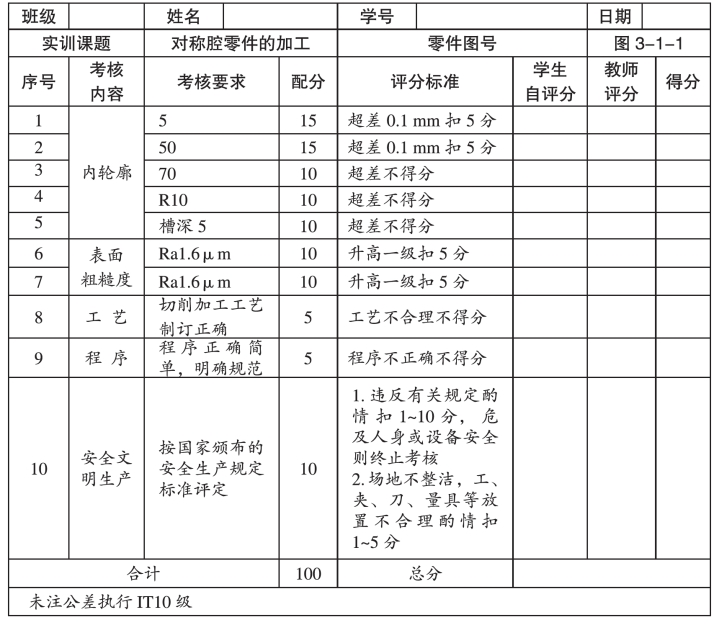

表2-2-20 对称腔零件的加工评分表

学生任务实施过程的小结及反馈:

教师点评:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。