任务概述

此工件为凹模零件,底面已精铣完毕,分析该零件的加工工艺,计算相应节点坐标并编制其轮廓的加工程序,如图2-2-18所示。

任务目标

1.具备内轮廓零件进行数控铣削的工艺分析能力。

2.掌握轮廓节点坐标的计算方法。

3.能够正确规划刀具切入与切出的路径。

4.掌握内轮廓工件的加工程序编制方法。

5.能够完成内轮廓类零件的加工。

图2-2-18 凹模零件图纸

知识链接

【任务分析】

如图2-2-18所示的零件,加工内容为内轮廓,深度尺寸的测量基准取零件上表面,采用平口钳及平行垫铁进行一次装夹即可完成加工。已知,凹模的最小凹圆弧半径为10 mm,因此只能采用直径小于20 mm的立铣刀加工。本题采用φ12 mm的立铣刀进行加工,由于该工件存在内轮廓加工,应确认刀具不会与轮廓产生干涉。同时,为避免接刀痕的产生,刀具切入与切出方式应采用圆弧切入与圆弧切出。该零件安排的加工工艺过程如下:

一、手动方式或MDI方式铣削零件上表面,确定轮廓深度测量基准。

二、粗、半精铣内轮廓,留单边余量0.1 mm。

三、精铣内轮廓。

【项目知识与技能】

一、轮廓零件的装夹方案

根据该工件的外形尺寸和加工特点,矩形轮廓零件一般采用平口钳及平行垫铁进行一次装夹即可完成加工。在装夹中要注重工件的形位公差要求,确保加工质量。

二、轮廓节点的计算

直线和圆弧轮廓基点的计算方法分为基点计算方法、作图计算法、代数计算法、平面几何计算法、三角函数法、平面解析几何法、演绎计算法等。

其中常用的基点计算方法是三角函数法和平面解析几何法,这里我们主要采用三角函数法进行节点计算。

三角函数计算法简称三角计算法。在手工编程工作中,因为这种方法比较容易被掌握,所以应用十分广泛,是进行数学处理时应重点掌握的方法之一。

三角计算法主要应用三角函数关系式及部分定理,现将有关定理的表达式列出如下:

1.对于直角三角形

勾股定理:∵a2+b2=c2,![]() ,式中a、b、c分别为直角三角形的边长,其中c为斜边。

,式中a、b、c分别为直角三角形的边长,其中c为斜边。

2.对于任意三角形

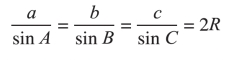

正弦定理

式中,a、b、c分别为角A、B、C所对边的边长,R为三角形外接圆半径。

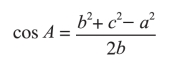

余弦定理

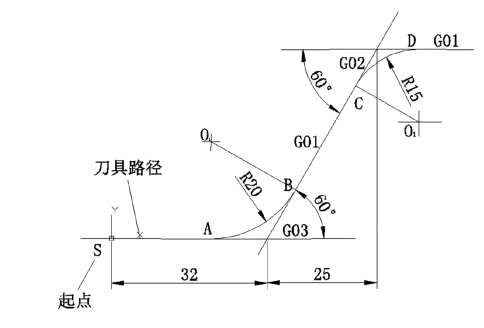

根据该工件特点计算节点坐标,如图2-2-19所示,为刀具中心从起点S到终点D的轨迹,各基点坐标计算(计算各点的增量)如下:

图2-2-19

(1)刀具路线S→A→B,计算方法为:

XA=32-20tan30°=32-11.547=20.453

XB=20sin60°=17.321

YB=20-20cos60°=10

(2)刀具路线B→C→D,计算方法为:

XC=25-(20sin60°-20tan30°)-(15sin60°-15 tan30°)=14.896

YC=XCtan60°=25.801

XD=15sin60°=12.990

YD=15-15cos60°=7.5

三角计算法在应用中具有分析直观、计算结果简便等优点,因此,在节点计算中比较常用,节点计算的方法是编程人员必须掌握的。

三、刀具切入与切出的路径规划

1.切入点选择原则:

(1)粗加工选择曲面内的最高角点作为切入点。

(2)精加工选择曲面内某个曲率比较平缓的角点作为切入点。

(3)总之,要避免铣刀当钻头使用,否则会因受力大而损坏铣刀。

2.切出点选择原则:

(1)能连续完整地加工曲面。

(2)非加工时间短。

3.铣削外轮廓的切入、切出路径

在铣削轮廓表面时一般采用立铣刀侧面刃口进行切削,由于主轴系统和刀具的刚度变化,当沿法向切入工件时,会在切入处产生刀痕,所以应尽量避免沿法向切入工件,见图2-2-20。

图2-2-20 铣削外轮廓的切入、切出路径

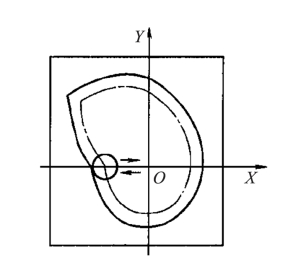

4.铣削内轮廓的切入、切出路径

当铣切内表面轮廓形状时,也应该尽量遵循从切向切入的方法,但此时切入无法外延,最好安排从圆弧过渡到圆弧的加工路线。当实在无法沿零件曲线的切向切入、切出时,铣刀只有沿法线方向切入和切出,在这种情况下,切入、切出点应选在零件轮廓两几何要素的交点上,而且进给过程中要避免停顿,见图2-2-21。

(https://www.xing528.com)

(https://www.xing528.com)

图2-2-21 切入和切出刀路规划

为了消除由于系统刚度变化引起进退刀时的痕迹,可采用多次走刀的方法,减小最后精铣时的余量,以减小切削力。

任务实施

一、确定工件的装夹方案

根据该工件的形状及加工特点,采用平口钳及平行垫铁进行一次装夹即可完成加工。

二、确定加工路线

该零件安排的加工工艺过程如下:

1.手动方式或MDI方式铣削零件上表面,确定轮廓深度测量基准。

2.粗、半精铣凹模内轮廓及岛屿外轮廓,留单边余量0.1 mm。

3.精铣凹模内轮廓及岛屿外轮廓。

三、刀具及切削用量的选择

加工零件所需的刀具及其切削用量选择见表2-2-14。

表2-2-14 加工刀具及切削参数

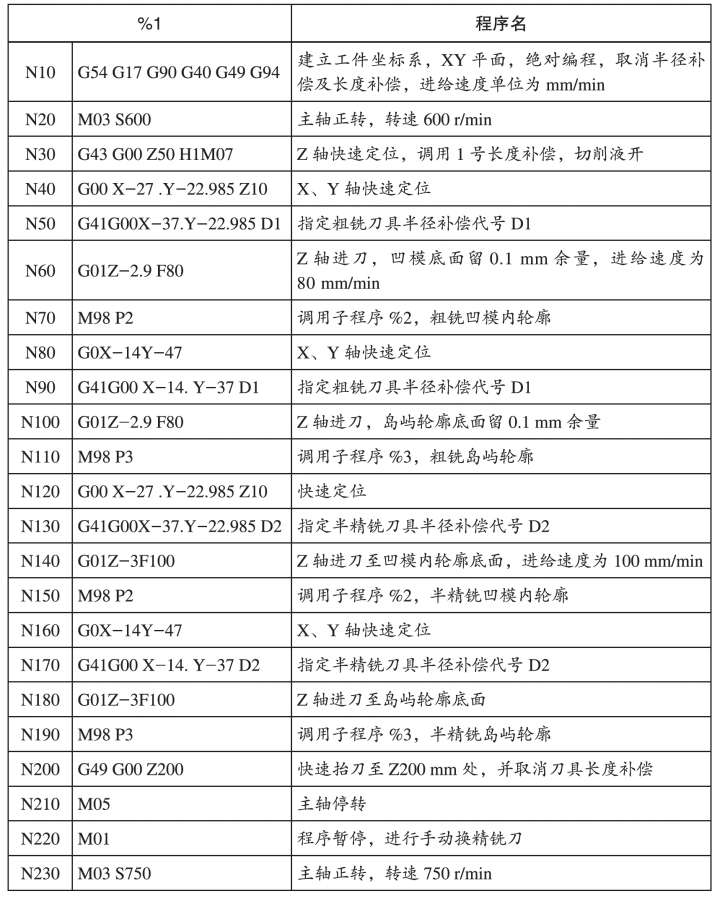

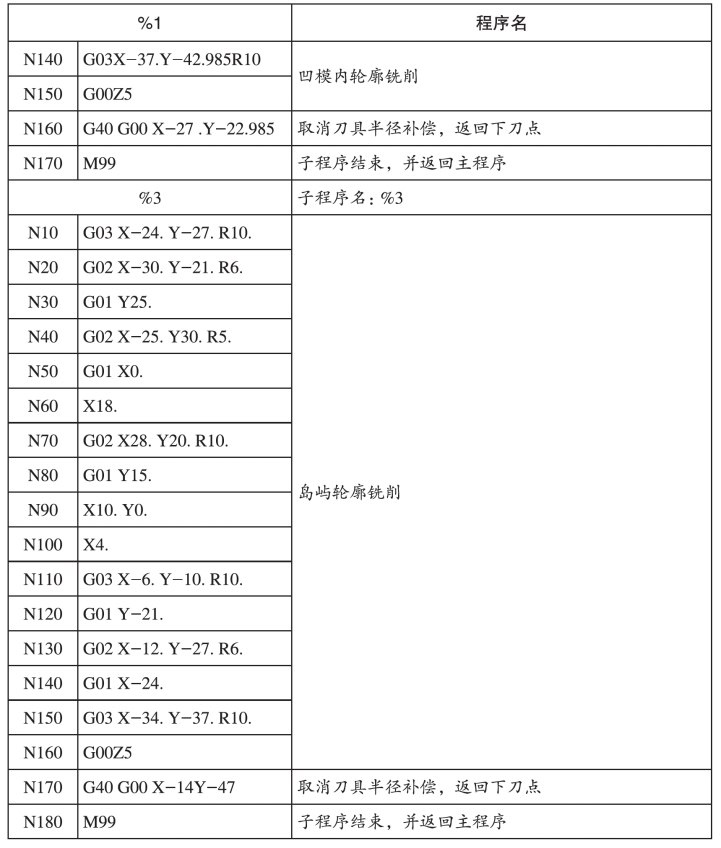

四、编写加工程序

根据加工零件的特点,分析了工件的加工路线,并且确定了加工时的装夹方案,以及采用的刀具和切削用量,编写参考以下程序单:

表2-2-15 加工程序单

续表

续表

五、加工过程

1.打开机床电源开关。

2.机床回参考点。

3.工件装夹:选用平口虎钳正确装夹工件。

4.对刀。

(1)X轴采用分中法对刀。

(2)Y轴采用分中法对刀。

(3)Z轴采用试切对刀。

(4)将X、Y、Z数值输入到机床的自动坐标系G54中。

5.程序输入

将已经编好的程序输入到机床中。

6.程序校验

(1)打开要加工的程序。

(2)按下机床控制面板上的“自动”键,进入程序运行方式。

(3)在程序运行菜单下,按“程序校验”F5按键,按“循环启动”按键,校验开始。

如果程序正确,显示窗口会显示出正确的轮廓轨迹及走刀线路,校验完成后,光标将返回到程序头。

7.自动加工

(1)选择并打开零件加工程序,设定刀补值。

(2)按下机床控制面板上的“自动”按键(指示灯亮),进入程序运行方式。

(3)按下机床控制面板上的“循环启动”按键(指示灯亮),机床开始自动运行当前的加工程序。

六、检测方法

根据工件的尺寸特点,采用游标卡尺及R规进行测量时,应先拧松紧固螺钉,移动游标不能用力过猛,两量爪与待测物的接触不宜过紧,不能使被夹紧的物体在量爪内挪动。读数时,视线应与尺面垂直,如需固定读数,可用紧固螺钉将游标固定在尺身上,防止滑动。实际测量时,对同一长度应多测几次,取其平均值。

七、操作注意事项

1.安装平口钳时要对平口钳固定钳口进行找正。

2.工件安装时要放在钳口的中间部位,以免钳口受力不均。

3.用对刀仪测量刀具长度时应手动旋转刀柄使刀尖最高点对准光屏的中心,然后锁紧刀柄,进行读数。

4.加工过程中应充分加注切削液。

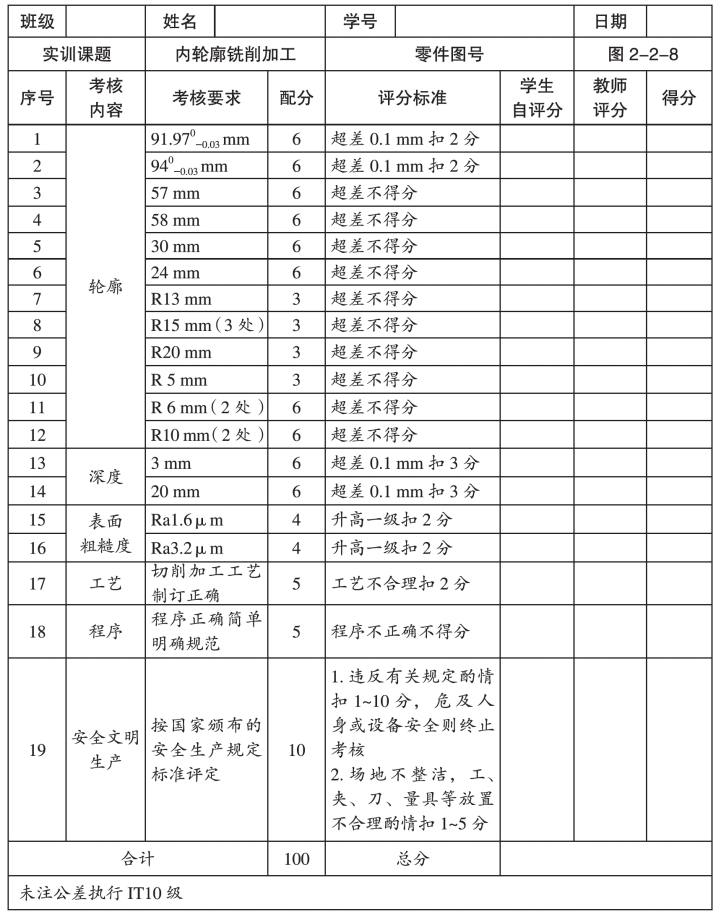

任务评价

零件加工结束后,进行零件检测,检测结果写在评分表中。

表2-2-16 内轮廓铣削加工评分表

学生任务实施过程的小结及反馈:

教师点评:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。