任务概述

在实际中,数控车床编程加工的工件不只是单独的轴类零件或者套类零件,而有很多配合件。如何加工配合的轴、套类零件,如何保证配合间隙,这将是我们学习的重点内容。

任务目标

1.熟练完成配合件各部分的加工,并保证配合精度。

2.学会工件加工中对误差形成原因的分析。

3.能够合理安排加工工序。

4.加工过程中能够良好地控制尺寸精度、形位公差及表面粗糙度等。

知识链接

一、任务描述

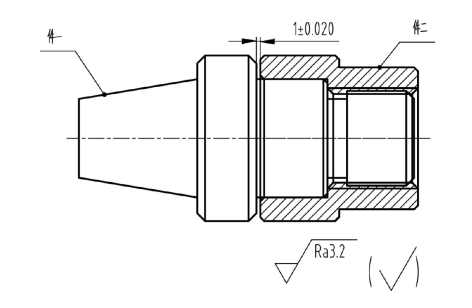

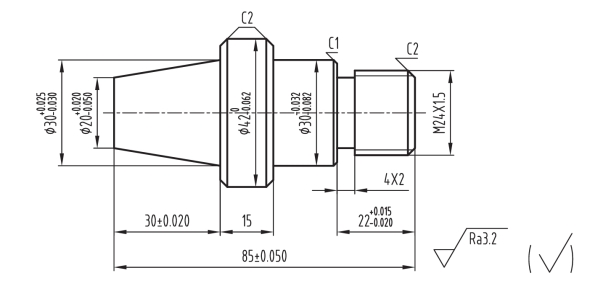

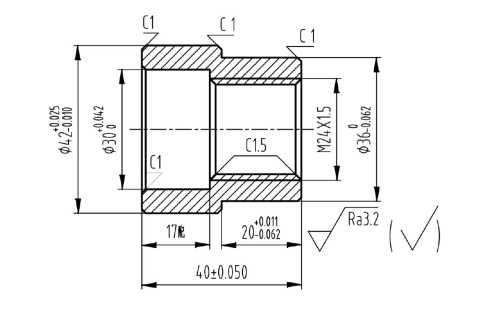

解读图1-3-4装配图、图1-3-5轴的零件图、图1-3-6套的零件图的轮廓尺寸,毛坯为φ45×87 mm、φ 45×42 mm,材料为45钢,要求根据所学知识编制此零件的加工工艺和加工程序。

图1-3-4 装配图

图1-3-5 轴的零件图

图1-3-6 套的零件图

二、相关知识

加工配合件的关键是加工工艺方案的制订、基准零件的选择及切削过程中的配车和配研。

合理制订配合件的加工顺序和加工工艺,能保证配合件的加工精度和装配精度,而各零件的加工精度直接影响配合件的装配精度,其中基准零件的加工精度对配合精度的影响尤为突出。因此,在制订配合件的加工工艺方案和进行组合加工时,要注意以下几点:

1.根据配合件的装配关系,确定基准零件。

加工时,应先车削基准零件,然后根据装配关系,依次车削配合件中其余零件。

车削基准零件时的注意事项:

(1)重点控制配合部分的尺寸。

(2)螺纹应车制成形,不允许使用板牙、丝锥加工。

(3)配合件各表面要求锐边倒钝,毛刺清除。

2.根据零件的技术要求和结构特点,以及配合件的装配要求,分别制订各零件的加工方法、加工顺序等。

3.配合件中其余零件的加工,一方面要按照基准零件的车削要求进行,另一方面其配合尺寸也要按照已加工的基准零件及其他零件的实测结果做相应的调整。充分使用配车、配研等配合加工手段,保证装配精度。

任务实施

零件工艺分析

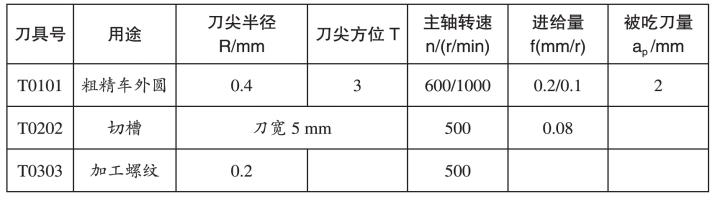

一、刀具及切削用量选择:

轴类零件刀具及切削用量选择如表1-3-10所示:

表1-3-10

套类零件刀具及切削用量选择如表1-3-11所示:

表1-3-11

二、配合件加工工艺

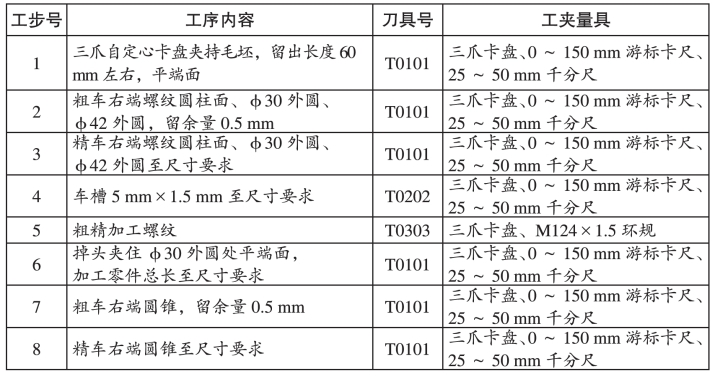

轴类零件加工工艺表如表1-3-12所示:

表1-3-12(https://www.xing528.com)

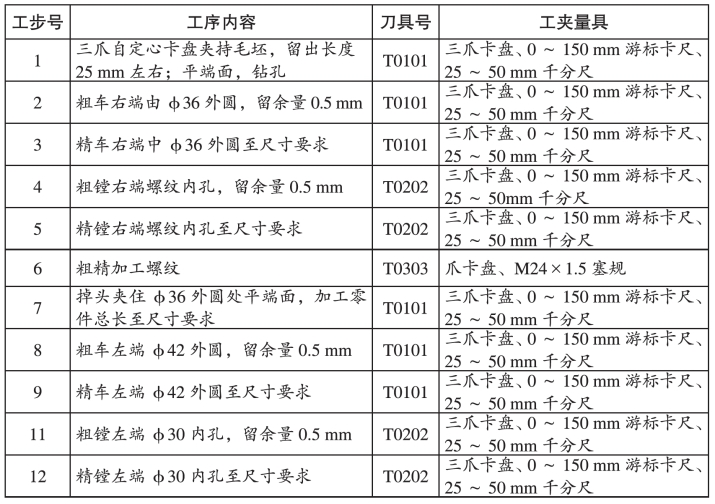

套类零件加工工艺表如表1-3-13所示:

表1-3-13

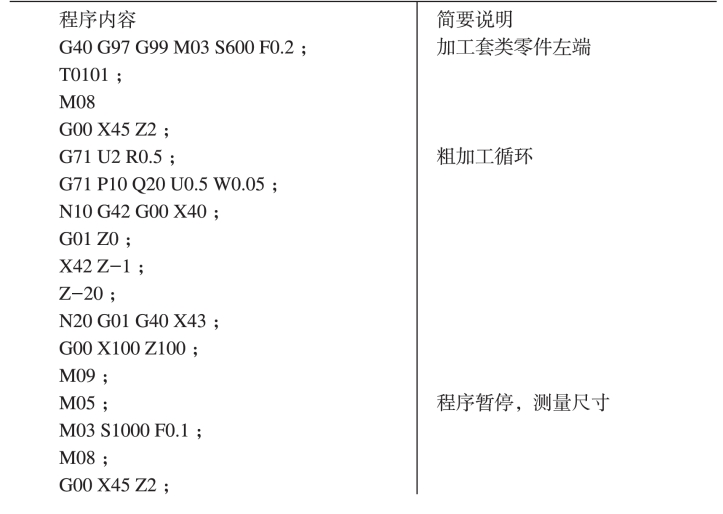

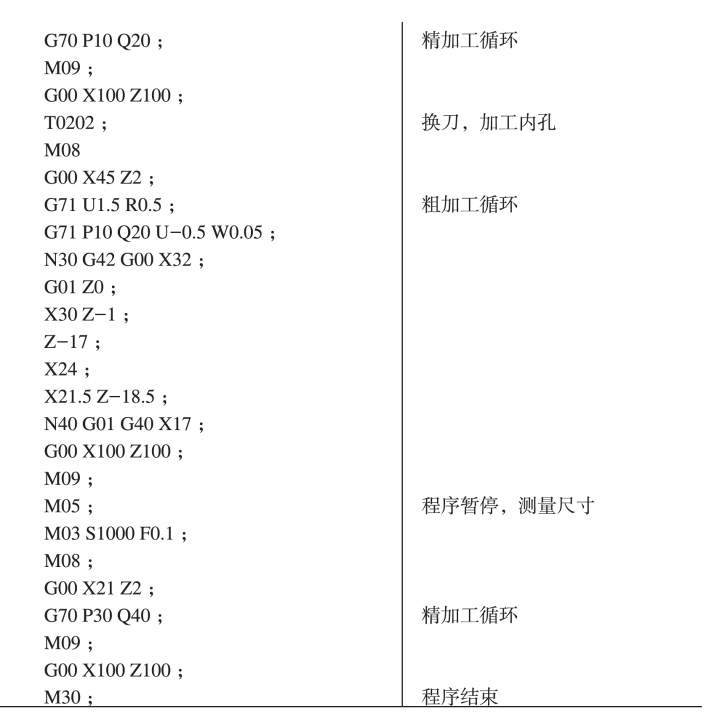

三、程序编制

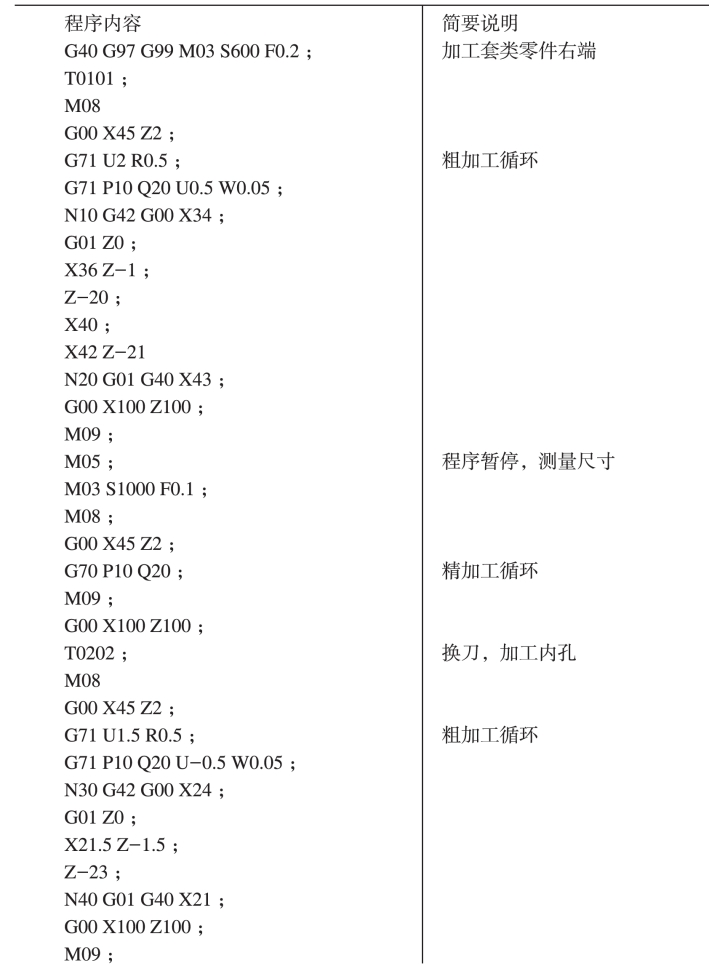

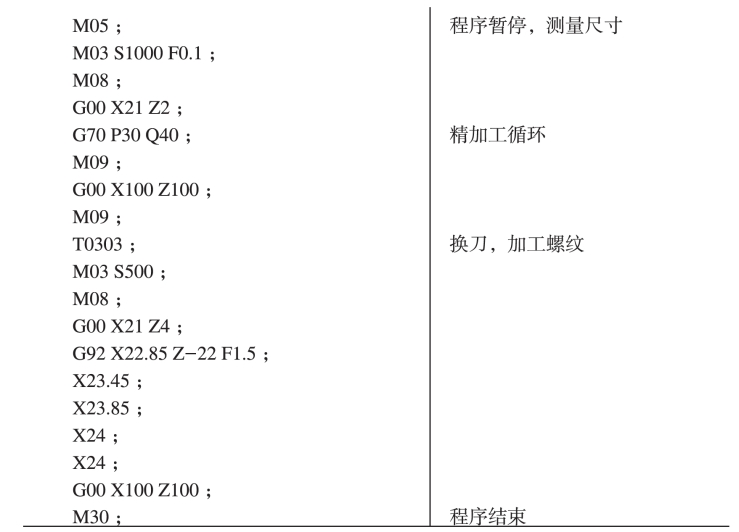

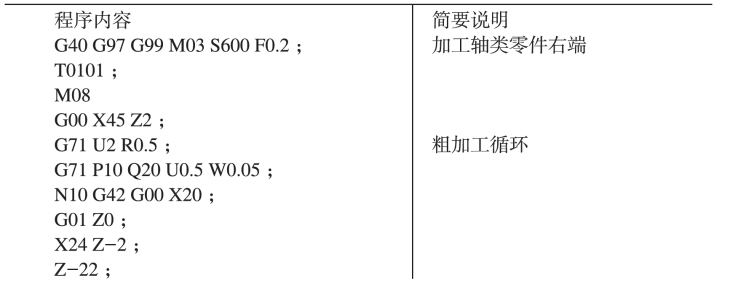

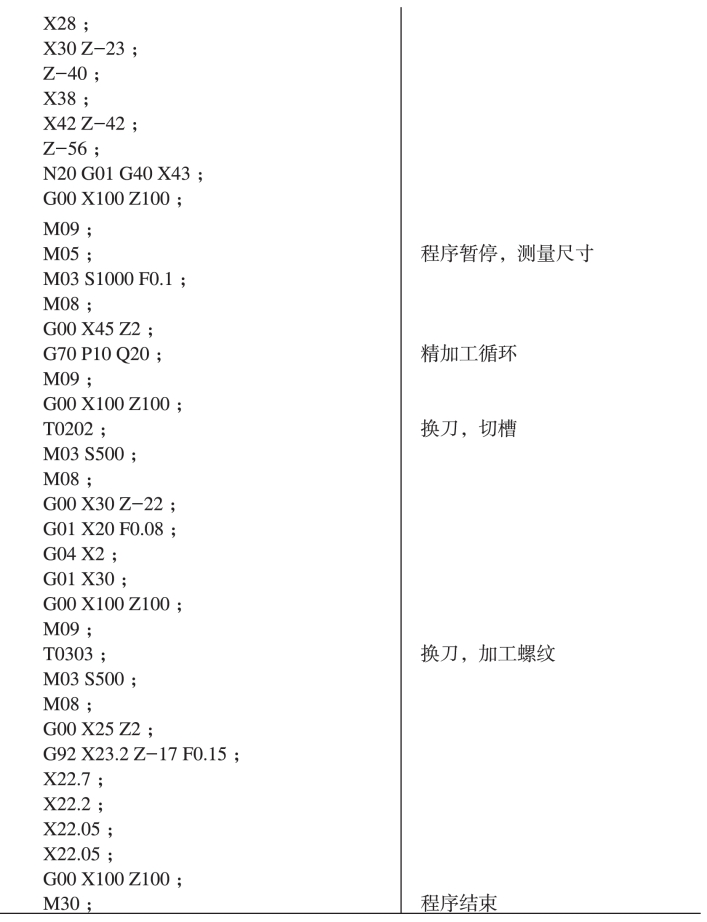

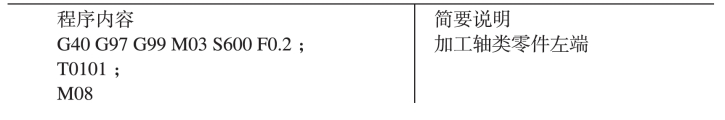

轴类零件加工程序

轴类零件加工程序

四、加工过程

1.设备准备

(1)打开机床电源开关。

(2)机床回参考点。

(3)工件装夹。

(4)安装刀具,使位置正确。

2.产品加工

(1)首件试切,调整刀具和程序参数。

(2)零件自动加工。

(3)检测零件质量,清理入库。

任务评价

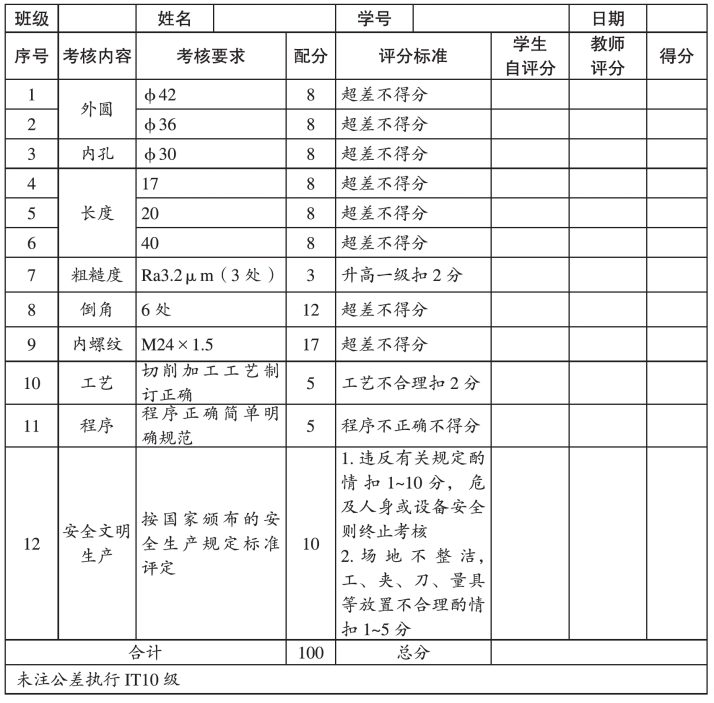

表1-3-14 套类零件评分表

学生任务实施过程的小结及反馈:

教师点评:

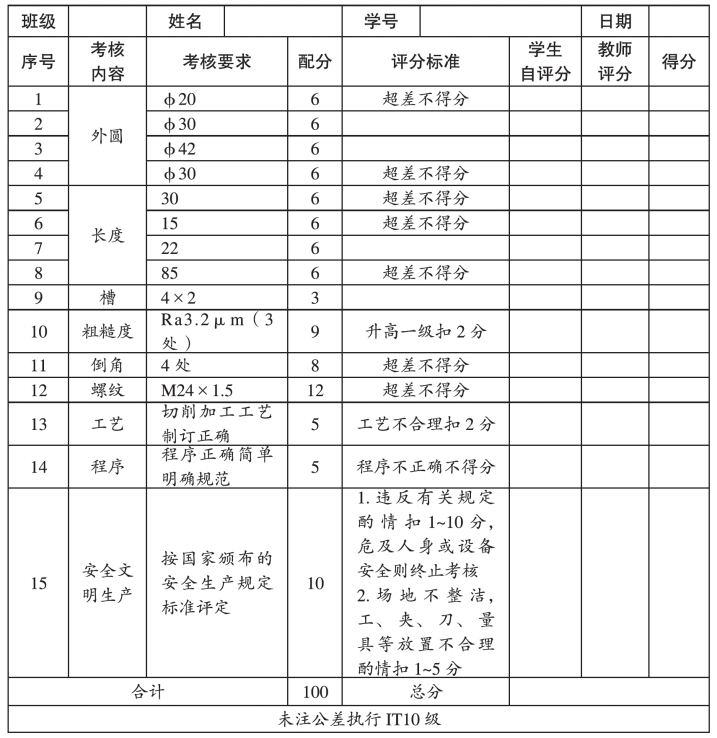

表1-3-15 轴类零件评分表

学生任务实施过程的小结及反馈:

教师点评:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。