任务概述

梯形螺纹是最常用的传动螺纹的一种,牙型为等腰梯形。与矩形螺纹相比,传动效率略低,但工艺性好,牙根强度高,对中性好。梯形螺纹常用于车床上长丝杠等,工作长度长,精度要求高,所以车削时比普通三角形螺纹困难。

任务目标

1.掌握梯形螺纹各部分尺寸计算。

2.掌握G76指令编写梯形螺纹加工程序的方法。

3.能够合理安排加工工艺。

4.加工过程中能够良好地控制尺寸精度。

知识链接

一、任务描述

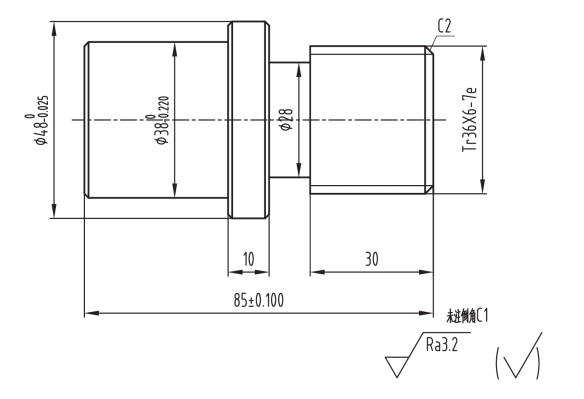

解读图3-2-1零件图的轮廓尺寸,毛坯为φ50×87 mm,材料为45钢,要求根据所学知识编制此零件的加工工艺和加工程序。

图1-3-2 螺杆轴

二、相关知识

梯形螺纹的截面尺寸较大,采用直进法切削很容易出现扎刀现象。在螺纹加工指令中实现斜进法和分层切削法进刀,能有效地避免扎刀现象。G76指令就可以很好地实现这一功能。

1.螺纹切削复合循环指令G76

(1)指令格式

G76P(m)(r)(α)Q(△ dmin)R(d);

G76X(U)Z(W)R(i)P(k)Q(△d)F(f)

说明:m为精车重复次数,从1-99,该参数为模态量。

r为螺纹尾部倒角量,该值的大小可设定在0.0-9.9L之间,系数应为0.1的整数倍,用00—99之间的两位整数来表示,其中L为螺距。该参数为模态量。

α为刀尖角度,可从80°、60°、55°、30°、29°和0°等6个角度中选择,用两位整数来表示,常用60°、55°、30°。该参数为模态量。

m、r和α用地址P同时指定,例如:m=2,r=1.2L,a=60°,表示为P021206。

△ dmin为最小切削深度,用半径编程指定。当一次循环运行的切削深度小于此值时,深度锁定为该值。该参数为模态量。

d为精车余量,用半径编程指定。该参数为模态量。

i为螺纹部分的半径差。i=0时,则为直螺纹。

k为螺纹高度,用半径值指定,单位为μ m。

△d为第一次车削深度,用半径值指定,单位为μm。

X、Z为螺纹终点的绝对坐标,单位为mm。

U、W为螺纹终点的相对起点坐标,单位为mm。

f为螺纹的螺距,单位为mm。

(2)应用

G76指令用于多次自动循环切削螺纹。(https://www.xing528.com)

任务实施

零件工艺分析

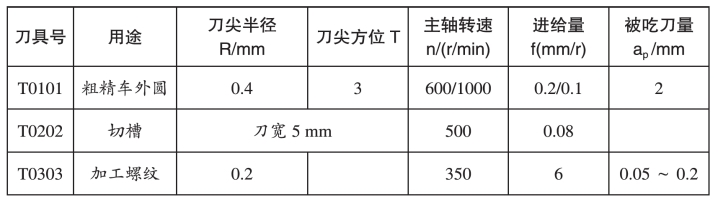

一、刀具及切削用量选择:

刀具及切削用量选择如表1-3-4所示:

表1-3-4

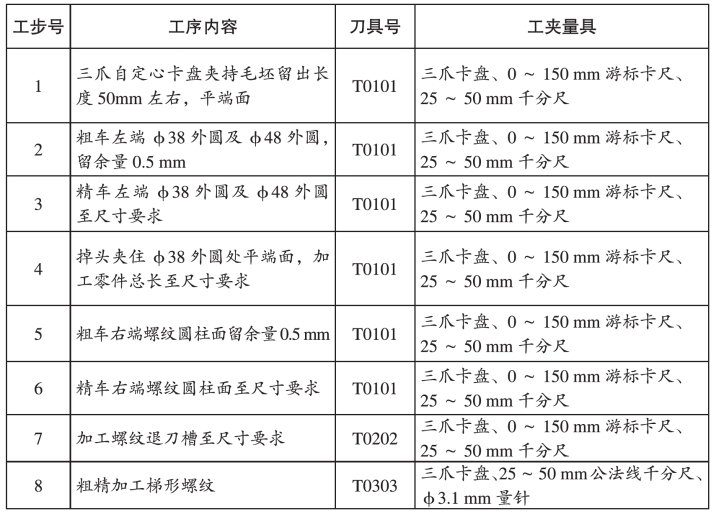

二、复杂轴加工工艺

复杂轴加工工艺表如表1-3-5所示:

表1-3-5

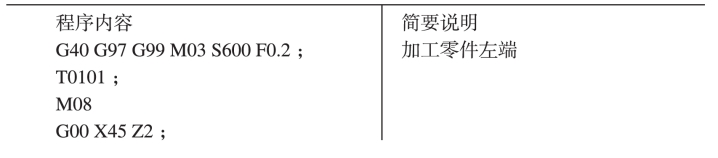

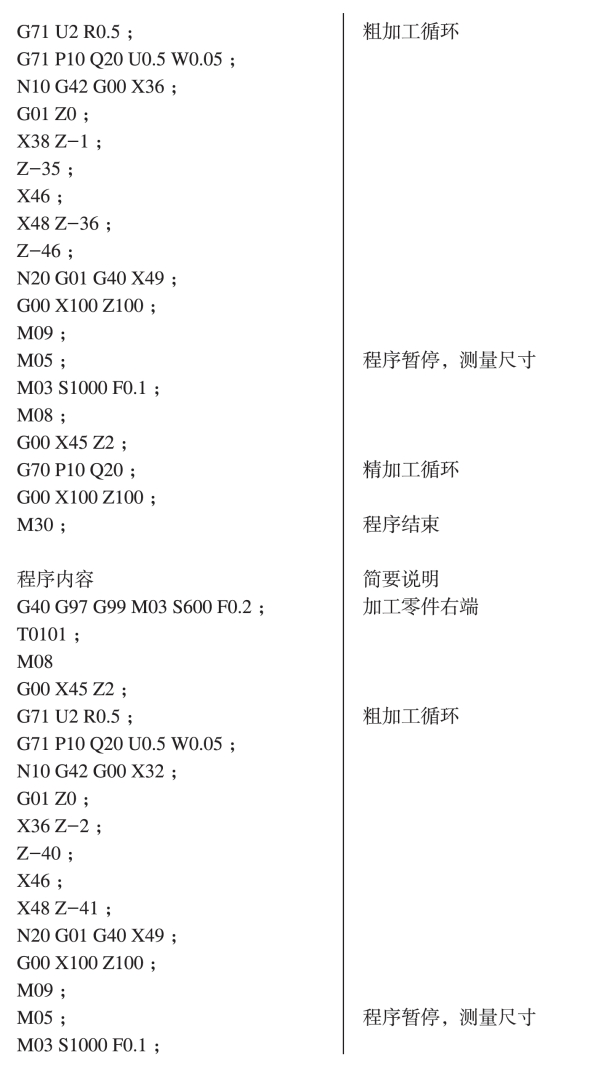

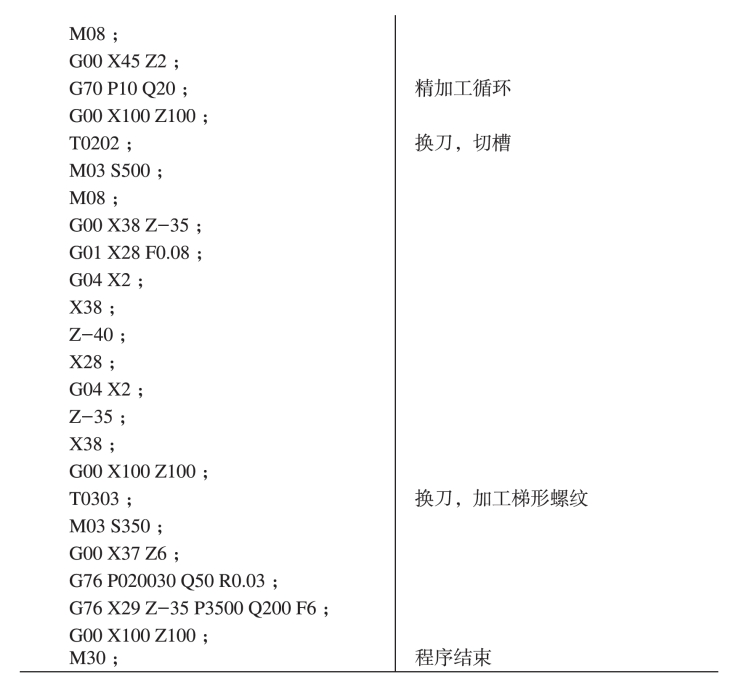

三、程序编制

四、加工过程

1.设备准备

(1)打开机床电源开关。

(2)机床回参考点。

(3)工件装夹。

(4)安装刀具,使位置正确。

2.产品加工

(1)首件试切,调整刀具和程序参数。

(2)零件自动加工。

(3)检测零件质量,清理入库。

任务评价

表1-3-6 任务评分表

学生任务实施过程的小结及反馈:

教师点评:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。