任务概述

带螺纹的零件在机械产品中被广泛应用。根据螺纹螺距特性,螺纹通常可分为等距螺纹、变导程螺纹和多头螺纹。螺纹的数控加工工艺主要有车削加工、铣削加工和攻丝加工等。用不同加工工艺加工不同类型的螺纹时,其数控编程和加工方法也各具特点,本任务以等距螺纹为例展开工艺知识及编程加工学习。

任务目标

1.掌握螺纹加工工艺分析。

2.掌握G32、G92指令的运用及编程方法。

3.独立加工带螺纹轴的零件。

知识链接

一、工作任务

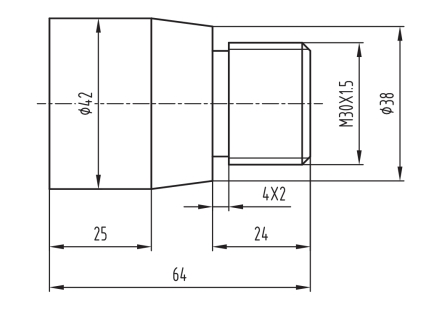

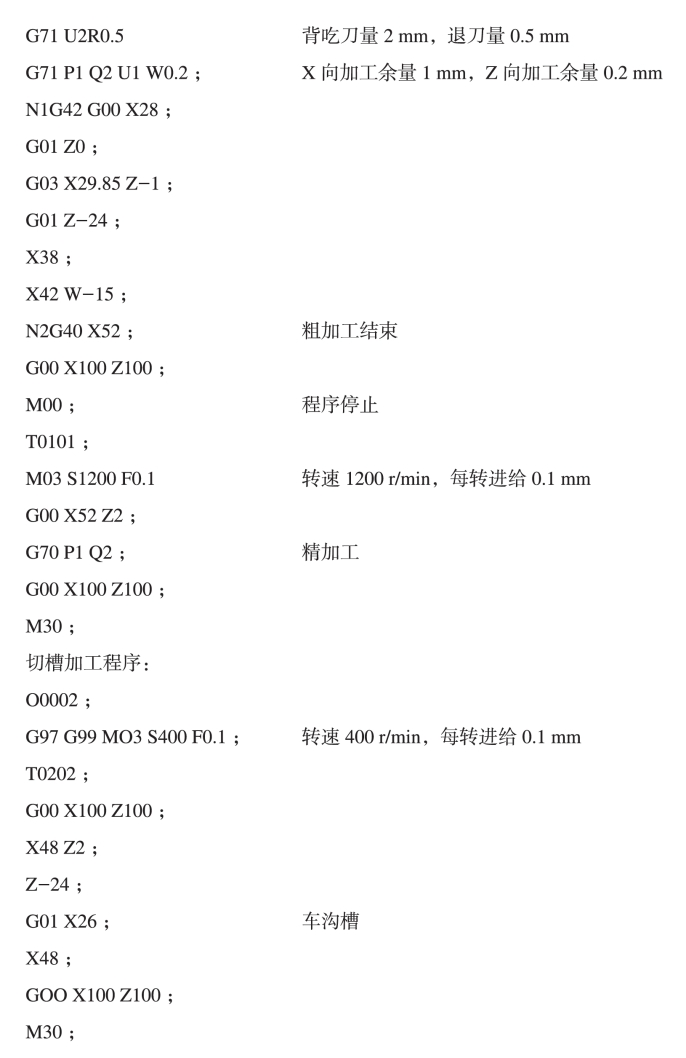

任务要求:如图所示工件,毛坯尺寸为φ50×68 mm,材料为45钢,试编写其外轮廓数控加工程序并进行加工。

图1-2-20

二、相关知识

(一)基础知识

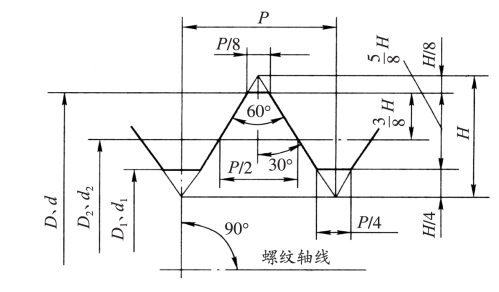

1.螺纹基本尺寸

图1-2-21

表1-2-20 普通三角形螺纹主要部分名称及计算公式

2.螺纹加工前圆柱尺寸确定

①外圆柱面的直径尺寸及螺纹实际小径尺寸的确定

车外螺纹时,需要计算实际车削时外圆柱面的直径d计及螺纹实际小径d1计。

考虑车刀挤压作用,一般取d计=d-0.1P。

螺纹实际小径d1计=d-1.3P。

②内螺纹底孔直径

钢和塑性材料取D1计=D-P。

铸铁和脆性材料D1计=D-(1.05~1.1P)。

直进法螺纹加工 车削过程是在每次往复行程后车刀沿横向进刀,通过多次行程把螺纹车削好。这种加工方法由于刀具两侧刃同时工作,切削力较大,但排屑困难,容易产生扎刀现象,但牙型正确,一般用于车削螺距小于3 mm的螺纹。

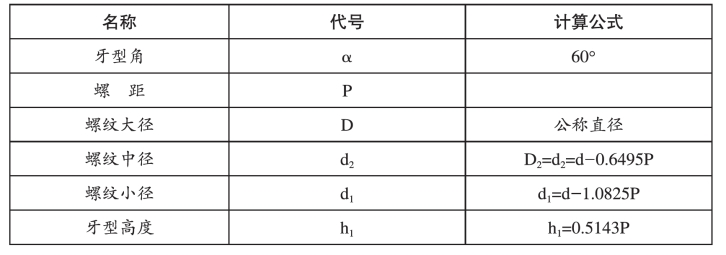

背吃刀量 如果螺纹牙型较深、螺距较大,则可采用分次进给方式进行加工。每次进给的背吃刀量用螺纹深度减去精加工背吃刀量所得的差按递减规律分配。常用螺纹加工切削次数与背吃刀量数值如表1-2-21所示。

表1-2-21

二、加工指令

1.单行程螺纹切削指令G32

该指令用于车削等螺距直螺纹、锥螺纹。

指令格式:

G32 X(U)_Z(W)_F_

X(U)、Z(W)_为螺纹终点坐标,切削圆柱螺纹时,X(U)可省略;

F为螺纹导程,单位mm。对于锥螺纹,角α在45°以下时,螺纹导程以Z轴方向指定;角α在45°~90°时螺纹导程以X轴方向指定。

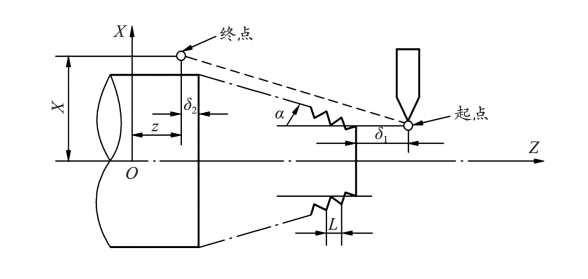

图1-2-22

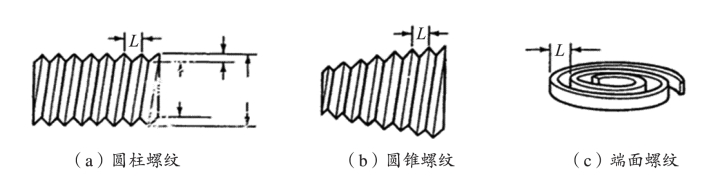

G32指令能够切削圆柱螺纹、圆锥螺纹、端面螺纹(涡形螺纹),实现刀具直线移动,并使刀具的移动和主轴旋转保持同步,即主轴转一转,刀具移动一个导程。

图1-2-23

在数控车床上加工螺纹时,会在螺纹起始段和停止段发生螺距不规则的现象,所以,实际加工螺纹的长度W应包括切入和切出的空行程量,如图1-2-22所示。δ1为切入空刀行程量,一般取2P;δ2为切出空刀行程量,一般取0.5δ1。

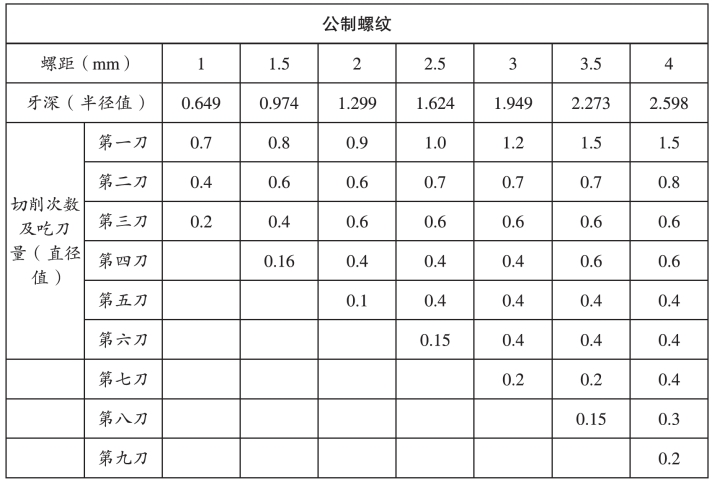

2.螺纹切削单一固定循环指令G92(https://www.xing528.com)

G92是模态指令,在螺纹加工循环结束后用G00指令清除。G92指令可以加工锥螺纹和圆柱螺纹,刀具从循环起点开始按梯形循环,最后又回到循环起点。见图1-2-23。

指令格式:

G92 X(U)_Z(W)_F_;(公制直螺纹切削循环)

G92 X(U)_Z(W)_R_F_;(公制锥螺纹切削循环)

锥螺纹指令格式G92X(U)_Z(W)_R_F_;

指令说明X、Z表示切削终点坐标值;U、W表示切削终点相对循环起点的增量坐标;F为螺纹导程,单位为mm;R为螺纹部分半径之差,即螺纹切削起始点与切削终点的半径差。(加工圆锥螺纹时,当X向切削起始点坐标小于切削终点坐标时,R为负,反之为正,判断方法同G90)。

图1-2-24

任务实施

1.工艺分析

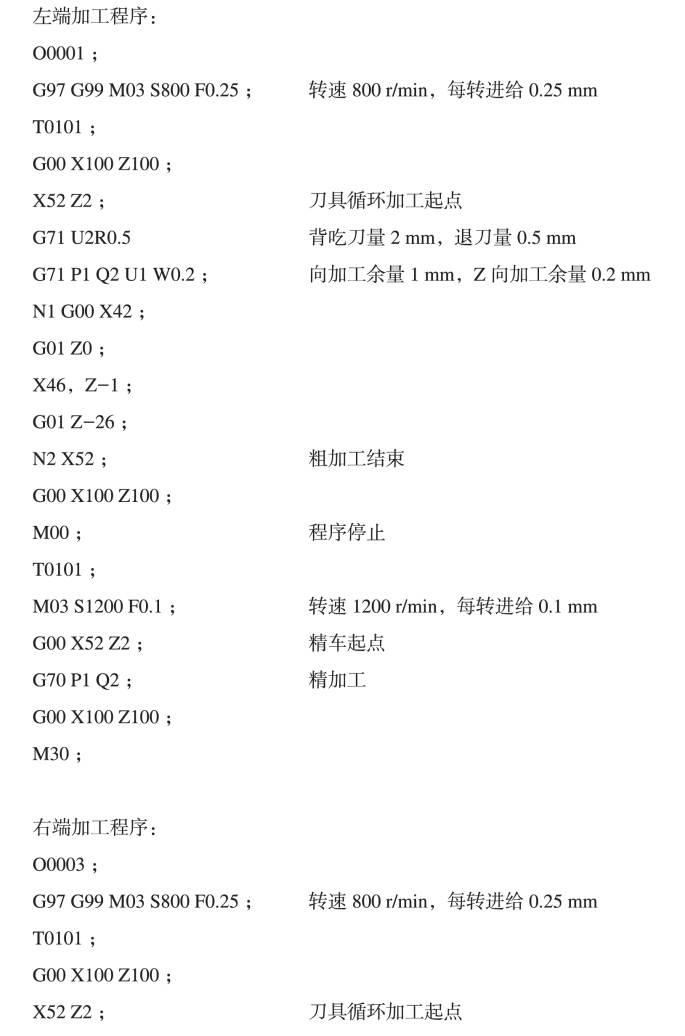

毛坯尺寸为φ50×68 mm,首先选择装夹工件右端,粗精加工左端表面至φ42 mm,再加工右端至尺寸要求。

2.加工工艺卡

编制图示1-2-20螺纹轴加工工艺卡及程序,并操作数控车床完成工件的加工。

表1-2-22 简单外圆加工工艺卡

3.加工准备

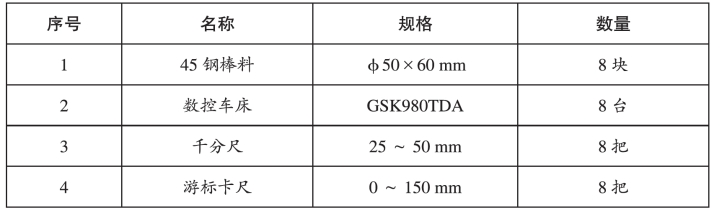

设备、材料及量具见下表。

表1-2-23 设备、材料及量具表

4.参考程序

5.注意事项

(1)工件要装正夹牢。

(2)正确安装螺纹车刀及其正确对刀。

(3)螺纹刀起到点要合理,运行前要反复校验程序。

(4)保证螺纹旋合长度,同时避免刀具与工件碰撞。

(5)遇到紧急情况要快速按下“急停”按钮。

6.零件加工

(1)装夹工件,伸出长度30 mm,找正夹牢。

(2)对刀操作。

(3)粗车、精车到外圆42 mm。

(4)调头装夹并找正,Z向对刀。

(5)粗、精加工右端到规定尺寸,其中将螺纹基圆柱车削到29.85 mm。

(6)车削螺纹,并用环规检验,直到螺纹车削合格。

(7)结束加工,拆卸零件。

7.检测

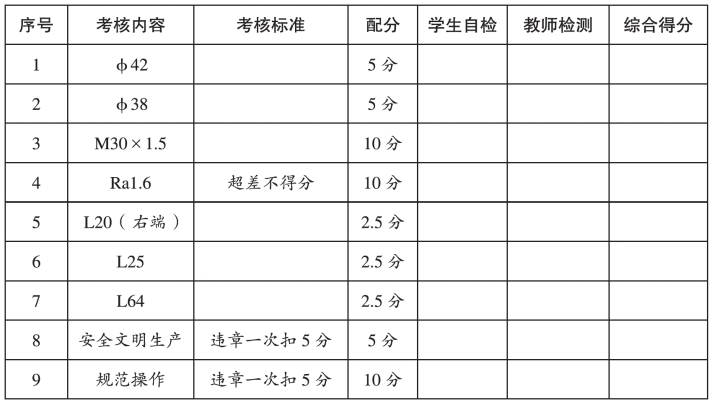

表1-2-24 检测评分表

学生任务实施过程的小结及反馈:

教师点评:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。