任务概述

本任务主要学习数控车床的机床坐标系的概念、工件坐标系的建立原则和方法,学好本任务是正确选择加工工艺、编制工件加工程序的基础。

任务目标

1.知道数控车床的坐标系统。

2.掌握机床坐标系、工件坐标系的概念。

3.掌握机床原点、机床参考点、编程原点的意义。

知识链接

一、数控车床的坐标系与运动方向的规定

(一)建立坐标系的基本原则

1.永远假定工件静止,刀具相对于工件移动。

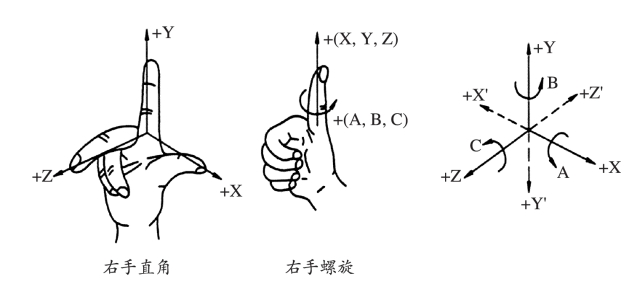

2.坐标系采用右手直角笛卡尔坐标系。大拇指的方向为X轴的正方向,食指指向为Y轴的正方向,中指指向为Z轴的正方向。在确定了X、Y、Z坐标的基础上,根据右手螺旋法则,可以很方便地确定出A、B、C三个旋转坐标的方向。

图1-1-20 右手直角笛卡尔坐标系

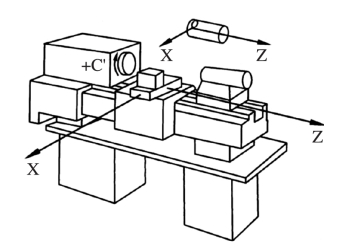

3.规定Z坐标的运动由传递切削动力的主轴决定,与主轴轴线平行的坐标轴即为Z轴,X轴为水平方向,平行于工件装夹面并与Z轴垂直。

4.规定以刀具远离工件的方向为坐标轴的正方向。

依据以上的原则,当车床为前置刀架时,X轴正向向前,指向操作者;当机床为后置刀架时,X轴正向向后,背离操作者。

图1-1-21 卧式车床坐标系

(https://www.xing528.com)

(https://www.xing528.com)

图1-1-22 机床原点

二、机床坐标系

机床坐标系是以机床原点为坐标系原点建立起来的ZOX轴直角坐标系。

1.机床原点

机床原点(又称机械原点)即机床坐标系的原点,是机床上的一个固定点,其位置是由机床设计和制造单位确定的,通常不允许用户改变。数控车床的机床原点一般为主轴回转中心与卡盘后端面的交点。

2.机床参考点

机床参考点也是机床上的一个固定点,它是用机械挡块或电气装置来限制刀架移动的极限位置,作用主要是用来给机床坐标系一个定位。因为如果每次开机后无论刀架停留在哪个位置,系统都把当前位置设定成(0,0),这就会造成基准的不统一。

数控车床在开机后首先要进行回参考点(也称回零点)操作。机床在通电之后、返回参考点之前,不论刀架处于什么位置,此时CRT上显示的Z与X的坐标值均为0。只有完成了返回参考点操作后,刀架运动到机床参考点,此时CRT上显示出刀架基准点在机床坐标系中的坐标值,即建立了机床坐标系。

三、工件坐标系

数控车床加工时,工件可以通过卡盘夹持于机床坐标系下的任意位置,这样一来,在机床坐标系下编程就很不方便。所以,编程人员在编写零件加工程序时通常要选择一个工件坐标系,也称编程坐标系,程序中的坐标值均以工件坐标系为依据。建立工件坐标系是数控车床加工前的必不可少的一步。不同的系统,其方法各不相同。

工件坐标系的设定原则

工件坐标系是指以确定的加工原点为基准所建立的坐标系。

加工原点也称为程序原点或编程原点,是指在编程过程中在工件或图上人为确定的参考位置,是在零件上定义的坐标系的零点。设定的依据是:既要符合图样尺寸的标注习惯,又要便于编程。因此,当编程时,一般先找出图样上的设计基准点,并通常以该点作为工件原点。数控车床上工件原点一般选择在轴线与工件右端面、左端面或卡爪的前端面的交点上。如果以工件原点为坐标原点,建立一个Z轴与X轴的直角坐标系,则此坐标系就称为工件坐标系。数控车床上工件坐标系的Z轴一般是指零件被装夹好后,相应的编程原点在机床坐标系中的位置。在加工过程中,数控机床是按照工件装夹好后所确定的加工原点位置和程序要求进行加工的。编程人员在编制程序时,只要根据零件图样就可以确定编程原点、建立工件坐标系、计算坐标数值,而不必考虑工件毛坯装夹的实际位置。对于加工人员来说,则应在装夹工件、调试程序时,将编程原点转换为加工原点,并确定加工原点的位置,在数控系统中给予设定(即给出原点设定值),设定加工坐标系后就可根据刀具当前位置,确定刀具起始点的坐标值。

任务实施

1.讲解机床坐标系、工件坐标系的概念。

2.讲解机床原点、参考点、工件原点的概念。

3.工件坐标系的设定原则。

任务评价

考察学生对所学知识的掌握情况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。