某公司热轧板厂,以往采用30Cr、40Cr等材质制造的传统轧辊,在使用和堆焊修复中,已经有了成熟的堆焊经验。但随着技术的进步,由于ZUB160CrNiMo半钢作为轧辊材料有其独特的性能,所以轧辊材料已向半钢转化,这就给半钢的堆焊带来了新的课题。

常用的ϕ630轧辊,是在铸造后机械加工而成的,其形状如图5-58所示。

图5-58 半钢轧辊形状示意图

根据钢厂的生产条件,要求对轧辊堆焊具有一定硬度和强度的合金材料,其硬度为30~38.5HRC;强度σb≥352MPa。

1.半钢的材质及化学成分

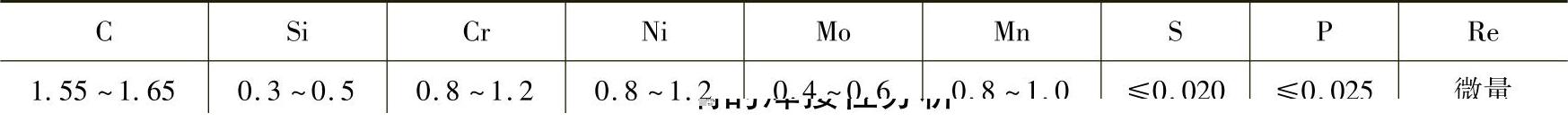

ZUB160CrNiMo为铸造高碳合金半钢,按国家标准GB 1503规定,其化学成分如表5-44所示。

表5-44 ZUB160CrNiMo半钢的化学成分(质量分数,%)

2.半钢的焊接性分析

半钢特点是碳及合金的含量高,淬硬性强,焊接性差,其成分中的Ni、Mn、Mo等元素增加了白点敏感性,容易产生焊接裂纹。实际上,焊接性的好坏一方面取决于C、Mn、Si的含量;另一方面取决于焊接接头的冷却速度。上述三种元素共同影响着热影响区和焊缝的组织。堆焊时,如果冷却速度快,易在堆焊区形成高碳马氏体组织,在焊接应力作用下产生危险的冷裂纹。所以一般须在焊前采取预热措施。

1)热裂纹。C、S、P含量较高时,容易形成热裂纹,S和P是最容易形成低熔点共晶物的元素,其作用会随碳含量的增加而提高。为了消除其有害作用,在选用焊接材料时,要选择碱性焊剂。焊丝中C、S、P含量低,选用含Mn的焊丝加强脱S;在焊接工艺上考虑焊前的整体预热,并控制层间温度等,是防止热裂纹的有效途径。

2)冷裂纹。焊接过程中由于工件局部受热不均匀,焊缝在冷却中会产生很大的拉应力。这种拉应力随温度的下降而增大。冷裂纹的起源,多发生在有缺口效应的焊接热影响区或物理化学作用下不均匀的氢聚集局部地带,它一般在Ms点以下产生;由于在较高温度下大部分扩散氢已逸出金属,因此一般不会引起致裂作用,只有在低温下的扩散氢才具有致裂作用。因此,对冷裂纹的控制,除了严格清理焊丝及工件表面的杂质外,还必须对工件进行焊前预热,并进行焊后热处理。

3.焊材选择及化学成分

根据焊接性分析以及轧辊的工作环境,堆焊层应具有较高的抗剥落性、耐磨性和耐冷、热疲劳性能。堆焊层应含有Cr、Mo、W、V等元素。所以,最终选择了直径4mm的H25Cr3MoMnVA焊丝以及HJ260焊剂。

4.堆焊工艺

1)焊前预热及层间温度。根据半钢的焊接性分析可见,无论是对热裂纹还是冷裂纹,焊前预热及层间温度的控制都是非常重要的。

预热的作用主要有两个方面:一是降低焊接热影响区温度梯度,使其在比较宽的范围内获得组织的均匀分布;二是焊层具有强烈的淬硬倾向,通过预热,可以降低焊接区的冷却速度,从而降低淬硬倾向。预热温度越低,马氏体就越多,焊缝裂纹就越不可避免,堆焊层在使用中越容易出现裂纹,或造成焊层剥离;但预热温度过高,会使硬度降低,耐磨性不足。根据半钢的化学成分等因素综合考虑,预热温度大致应在450~490℃。

在堆焊过程中,还必须严格控制层间温度。层间温度是否均匀,将直接影响到堆焊轧辊表面的组织性能及硬度的均匀性。层间温度控制不好,易使堆焊层在使用中出现鳞状表面。层间温度过高,会使焊道成形不良,脱渣性能差;层间温度太低,焊层会出现裂纹。(https://www.xing528.com)

2)焊后热处理。轧辊堆焊后应力较大,因此要进行焊后热处理,消除焊接残余应力,同时使堆焊弥散强化,提高轧辊的高温性能,获得良好的韧性和塑性。

3)堆焊步骤:

①堆焊应在轧辊粗加工后进行。

②焊丝在焊前应除锈,在250℃下烘干1h,焊剂在同样温度下烘干2h。准备ϕ5mm的HRD—50堆焊焊条,以备局部补焊时使用。焊条在烘干箱内200℃下烘干1h,然后放入保温筒中备用。

③主要焊接参数:埋弧堆焊电流360~400A,电弧电压28~32V;焊接速度27~30cm/min;焊丝伸出长度26~32mm。焊条补焊时的补焊电流为160~200A。

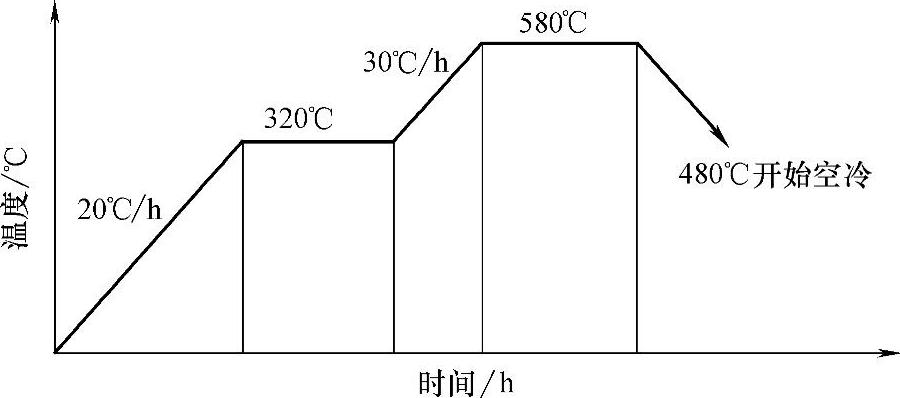

④工件的预热。预热升温曲线如图5-59所示。

图5-59预热升温曲线

⑤堆焊过程中,要始终保持堆焊的层间温度在(500±10)℃。可随时用氧乙炔焰加热,每隔30min定时测量。

⑥堆焊开始后必须连续进行,中途不能停止。

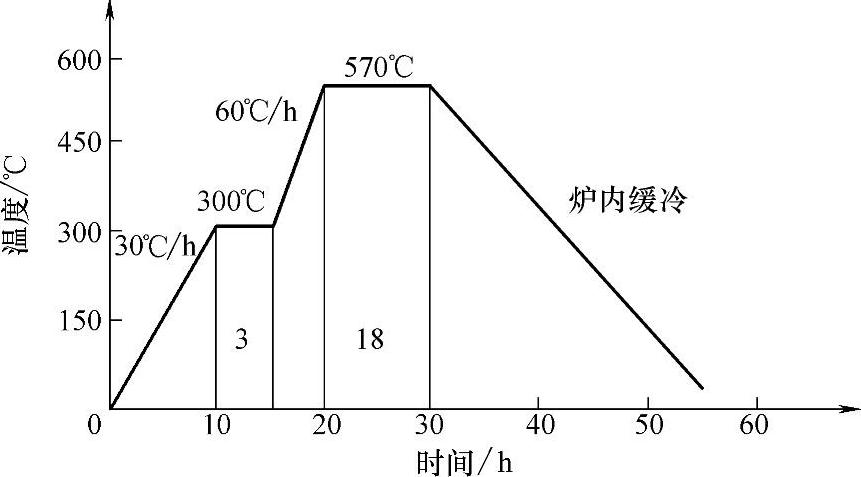

⑦堆焊完成后立即进行热处理。热处理的工艺曲线如图5-60所示。

图5-60 热处理工艺曲线

5.质量检验

1)堆焊表面采用10倍放大镜检查,应无夹渣、气孔、裂纹等缺陷。

2)对轧辊堆焊部位进行超声波探伤。其结果应无夹渣、气孔、裂纹等缺陷。

3)硬度测定应符合GB 1503标准中的各项规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。