1.轧辊概况

某公司中板厂的轧辊母材为ZU60CrMnMo;总长5075mm;辊体尺寸为ϕ1100mm×2350mm;质量26t。此轧辊自1997年堆焊修复后,一直使用至今。近来又接近报废尺寸,须进行二次修复。经检测,轧辊现存在以下问题。

1)轧辊局部疲劳层较厚,表面积瘤多,龟裂处多,网纹现象严重,并有纵向和环向裂纹。

2)在粗车疲劳层时,不断有小块剥落,轧辊内部近表面处创伤严重。

3)网纹深度约5~15mm;裂纹深度约5~25mm。

上述磨损缺陷情况,给第二次修复带来了一定的困难。

2.轧辊原堆焊工艺分析

1)初次堆焊轧辊的工艺流程是:预检→车削疲劳层→探伤→预热→堆焊打底层→中间热处理→预热→堆焊表面工作层→焊后热处理→精车→探伤→检验→使用。

2)原堆焊材料,在堆焊打底层时选用的焊材为焊丝H2Cr13,配用HJ260;堆焊表面层时则选用焊丝H2Cr13,配用HJ260与烧结型焊剂的混合焊剂,堆焊金属组织为马氏体。马氏体本身具有脆性,再经过两次550℃×15h的高温回火(打底层和盖面层各一次),造成大量碳化物聚集、长大,更加降低了基体强度,增加了脆性。

3)表面层采用了混合焊剂,堆焊时通过焊剂向熔敷金属过渡了更多的合金元素,提高了堆焊层的强度和硬度,但也加大了材料的脆性,容易产生裂纹和剥落。

3.解决办法

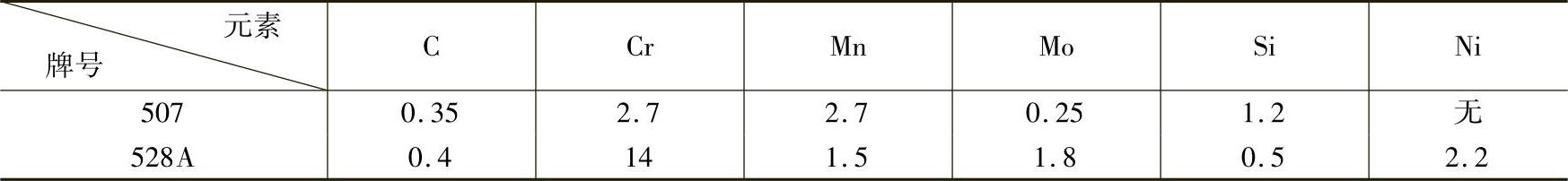

从堆焊工艺的角度来看,必须优化堆焊材料,才能改善使用情况。因轧辊材质为ZU60CrMnMo,钢中碳含量高,要求工作层合金元素较多,因此打底层应选择碳含量低、合金元素含量少、既有较好的塑性、又有适当的硬度的材料;工作层可选择强度高、硬度高、韧性和耐磨性能好的材料。所以选用了507管状焊丝,配合HJ431焊剂打底,硬度值为35~38HRC;工作层选用528A管状焊丝,配合HJ260焊剂堆焊,硬度值为50~55HRC,两种焊丝的化学成分,如表5-43所示。

表5-43 堆焊焊丝的化学成分(质量分数,%)(https://www.xing528.com)

507焊丝属于中低碳焊丝,可稀释母材中的碳含量,减小裂纹倾向;同时碳含量又接近工作层要求,能起到良好的过渡作用;少量的铬元素可增加熔敷金属硬度,保证塑性;锰的作用是除硫,抑制热裂纹的产生;微量的钼可以细化晶粒,稳定组织,减小脆性。

528A焊丝的堆焊层为马氏体不锈钢类合金,堆焊工艺性能良好,堆焊层的摩擦因数小,具有良好的耐冲击和耐金属间磨损性能。可进行多层堆焊无裂纹,堆焊金属能进行机械加工。

4.轧辊堆焊过程

(1)粗车疲劳层 将网状和环形裂纹车掉。局部裂纹可用手工打磨去除,然后在正式堆焊前用手工补平。

(2)探伤 采用CTS—2000型超声波探伤仪对轧辊面进行全部检测,保证不存在影响堆焊的缺陷。

(3)预热 轧辊均匀地加热至300℃左右。

(4)堆焊材料干燥 将管状焊丝、焊剂在200℃进行烘干,保温待用。

(5)堆焊参数 焊接电流450~550A;电弧电压35~40V;轧辊转速600~700mm/min;小车速度2~3mm/min。

(6)层间温度 堆焊过程中轧辊应持续加热,保证层间温度在250~280℃。

(7)热处理 堆焊完成后立即进炉回火,加热温度500~520℃,保温15h,然后在炉内缓冷至100℃以下出炉。

轧辊加工至使用尺寸,经探伤检验合格后安装使用。2004年按上述优化焊材的工艺方法堆焊的轧辊,至今仍然在线使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。