随着现代化热轧板带轧机向大型化、高速化、自动化方向发展,相应对热轧支撑辊的要求也越来越高,对于热轧板带轧机使用的大型支撑辊,应能满足如下轧制的特性要求:

1)具有较高的抗压强度和良好的刚性,足以承受高轧制力和峰值负荷。

2)具有良好的韧性,以避免断辊、辊身裂纹和表面脱落。

3)辊身工作层有良好的耐磨性能和抗疲劳性能,以降低辊耗。

4)辊身工作层具有均匀的组织和硬度,使得全辊面具有均匀的耐磨性能。

5)具有良好的耐磨性,以抵抗热轧过程中高温与润滑或冷却介质的腐蚀。

合金锻钢支撑辊辊身表面硬度可以达到70HSD左右,有良好的耐磨性和力学性能,合金锻钢支撑辊的断裂韧性优于铸钢支撑辊,因此合金锻钢支撑辊已成为目前热轧板带轧机支撑辊的主要首选。

具有大型热轧支撑辊的热轧板带轧机有:宽带钢热连轧机、薄板坯(连铸)连轧机、中厚板轧机、宽厚板轧机等,其热轧支撑辊是各生产线上的重要备品备件之一,每个大型轧钢厂,每年都要消耗大量该类轧辊。轧辊质量的优劣,不仅直接影响其使用寿命,而且对钢材的质量、生产率和生产成本都有很大影响。堆焊方法修复的复合轧辊,不但修复成本低,而且能提高轧辊使用寿命,降低轧辊耗量,合理使用并节约合金元素,同时能提高轧机的效益和产品的质量,是一种有效的技术措施。因此对热轧板带轧机支撑辊进行堆焊修复,进一步提高其性能和使用寿命显得十分重要。

1.堆焊技术要求

对于大型热轧支撑辊,堆焊修复的要求有:

1)堆焊层应满足特定的化学成分。

2)堆焊层应具有适宜的金相组织(包括基体组织和碳化物)。

3)堆焊层要求具有较高的抗剥落性能、良好的耐磨性能和抗疲劳性能。

4)堆焊层应有足够的厚度。

5)堆焊层应有良好的可加工性。

6)连续埋弧堆焊作业中,焊材工艺性能优良,焊渣具有良好的脱渣性(指不沾渣、自动脱渣)。

7)具有较高的(堆焊)生产效率,同时要求使用后能多次堆焊修复。

8)堆焊层经热处理后的硬度及硬度均匀性能满足支撑辊技术要求。

9)堆焊层中不得有裂纹、气孔、夹渣等焊接缺陷。

10)堆焊修复后的大型支撑辊,其上机使用寿命不得低于原辊。

2.堆焊专用设备和辅助装置

由于大型热轧支撑辊堆焊修复量大,一次堆焊4~7t焊丝,连续堆焊时间长,对堆焊设备及相应装备提出了较高的性能要求。

1)大型转动及支撑系统要确保支撑辊实现轴向不窜动的稳定匀速旋转运动,并且无级连续可调。

2)采用单丝多机头(2~4个机头)同时施焊,各机头轴向移动应单独控制,并在堆焊作业时做到同步、稳定、可靠,机头移动采用交流变频调整,调速范围满足堆焊支撑辊连续螺旋参数要求。

3)机头的垂直升降调整过程须平稳,提升高度范围满足堆焊支撑辊参数要求。

4)由于连续堆焊作业时间长,要求整个堆焊系统整个部分都要保持稳定、可靠,不出任何故障。

3.大型轧辊堆焊辅助装置要求

辅助系统中必须有带自动测温、控温系统的电加热(或燃气加热)保温罩装置,目的是为了确保支撑辊堆焊作业过程中的层间温度技术要求,这对于大型热轧支撑辊的堆焊修复尤其重要。另外为了满足长时间的连续埋弧堆焊作业要求,必须配备焊剂自动送给装置。

4.堆焊修复工艺

(1)堆焊材料的选择

1)焊丝的选择。针对大型热轧支撑辊的不同材质(50CrMo、70Cr3Mo、3%CrMoV)以及轧制的特性要求,可选用马氏体不锈钢或耐磨性、强韧性和热稳定性好的Cr-Mo-V(或Cr-Mo-W-V-Nb)低碳热工具钢成分的埋弧堆焊用药芯焊丝材料进行堆焊修复。堆焊焊丝材料合金成分如表5-42所示。

表5-42 堆焊焊丝材料合金成分(质量分数,%)

由于大型热轧支撑辊母材的碳含量或合金含量过高,为确保母材和堆焊金属之间的良好冶金结合,即保证二者具有强韧性俱佳的结合性能,在工作层材料堆焊前,应先使用低碳、抗压强度较高的焊丝材料进行过渡层堆焊。为进一步降低母材和堆焊层界面的脆化以避免支撑辊在使用过程中产生局部剥落,在过渡层材料堆焊前,可先实施打底材料的堆焊。

为满足大型热轧支撑辊的轧制特性要求以及堆焊技术要求,辊身工作层堆焊金属基体组织设计为强度高、相对韧性好的单一低碳回火马氏体,同时在基体上分布着均匀细小的弥散合金碳化物。

原辊使用中发生的辊面局部剥落情况,经微观断口组织分析,造成的原因大多为片状或长条状的非金属夹杂物,要对焊丝材料的纯度提出较高的要求,即尽可能降低S、P、H以及有害的非金属及杂物(硫化物、硅酸盐、氧化物等)含量。焊丝直径为3.2mm或4.0mm。

2)焊剂。选用专门研制生产的碱性烧结焊剂DY-SJ414。碱性烧结焊剂的渣系为MgO-Al2O3-CaF2-SiO2,碱度BⅡw≥1.8,化学活性系数Af=0.15(或选用HJ260焊剂)。

选用此焊剂的原因如下所述。

①提高焊剂碱度可以降低焊缝金属的氧含量和硫含量,提高其韧性和抗裂能力。(https://www.xing528.com)

②为解决高温脱渣问题,应降低焊剂的化学活性(熔炼焊剂HJ260的化学活性系数Af≈0.46)并加强脱氧。

应用实践表明,选用的国产碱性烧结焊剂DY-SJ414具有优良的工艺性能,完全满足大型热轧支撑辊的堆焊要求。

(2)堆焊修复工艺方案

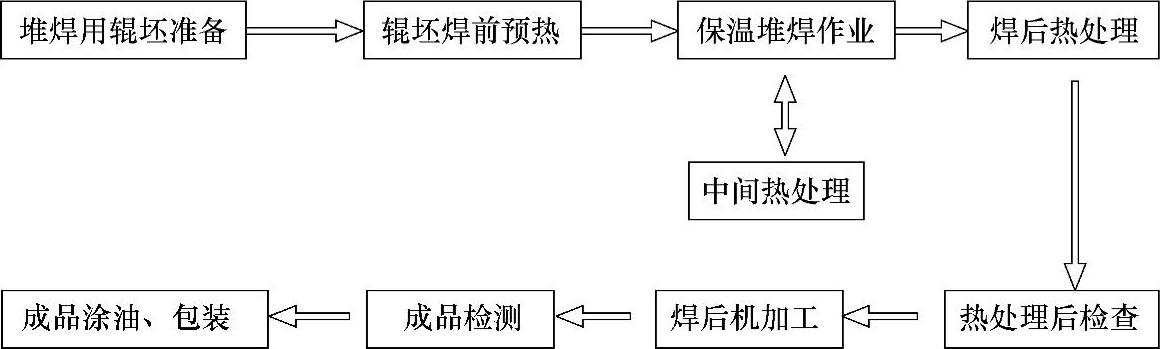

大型热轧支撑辊堆焊修复工艺流程图如图5-51所示。

图5-51 大型热轧支撑辊堆焊修复工艺流程图

1)堆焊用辊坯准备。堆焊修复前,对旧辊辊坯进行疲劳层车削、超声和磁粉(或渗透)探伤、局部缺陷焊补、保证堆焊工作层厚度车削的准备工作。

①辊颈探伤。在辊面加工前,对辊颈进行超声波和渗透探伤,若发现有严重缺陷(特别是辊身与辊颈过渡区内),则终止对该辊的后道加工。

②辊面车削加工。将辊面疲劳层完全去除,并车削至满足堆焊层厚度的要求。

③局部缺陷焊补。对于局部缺陷,要确保缺陷完全清除,车削较深之处,可采用打底和过渡层焊材进行焊补,使之平整。

④辊面探伤。对以车削辊面进行检测,检查疲劳层是否车削干净及辊身是否存在裂纹等缺陷,否则须继续车削,如果超声探伤辊坯有严重内伤,则不允许再进行该辊坯的堆焊修复工作。

2)焊前准备工作。辊坯预热前,要在辊身的两端装上挡环。挡环为焊接式(一次性),用薄钢板(厚度不小于6mm)制成,并环向对接点焊在辊身两端。挡环的作用是拖住焊剂,防止在堆焊时熔渣流淌,从而保证在辊身两端得到良好的堆焊层形状。

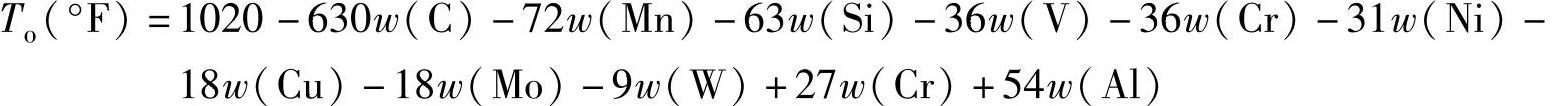

3)预热。预热的主要目的是降低堆焊过程中堆焊金属及热影响区的冷却速度,降低淬硬倾向并减少焊接应力,防止母材和堆焊金属在堆焊过程中发生相变导致裂纹产生。预热温度的确定须依据母材以及堆焊材料的碳含量和合金含量确定,参考公式:

注:℃=5/9(°F-32)。

堆焊过程中应控制预热及层间温度高于Ms点,避免焊丝堆焊金属时发生马氏体相变及淬火效应,使整个堆焊层焊完之后在热处理电炉中同时进行马氏体转变,只有这样才能保证堆焊层的组织、硬度均匀性。由于大型热轧支撑辊母材及堆焊厚度较大,堆焊应力大,应提高预热温度和层间温度,将预热温度确定为400~450℃,焊道层间温度控制在350℃以上。在预热过程中要求:预热升温速度不大于25℃/h;预热保温时间根据支配辊外径尺寸大小来确定(原则是确保从外到内热透)。

4)保温堆焊作业:

①施焊前,选用焊丝和配用烧结焊剂分别按其要求进行烘焙,以去除水分。

②使用具有下降电源特性的直流电源,配备带自动测温、控温系统的电加热(或燃气加热)保温罩装置和焊剂自动送给装置,在大型轧辊自动埋弧堆焊专用设备上,进行多头单丝圆周方向连续螺旋自动埋弧堆焊。

③堆焊过程必须连续施焊,中途不允许停止。如遇意外情况停焊时,在层间温度保温装置不能保证支承辊层间温度时,应尽快进炉按预热温度要求保温。

④进行圆周方向螺旋线堆焊时,为防止在辊身两端出现“缺肉”现象,在辊身的两端,即始焊部位和终焊部位,均应先沿圆周方向堆焊一周(即在不移动堆焊机头的情况下堆焊一周),然后再进行螺旋线堆焊。同时为保证个堆焊层间的均匀性,堆焊时应使个堆焊层间的焊道位置相互错开1/2焊道宽度。

⑤对于ϕ4.0mm药芯焊丝,焊接规范为:焊接电流400~450A;焊接电压27~32V;焊接速度400~500mm/min(指轧辊堆焊层转动圆周线速度);相邻焊道搭接大于50%,具体搭接量应视焊道平整光滑情况;焊接极性采用直流反接;采用具有弧压反馈的下降特性的电源;埋弧导前距离取决于轧辊直径,一般在12.7~50.8mm范围内,具体导前距离视焊道成形情况而定;焊丝伸出长度为25~35mm;焊道层间温度为350~400℃。

5)中间去应力处理。由于大型热轧支撑辊的堆焊厚度较大(70~80mm),如果一次连续堆焊完成,虽然始终保持在较高的预热和层间温度下,但仍将使堆焊金属产生非常大的焊接累积应力,该累积应力的存在,将大大增加堆焊辊产生裂纹的倾向,严重时将发生支撑辊开裂的事故。因此在堆焊厚度达到20~30mm时,进行中间去应力热处理,以降低和消除焊接累积应力。去应力热处理温度要求控制在480~500℃,时间则由堆焊厚度来决定。

6)焊后热处理。焊后热处理的主要目的是改善焊后组织和消除焊接应力。堆焊修复支撑辊的焊后热处理应在专用的热处理电炉中进行,要求炉内温度均匀性好,温度测定准确,控温过程精确。堆焊支撑辊完毕后,应立即吊装热处理电炉进行回火处理,送炉过程中可用厚石棉垫包裹以防止轧辊温度快速下降,炉膛初始温度应在支撑辊预热温度或层间温度要求范围内,升温过程中,为保证温度均匀,升温速度要缓慢;降温过程中,为防止产生新的应力,也应缓慢冷却。为充分发挥材料的性能,选择在550~565℃进行中高温回火,以产生充分的弥散强化效应。回火后,待支撑辊逐渐冷却至50℃以后才可以出炉;并在静止空气中自然冷却至室温。

7)热处理后检查、机加工及成品检测。对经过焊后回火处理的堆焊支撑辊进行粗加工,然后进行半成品检验,包括超声波探伤、硬度检查、外观检查、几何形状及粗加工尺寸检查等。堆焊层的着色探伤(PT)或磁粉探伤(MT)检查要在支撑辊最终机械加工完成后进行。

(3)堆焊层缺陷的焊条修焊工艺 对于丝极埋弧堆焊方法,在堆焊层中出现的局部微小缺陷,如缺肉、咬边、夹渣、气孔、裂纹等,可采用焊条电弧焊方法进行补焊修复,修复工艺如下:

1)焊前要用砂轮打磨方法除去缺陷,并进行着色探伤检查。确认缺陷已完全清除后,才可进行修焊。

2)用煤气或氧乙炔焰进行局部预热,要保证缺陷周围50mm范围内预热温度不小于300℃。

3)选用与堆焊层化学成分相同或接近的堆焊焊条产品牌号,直径为3.2mm,使用前在300~350℃烘焙1h。

4)选用较小的焊接电流,通常为90~110A,采用直流电源,焊条接正极,为了防止出现焊接裂纹,要采用热锤击焊缝的方法。补焊修复可在焊后热处理后进行,修焊后不进行热处理。

5.堆焊修复热轧支撑辊的质量检查

在支撑辊的堆焊修复过程中,要按照事先编制的“质量检查要领书”中规定的内容进行严格的检查,以保证堆焊修复辊具有合格的化学成分、力学性能和特殊需求性能,外部尺寸符合粗加工图纸要求,金相组织、硬度、超声波探伤(UT)、磁粉探伤(MT)或渗透探伤(PT)合格。在堆焊修复过程中的质量检查项目主要有:

1)焊前辊坯检查。对须进行堆焊修复的支撑辊坯,核对合格证的数据,并进行辊径(特别是辊身部位)的质量(UT、MT或PT)和尺寸(保证堆焊层厚度车削)检查。

2)温度检查。按照《质量检查要领书》中规定的辊坯预热规范进行预热温度检查,堆焊过程中用接触式表面温度计测量工件的层间温度,测温部位选在辊身的两端和中心,层间温度要比预热温度低20~50℃,并在堆焊过程中保持这一温度。

3)堆焊参数检查。在堆焊过程中随时检查焊接电流、电弧电压、焊接速度、机头移动速度、焊弧导前距离、焊道成形及尺寸等堆焊参数,并填写在记录表内。

4)外观质量检查。在堆焊过程中应随时检查堆焊层的外观质量,包括焊道成形、有无裂纹、气孔、夹渣、咬边等焊接缺陷,如有缺陷应及时处理。

5)焊后检查。焊后要进行宏观检查、尺寸检查和堆焊层质量检查,在确认无堆焊缺陷、堆焊层有足够的加工余量的情况下,才能进行焊后热处理。热处理完成后对辊面进行车削加工(留出后道磨削加工余量),然后进行表面硬度检查、最终尺寸检查、外观检查和超声波探伤(UT)检查(含辊径的重新检测)。堆焊层的渗透探伤(PT)或磁粉探伤(MT)检查在支撑辊最终机械加工完成之后进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。