1.钢球轧辊的形状和特点

钢球轧辊是合金辊,硬度高,工作温度为800~1000℃,要求有较好的韧性。钢球轧辊呈圆形,有各种直径,中心是空心,体积小,质量为0.3~0.5t,孔形是螺旋形。

钢球轧辊材质是35CrMnSi,轧辊毛坯是锻件,加工后要经热处理,使辊的硬度达到45~50HRC,才能够满足使用要求。

钢球轧辊的特点有:轧辊中心是空心,空心中有键槽用来装轴,轴和辊分为两体;轧辊孔形是螺旋形,两辊为一副。

2.钢球轧辊堆焊材料的选择

钢球轧辊材质是35CrMnSi,它表面硬度较高,并且耐高温、耐磨,又有较好的韧性,根据这些条件来选定堆焊材料,堆焊材料主要分为焊丝和焊剂两种,首先,按照35CrMnSi化学成分进行研究分析,先选定比较相似的30CrMnSi焊丝,化学成分见表5-39。

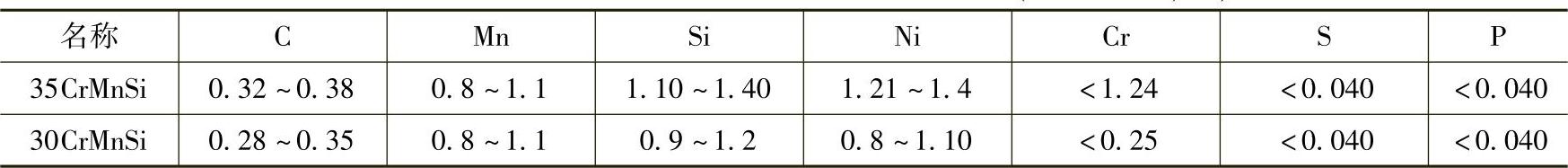

表5-39 35CrMnSi和30CrMnSi的化学成分(质量分数,%)

从化学成分上看,30CrMnSi焊丝比较理想,经过堆焊试验,焊肉达到35CrMnSi材质的标准要求。

焊剂在堆焊过程中起双重作用,既能使熔化金属的溶池与空气分隔开,又能使熔融的焊剂与液态的熔融金属在电弧热作用下起化学作用。

根据焊丝30CrMnSi化学成分分析,用431焊剂为好,有以下优点。

1)能保证堆焊层的正常形成。

2)能保证堆焊层金属少产生气孔。

3)能保证电弧燃烧稳定不断弧。

4)能保证凝固后熔渣容易脱落。

5)能保证堆焊层得到需要的化学成分。

6)在熔化时对人体没有害处。

7)能够增强硬度和韧性。

8)能在熔焊时有脱硫、磷作用。

以上选定焊丝30CrMnSi和431焊剂,堆焊后焊缝金属化学成分和35CrMnSi材质相似。

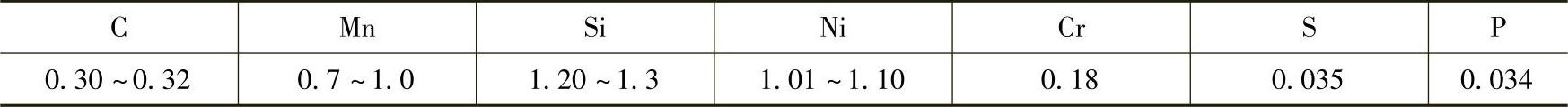

堆焊层的化学成分见表5-40。

表5-40 堆焊层的化学成分(质量分数,%)

3.钢球轧辊堆焊工艺

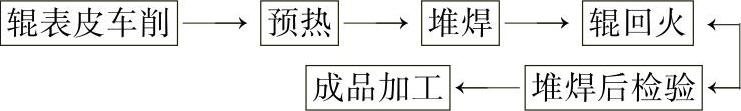

钢球轧辊堆焊工艺流程如图5-50所示。

图5-50 钢球轧辊堆焊工艺流程图

第一环节:轧辊堆焊前必须进行表面清理,把将要堆焊轧辊表面的铁锈油物及裂纹全部用车床除净,以保证轧辊堆焊后的质量。

第二环节:将轧辊放入加热炉中,经过预热使轧辊达到一定温度。

第三环节:进行轧辊堆焊。(https://www.xing528.com)

第四环节:轧辊堆焊后要进行缓慢冷却,目的是消除焊层应力、防止裂纹和容易加工。

第五环节:堆焊层焊后要进行外观检查,检验是否有裂纹、气孔、砂眼、夹渣、焊瘤等缺陷。

钢球轧辊堆焊的准备工作可分为五方面:

1)堆焊设备有以下六种。

堆焊轧辊专用车床 1台

堆焊埋弧焊机1000A 1台

轧辊堆焊电气设备 1套

焊剂回收设备 1套

除锈焊丝机 1台

预热电炉 2座

2)钢球轧辊堆焊前要车削2mm深度,如发现有裂纹或夹渣、砂眼,再深车削。

3)堆焊轧辊前清理轧辊表面油污、铁锈杂物等。

4)堆焊轧辊前焊丝除锈,焊剂在烘干箱里经200~350℃烘干2h。

5)堆焊轧辊前在350~400℃进行预热。

4.钢球轧辊预热

钢球轧辊堆焊前的预热是一项不可缺少的工序,是防止堆焊层裂纹最有效的措施,轧辊预热后,能减少堆焊金属的冷却速度,减少堆焊层液态金属的结晶裂纹等,另外钢球轧辊预热后堆焊,缓慢冷却使基体金属的温度在马氏体相变点以上,可以进行比较充分的分解,避免堆焊金属的马氏体相变和防止焊缝区附近裂缝的产生。

钢球轧辊预热方法:钢球轧辊放入加热炉后,以35~40℃/h的加热速度进行加热,加热到400℃恒温保3h后,进行堆焊,在堆焊时层间温度保持在200~250℃,保证钢球轧辊内部组织不发生变化,不产生内应力,为堆焊创造良好条件。

5.堆焊参数

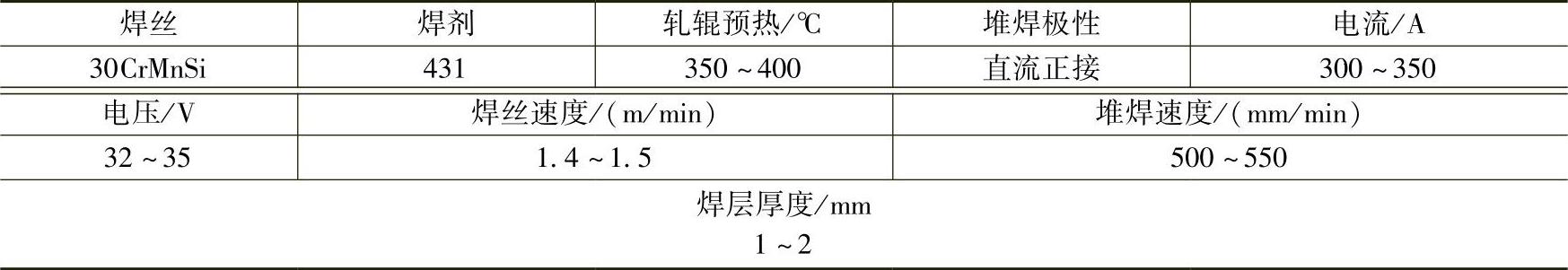

钢球轧辊堆焊要想有较好的效果,一定要选择合适的焊丝和焊剂,还要采用合理的堆焊规范。掌握正确的操作规程,钢球轧辊堆焊见表5-41。

表5-41 钢球轧辊堆焊参数

钢球轧辊和其他的轧辊不同,需要采用低电流低电压薄层堆焊的方法,这样能够使电弧燃烧时焊丝中的合金元素烧损较少,具有所需的化学成分硬度及金相组织。

6.钢球轧辊堆焊方法

根据钢球轧辊预热,堆焊前准备工作做好后,堆焊工作就完成了60%。堆焊钢球轧辊有一定困难,难在螺旋形孔的堆焊,所以需要有丰富经验的焊接工人操作。

①机床转动角度。在堆焊钢球轧辊中,为了不使熔剂在金属熔化时流失,保持堆焊层良好成形,必须保证辊孔型在水平线上或倾斜最小度数,这样堆焊机床就要倾斜一定角度来保证孔型在水平面上进行堆焊。机床转动角度要根据孔型斜度来决定。

②焊机小车行走速度。堆焊钢球轧辊中,轧辊车床转一周,焊机小车横向移动15mm,所以要求焊机小车和机床转速要相互配合,才能使堆焊层均匀形成。

③堆焊操作工技术必须熟练,注意力集中,要掌握机床转速、焊机小车速度、焊接电流、送丝速度等参数的调节方法,才能堆焊好轧辊焊缝。

7.钢球轧辊堆焊后回火工作

钢球轧辊经过以上工艺过程堆焊完成后,就要进行回火。回火的目的主要是获得较好的韧性、便于加工,消除内应力。回火的方法为把堆焊好的轧辊放入加热炉内,然后以每小时60~70℃升温,直至达到650℃,进行恒温3~4h停炉再以每小时30~35℃随炉冷却,一直降到200℃左右出炉,冷却到室内温度,最后进行车削,加工好以后再进行热处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。