热轧辊是轧钢厂的主要备件,辊的质量好坏对轧制量有重要影响。目前,全国各大、中、小轧钢厂对轧辊堆焊技术非常重视。堆焊轧辊不但给国家节约了资金,而且增强了辊耐磨性,延长了使用寿命,提高了轧值量,为社会带来了经济效益。现介绍堆焊热轧辊ϕ650mm、ϕ550mm的工艺过程。

1.堆焊材料的选择(焊剂与焊丝)

堆焊轧辊质量的好、坏关键是选好焊接材料。堆焊材料应具有增强耐磨性,延长辊寿命,提高轧制量的功能。

1)焊剂。焊剂是决定堆焊金属质量和使堆焊过程顺利进行的重要材料。它最主要的作用是“埋弧”,使堆焊区隔绝空气,从而防止空气中的氧和氮对液态金属熔池的作用,防止金属飞溅,并使堆焊焊缝成形良好。

焊剂作用:

①保证稳定燃烧。

②保证焊缝金属得到稳定的化学成分和力学性能。

③堆焊时能尽可能地使有害元素如S、P的析出。

④高温时有合适的熔化温度和粘度,凝固冷却有良好的造渣性。

⑤不易吸潮(这对防止产生气孔有利)和有足够的颗粒强度。

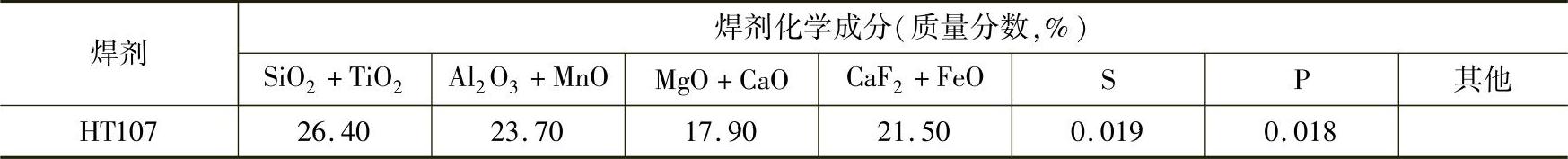

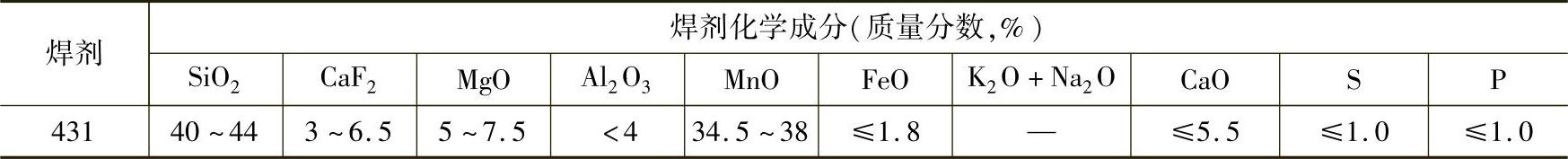

用于轧辊堆焊的焊剂主要有:焊剂HT107和431,它们的化学成分见表5-36、表5-37。

表5-36 焊剂HT107的化学成分

表5-37 焊剂431的化学成分

焊剂431:是熔炼型的高锰高硅低氟焊剂。焊剂431则呈红棕色到浅黄色玻璃状。粒度为0.4~3.0mm,可用交直流电焊机。这种焊剂在埋弧焊时,工艺性能较好,电弧稳定,造渣容易,焊缝平整美观。但抗锈能力较差,在轧辊堆焊时一般配合用于恢复轧辊尺寸,而不提高耐磨性。

焊剂在使用时应是干燥的,使用前须经250℃烘焙1~2h,另外在焊剂中不应混有相异材料,例如铁屑、纸屑、焊渣壳等,这些都将在堆焊时塞在输送焊剂的软管中,另外,烟蒂头、油污等的混入则会影响到焊缝的质量。

2)焊丝。在轧辊堆焊中,常用的焊丝是瑞达焊业有限公司生产的药芯焊丝YD250(m)和YD224(m),第一层采用YD250(m)配用431焊剂,也叫打底层,第二层采用YD224(m)配用107或ST414高碱度烧结焊剂。

2.堆焊设备

轧辊的堆焊设备是:自动焊车,供给焊接电源的硅整流直流弧焊机,轧辊堆焊车床及轧辊加热炉等。

1)埋弧堆焊机。堆焊轧辊时的焊接电源宜选用直流弧焊机,因为堆焊时,直流弧焊机电弧的稳定性强,能形成质量较好的焊缝,另外,根据焊丝材料及焊接的要求也有必要选择直流焊机,所以,采用ZXG-1000R硅整流自动焊机。

这种自动焊机是新式产品,根据多次使用可知,电弧、送丝、调节器的设计都是合理的。它主要是由自动焊车、控制盒、送丝机、电流表、电压表构成。这种自动焊机适合焊接倾斜0~15°位置的焊缝。但这种焊机满足不了堆焊轧辊的需要,所以进行了五项改装:

①机头横臂伸长。

②原有的装焊丝盘改装为大型转盘。

③机头导电杆整个改装。

④焊剂漏斗改大。

⑤改变小车速度。

经过改装可成为一套堆焊机。

2)轧辊的堆焊车床。将一个旧轧辊车床改制成堆焊车床。一般对堆焊车床的要求是:

①轧辊在车床上旋转应当是均匀的,没有跳动和间歇。

②车床圆周速度范围2.0~2.5r/min。

③轧辊上下床方便,堆焊工操作便利。

3)轧辊加热炉。轧辊加热炉主要作用是对轧辊在焊前预热及焊后退火,当采用高合金钢堆焊时,预热与退火为重要的环节,对轧辊加热炉的设计和制造要予以足够重视。

轧辊加热炉采用车底式炉子,用耐火砖砌和保温棉板粘接而成,共建成三座。炉膛内各装一台电平车,采用电加热。

每个炉膛左右两侧各铺设ϕ3.5mm的电阻丝九根,每三根组成一组。左右各三组,每组功率为24kW,每个炉总功率为144kW,电阻丝为Y接法。在使用时,中间一组可用仪表(XWB—101型自动平衡记录仪)进行恒温控制,下面几组用手控。炉温经过热电偶在自动平衡记录仪上记录。

3.堆焊工艺

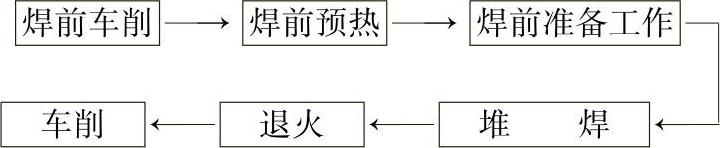

轧辊堆焊工艺的流程如图5-44所示。

图5-44 工艺流程图

1)焊前准备(轧辊的焊前车削、预热及检查)。

①焊前准备。轧辊在第一次堆焊前要车削去一层表面金属,尤其在堆焊轧辊用YD250(M)这类高合金钢焊丝时,这是为了避免轧辊的表面层金属对焊丝合金成分的影响。因此一般来说,要求堆焊三层以上才能使轧辊工作表面层的化学成分趋近于焊丝成分,这样要求的车削量是较大的。对ϕ650mm轧辊来说,其槽孔底部应比原要求车深5mm左右,侧壁约比原来车深3~4mm。

第一次堆焊的轧辊往往是已经使用过的,因此焊前车削要注意槽底的环状裂纹和网裂,务必全部除去,特别是环裂,否则极易在堆焊和使用时,由于冷热不断交替,使裂纹迅速扩大,而导致断辊事故的发生。经过车削待焊的旧轧辊,不能再沾上油污等物。采用YD250(M)焊丝堆焊的轧辊,在使用后一般不再进行焊前车削,但焊前要严格检查在轧槽中是否有裂纹,若有则要除去。

②轧辊的预热。轧辊的预热主要是减小堆焊层的剩余应力和防止裂纹产生。轧辊在预热时,尽量要热透,以减小轧辊表面与中心的温度差。

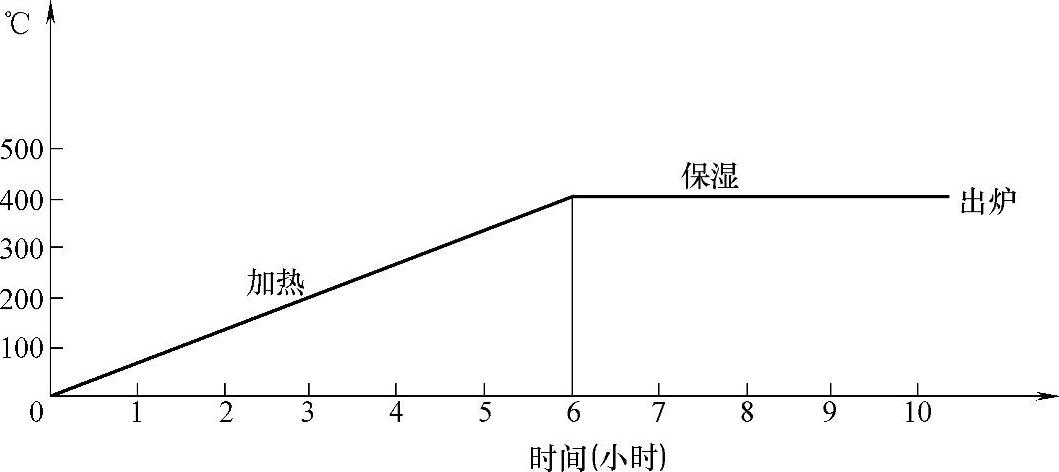

轧辊的预热温度越高,对防止裂纹越有利,经过计算证明,预热到400℃时,将使劳动条件大大变坏,同时自动电焊机的部件损坏速度也大大加快。因此预热温度应根据不同堆焊材料的马氏体转变温度来确定,轧辊的焊前预热温度定为350℃左右。轧辊预热的升温曲线如图5-45所示。(https://www.xing528.com)

图5-45 轧辊预热的升温曲线图

轧辊预热后,其表面温度可用WREA—891M型接触式表面温度计来测量。

③其他的准备工作:

a.为了使堆焊过程能顺利进行,减小堆焊时的临时事故,所以要求在焊前对机械、电气设备及线路等进行全面仔细的检查。

b.有槽孔的轧辊,在堆焊前需准备好标准的堆焊孔型样板以备堆焊检查用。

c.焊丝、焊剂应根据堆焊的要求准备妥当。

2)堆焊。

①堆焊参数。堆焊电流350~470A,电弧电压28~32V,焊接速度345mm/min。

②堆焊中须注意的问题。

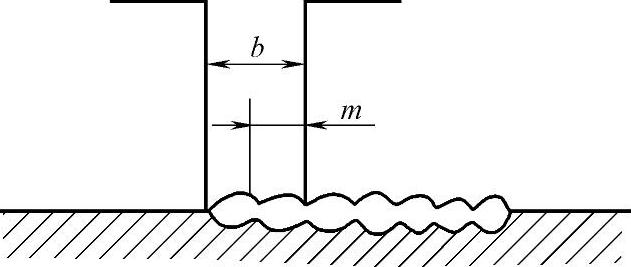

a.堆焊间距。堆焊时焊缝间距m=0~5.6mm,图5-46为焊缝间距示意图。

如m值过小,会造成焊缝叠集,m值过大,会造成堆焊层平面不平整。在堆焊高合金钢时,采用m值应较小,以降低基体金属对焊缝合金成分的作用。

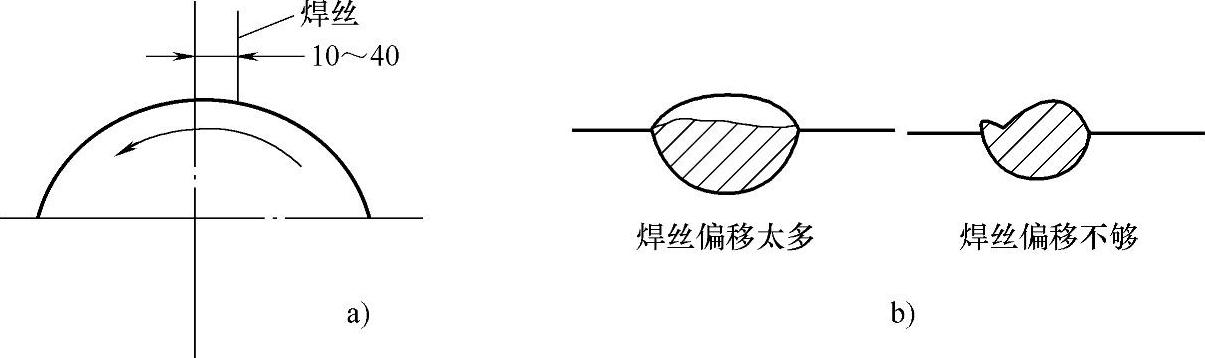

b.焊丝偏移中心位置。焊丝的位置是从轧辊顶点处与转辊旋转方向反向移动约10~40mm左右,它对焊缝成形有着重要的影响(图5-47a)。焊丝偏移太多,液态金属结晶时不能处于最有利的水平位置,使焊缝的断面为扁平形。当焊丝偏移不够,液态金属尚未充分结晶就转过了轧辊中心最高位置,由于液态金属的重力作用,焊缝呈凸形(图5-47b)。

图5-46 焊缝间距示意图

m—焊缝间距 b—焊缝宽

焊丝偏移的原则为:焊缝成形良好;熔渣不会流开;焊剂不会大量向前或向后落掉。

图5-47 焊丝位置

c.侧壁堆焊。侧壁堆焊(图5-48)较为困难,最主要的是要妥善保护好“埋弧”的焊剂,在液态金属结晶前绝不允许掉落,并选择适当的参数进行堆焊。

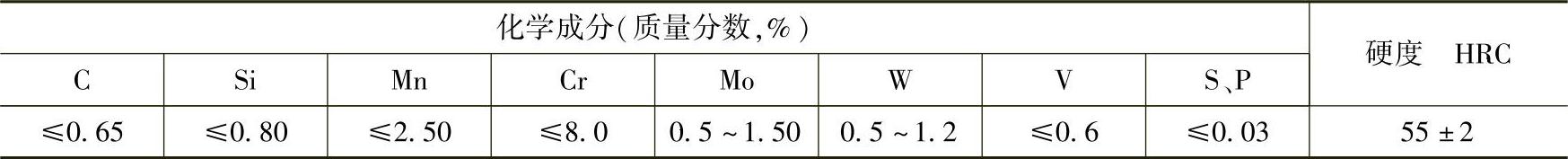

在实际操作中,可以使用不同规格的金属软管来保护焊剂。堆焊后的熔敷金属化学成分及硬度值如表5-38所示。

图5-48 侧壁堆焊

表5-38 堆焊后的熔敷金属化学成分及硬度值

3)焊后轧辊的处理和整理工作

①轧辊的退火或缓冷。焊后轧辊要进行退火,退火的主要目的是减少堆焊后的残余应力。不退火的轧辊经堆焊后应缓慢而均匀地冷却,尽量使堆焊金属收缩和堆焊时加热不均所引起的内部应力达到最小。

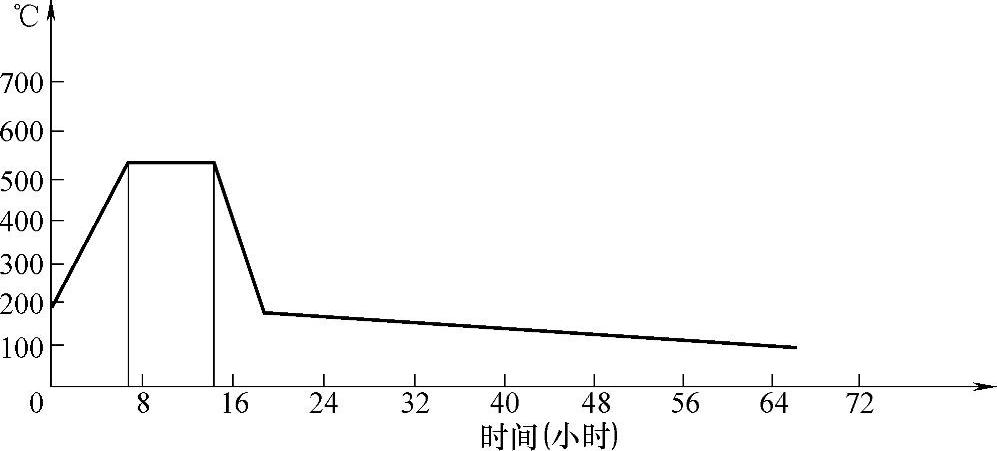

YD250(m)、YD224(m)在焊后进行退火,炉膛温度达550~580℃,保温5~6h,然后随炉冷却。退火温度较高,目的在于消除应力,适当降低焊层硬度以利于车削。通过退火,能使轧辊达到堆焊前的硬度。退火后的轧辊被送去按样板进行孔型加工。退火曲线如图5-49所示。

图5-49 退火曲线

②焊后整理。轧辊堆焊完毕后,要进行场地清理工作,对耗用的焊丝及焊剂进行结算。

4)轧辊堆焊时常见的缺陷和预防的方法。在轧辊的堆焊过程中产生缺陷的原因很多。但绝大部分是由于堆焊工艺不当或操作时疏忽所造成的。缺陷的产生会导致重新返工,造成人力、物力的不必要的浪费。

①气孔。气孔产生的原因,主要由于焊剂潮湿,轧辊本身和焊丝表面的铁锈把氢带入电弧中,氢气泡在液态金属结晶时来不及析出,残留在焊缝中就成为气孔。另外,当堆焊区空气隔绝得不好(如焊剂层过薄、焊剂粒度超过标准以及敞弧堆焊),空气中的氮也同样会在焊缝中形成气孔,铸钢轧辊本身浇铸质量不好,出现疏松或气孔缺陷。

所以,一般来说,在轧辊堆焊中,防止产生气孔最主要的方法就是保持焊剂的干燥清洁(不要混有铁屑、油、铁锈及其他杂物),焊丝及轧辊表面也不要沾上锈蚀及油污。在操作中注意焊剂向电弧中正常供给,避免敞弧堆焊。

②裂纹。裂纹产生的原因很多,如轧辊本身及焊丝中硫、磷过高;在堆焊过程中,堆焊技术的不正确也可能产生裂纹。但最主要的原因是由于轧辊焊前预热温度过低,在堆焊过程中,轧辊由于降温过快以及焊后退火冷却速度过快造成的。

轧辊产生裂纹是很危险的,带有裂纹的轧辊在使用时,由于受到不断冷热交替的作用以及轧辊压力的影响而使裂纹迅速扩展,严重时会造成断辊事故,所以必须避免裂纹的产生。为了防止裂纹的产生,应当严格遵守预先制定的堆焊规范,并且掌握正确的堆焊技术。

③夹渣。夹渣主要由于堆焊技术不正确或规范不当所造成的,造渣不干净以及操作不小心也会导致焊缝夹渣。除了某些焊剂本身造渣性能不良外,轧辊预热温度过高也会影响造渣性能。

只要操作者认真负责,掌握正确的堆焊技术,选择合理的堆焊规范,夹渣是完全能够避免的。

④未焊透。在车削堆焊过的槽孔时,有时会出现未焊透的现象。这是由于堆焊规范选择不当、错误地使用堆焊技术以及由此产生焊缝的叠积而造成的。这也要求堆焊工在操作时认真负责,努力提高堆焊技术,正确选择堆焊规范,防止未焊透缺陷的产生。

堆焊轧辊中有时还会发现堆焊量不足,造成熔瘤缺陷。

总的来说,只要认真负责,不断总结堆焊经验,努力掌握全面的堆焊技术,缺陷一般都可以避免,从而获得高质量的堆焊产品。

5)堆焊轧辊不但延长了轧辊的使用寿命,而且增加了其耐磨性能,提高了硬度,同时实现了大辊径轧制,为国家节约了大量资金,提高了经济效益,有显著的经济意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。