攀钢热轧板厂的650mm半钢轧辊为铸造后加工而成,根据该轧辊的使用情况,要求对轧辊轴颈部位堆焊具有一定硬度和强度的合金材料,其硬度为22~33HRC,抗拉强度σb≥343MPa。

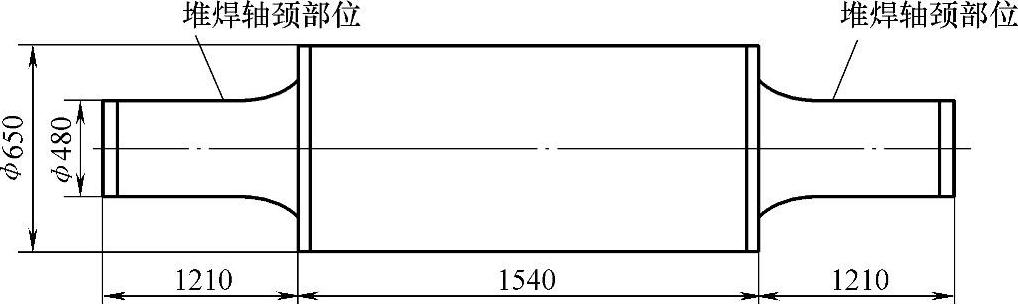

图5-42 轴辊轴颈的形状

1)轴辊轴颈的形状、材质及化学成分。轴辊轴颈的形状如图5-42所示。材质为165CrNiMoVTi铸造高碳合金钢,化学成分为:w(C)=1.55%~1.65%,w(Si)=0.3%~0.5%,w(Cr)=0.8%~1.2%,w(Ni)=0.6%~0.8%,w(Mo)=0.4%~0.6%,w(V)=0.06%~0.12%,w(Ti)=0.04%~0.08%,w(Mn)=0.8%~1.0%,w(S)≤0.020%,w(P)≤0.025%。

2)可堆焊性分析。165CrNiMoVTi铸造高碳合金钢的特点是碳及合金元素含量高,淬硬性较强,焊接性差。其成分中的Ni易造成堆焊层热裂纹的产生,堆焊过程中如果冷却速度过快,易在堆焊区形成高碳马氏体组织,很容易在焊接应力的作用下产生贯穿性冷裂纹,故堆焊前须对焊件进行预热处理。

根据可堆焊性分析,堆焊前须选用具有良好塑性、韧性及优良的焊接工艺性能的堆焊材料,同时又要求堆焊层具有一定的硬度和强度,达到技术要求的性能指标。经试验最终确定选用焊丝直径为4mm的Multipass104管状焊丝,焊剂为HJ431。Multipass104管状焊丝的化学成分为:w(C)=0.18%~0.28%,w(Cr)=1.10%~1.35%,w(Mn)=2.5%~3.5%,w(Si)=1.0%~1.8%,w(P)≤0.04%,w(S)≤0.04%。

3)热轧辊轴颈的堆焊工艺:

①粗加工轧辊轴颈,去掉表面疲劳腐蚀层和微裂纹等缺陷。

②对轴颈堆焊部位内部进行100%超声波探伤,按GB11345Ⅰ级执行。表面深度8mm范围内进行磁粉探伤,要求无裂纹等缺陷,以防轴颈本体的缺陷导致堆焊区域裂纹等缺陷的产生。

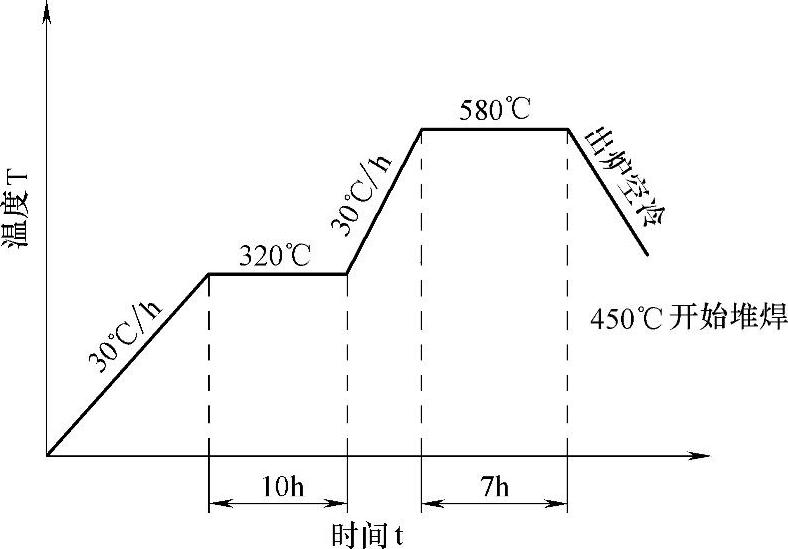

③堆焊前预热,使用煤气炉预热,预热前对轧辊非堆焊面区域刷高温涂料,以防产生表面氧化等缺陷。预热升温曲线见图5-43。(https://www.xing528.com)

④焊丝焊前须除锈,在250℃下烘焙1h;焊剂在同样温度下烘焙2h后方可使用。并准备直径为5mm的D557焊条,以备轴颈堆焊表面局部补焊时用,焊条在烘干箱内250℃下烘焙1h,烘干后的焊条放入保温桶内随用随取。

图5-43 预热升温曲线

⑤主要焊接参数:埋弧堆焊电流350~400A、电弧电压28~32V、堆焊速度28~30cm/min、焊丝伸出长度28~35mm、焊道重叠量10~15mm。焊条电弧焊补的焊接电流160~200A。

⑥堆焊过程中,每隔20min测温一次,保持堆焊层间温度在(530±10)℃。

⑦采用连续埋弧堆焊工艺,堆焊后轴颈应留有3~4mm的切削加工余量。

⑧焊后处理:检查堆焊表面有无夹渣、缺肉等缺陷,否则应立即用砂轮打磨清除并补焊缺陷处,合格后方可入炉缓冷,冷却速度不大于15℃/h,当冷至150℃时出炉空冷。

⑨加工堆焊轧辊轴颈并按步骤②进行超声波探伤和磁粉探伤,做力学性能及硬度试验。

堆焊轧辊轴颈经精加工后检测,硬度和力学性能检查均达到技术要求;在轧机高温和高磨损的恶劣工作条件下使用一年后,设备仍然运转正常。该埋弧堆焊工艺方案具有操作简单方便、堆焊质量可靠的特点,可进行批量堆焊修复。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。