1.在电力工业中的应用

药芯焊丝埋弧焊可用于堆焊电力工业中的耐磨、耐腐蚀部件,如电厂的磨煤辊、高压阀门密封面、过热蒸汽管及水轮机叶片等。磨煤辊是用于研磨煤粉的耐磨部件,由于煤中含石英等坚硬杂质,故磨辊表面须经受强磨料磨损,要求堆焊金属不仅要具有高硬度,还须含有大量碳化物(30%~50%)才能满足抗磨损要求。由于受冲击力不大,允许工作面存在细微裂纹。针对这种情况,国内外通用的耐磨材料为高铬铸铁合金,堆焊金属成分为:w(C)=3%~5%,w(Cr)=20%~32%,其他成分小于5%。通常做成药芯焊丝,规格一般为直径3.2mm或4mm。

药芯焊丝已成功地用于埋弧堆焊中速磨煤机磨辊,取得了良好的经济效益。采用药芯焊丝埋弧堆焊磨煤辊时,配与烧结焊剂SJ107,可以获得优良的脱渣性和焊道成形。堆焊设备采用MZ-1000型埋弧焊机,配合自动行走小车及焊接操作机架。堆焊过程不需预热和缓冷,空冷即可。堆焊电流300~500A,电弧电压26~28V。

2.在冶金工业中的应用

冶金工业中(如轧钢厂、炼钢厂等)多数耐磨零部件在高温和交变载荷条件下工作,工况条件十分恶劣,要求耐磨表面具有良好的高温强度、耐热疲劳性能及耐磨性能。目前,药芯焊丝已用于热轧辊、型钢轧辊、支承辊及输送辊的堆焊制造与修复。为了满足高温耐磨性的要求,这类药芯焊丝中加入多种碳化物形成元素,如Cr、Mo、W、V等。堆焊时应预热、缓冷,并需要进行焊后热处理,以达到易于加工和提高使用性能的目的。

采用药芯焊丝埋弧堆焊技术,对型钢轧辊表面堆焊修复的工艺流程为:轧辊粗加工→超声波探伤→预热→埋弧堆焊→焊后热处理→轧辊表面精加工→堆焊金属硬度检验→超声波探伤→装机使用。

埋弧堆焊药芯焊丝及焊剂:药芯焊丝SMD502,直径3.2mm;烧结焊剂SJ107或SJ108。

埋弧堆焊设备:MZ-1000埋弧焊机,200kW箱式加热炉,堆焊机床,650型车床。

堆焊工艺及参数:预热温度350℃,层间温度350℃;堆焊电流350~450A,电弧电压28~35V,焊丝伸出长度30~40mm;焊后退火处理,加热温度560℃,保温时间6h,随炉缓冷。

采用上述埋弧堆焊工艺修复的型钢轧辊,修复费用约为制造新轧辊的60%,而使用寿命为新轧辊的150%。

3.药芯焊丝埋弧堆焊修复实例

1)用药芯焊丝堆焊修复热轧槽钢轧辊(实例一)。

①开坯轧辊失效形式及原因分析。一般情况下,普通轧辊连续热轧钢20000~25000t时,轧辊将失效。其失效形式主要有三种。

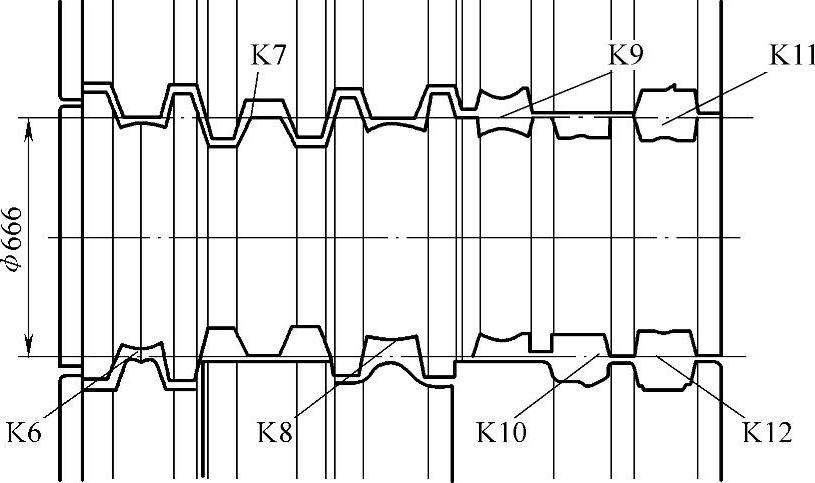

a.因孔型磨损,使槽钢初轧坯几何尺寸超差而导致轧辊失效,中辊K6孔底R角和下辊K6两侧壁的磨损尤其严重,是失效的主要部位,开坯轧机配辊示意图见图5-37。

b.孔型表面沿轧制圆周方向出现“肌瘤”和“沟槽”,影响被轧制品的表面质量,引起轧辊失效。

c.孔型表面龟裂,裂纹深度达2~5mm,严重剥落掉块,有些部位的裂纹扩展还易导致断辊,造成轧辊失效。

失效原因主要有:高应力摩擦磨损、热疲劳、轧制孔型冷却以及轧辊孔型表面金属的“肌瘤”和“沟槽”等。

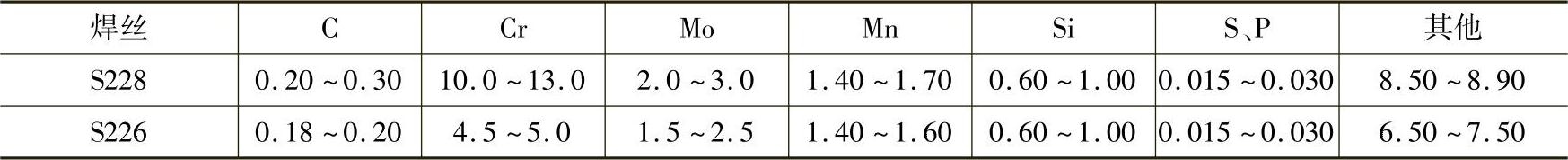

②堆焊材料的选择。针对槽钢热轧辊的工作特点,某钢厂采用自行研制的药芯合金焊丝(代号分别为S228和S226)进行堆焊修复,这种药芯焊丝的化学成分见表5-30。该焊丝用H08A钢带为基材,在轧制成形时加入所要求的粉剂,再经轧制、拉拔达到所需要的形状、尺寸。它具有合金成分调整方便、飞溅小、焊道成形美观、熔敷速度高等优点。

图5-37 开坯轧机配辊示意图

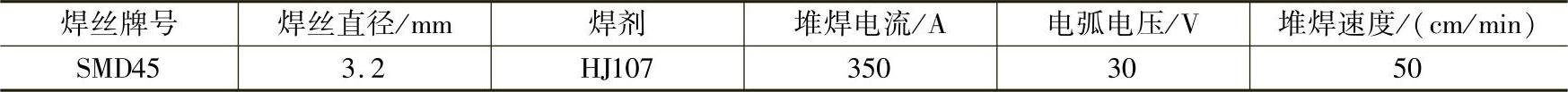

表5-30 自制药芯焊丝的化学成分(质量分数,%)

S228和S226为铁基Cr-Mo-Mn系自制药芯焊丝,焊态时组织以马氏体为主,兼有少量珠光体、屈氏体、贝氏体和残余奥氏体。加入Mo、Cr能促使马氏体形成,增加淬硬性和强度,加入Mn、Si可改善焊接性,加入少量的V、W能增加红硬性、提高高温强度。这种材料耐金属间摩擦磨损性好、屈服强度高,能经受中等冲击,耐热疲劳。其中,S228合金化程度较S226更高一些,性能也较好,可用在关键的孔型部位。焊丝直径为3.2mm。出于经济性与工艺性综合考虑,选用HJ260和HJ107焊剂。堆焊材料使用前须经150~200℃烘干1~3h。

③埋弧堆焊修复强化工艺及参数:

a.外观检测及预处理。对轧制下线的轧辊进行全面的外观检测。根据各配合孔型的磨损量及疲劳、肌瘤、裂纹等缺陷,确定该套轧辊堆焊修复前的预处理工艺措施。

b.按工艺进行堆焊前预处理,完成后用着色渗透探伤法对孔型部位进行探伤,保证堆焊前辊体不存在任何形式的裂纹等缺陷。

c.孔型材料的选用。各孔型堆焊材料的选用见表5-31。(https://www.xing528.com)

表5-31 各孔型堆焊材料的选用

d.堆焊前预热。槽钢热轧辊母材为ZU60CrMnMo,碳当量高,为防止堆焊层开裂与剥落,埋弧堆焊前必须预热。经计算,轧辊母材碳当量约为1.06,考虑到轧辊吊装过程热量有损失,故预热温度为450℃,保温时间为6h。

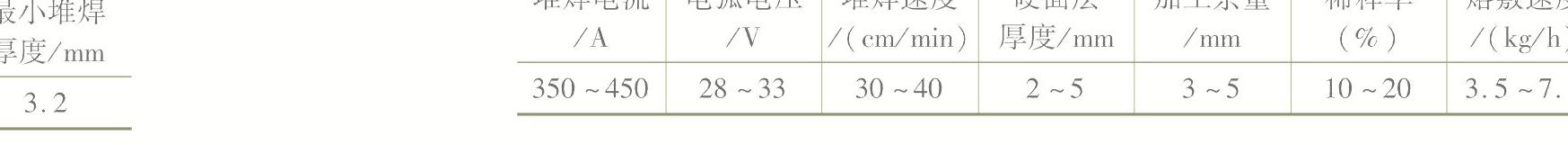

e.埋弧堆焊修复及参数。槽钢热轧辊的堆焊参数见表5-32。严格按工艺要求操作,控制好堆焊过程各工艺参数;层间温度保持在230~300℃。

表5-32 槽钢热轧辊的堆焊参数

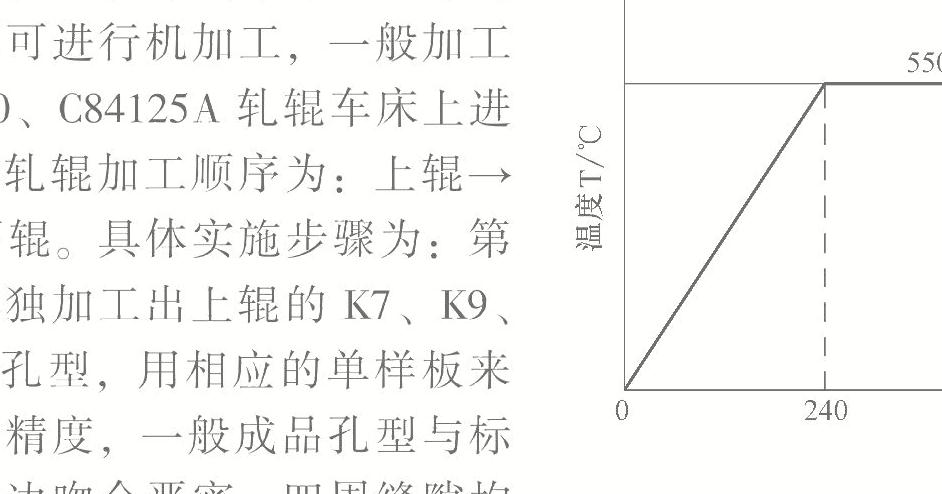

f.堆焊后的回火处理。回火处理工艺见图5-38回火的目的有三个:一是消除或减小堆焊应力;二是促进堆焊熔敷金属组织中的碳化物(Cr23C6、Cr7C3)均匀析出,起到弥散强化的效果;三是调整堆焊层金属硬度,方便孔型加工。

g.机加工。堆焊轧辊经回火、冷却后即可进行机加工,一般加工在C84100、C84125A轧辊车床上进行。每套轧辊加工顺序为:上辊→中辊→下辊。具体实施步骤为:第一步先单独加工出上辊的K7、K9、K11三个孔型,用相应的单样板来控制尺寸精度,一般成品孔型与标准样板四边吻合严密,四周缝隙均匀,在0.20~0.30mm之间为最佳;第二步架上辊,对应上、中两辊孔型加工中辊的K7、K9、K11(K12),用通样板保证孔型配合的形状,再单独加工中辊的K6、K8、K10;第三步架中辊,对应中、下两辊孔型,车削下辊的四个孔K6、K8、K10、K12。

图5-38 堆焊轧辊的回火工艺曲线

h.堆焊修复后的总体检验。对修复后的轧辊进行探伤,采用磁粉探测与超声波探测仪两种方式配合进行,确认轧辊近表层曲面和轧辊内部是否存在裂纹等缺陷。几何尺寸检验的依据是图纸和工艺卡,检验工具为常规测量工具与专用样板。检验时,必须将轧辊架在轧辊车床上,对正各配合孔型,调整好轧辊间隙,使相应的通样板正好能通过,四周间隙不超过0.30mm。力学性能检验主要是硬度试验,二轧槽钢辊K6、K7、K8孔硬度50~58HRC,其余孔型部位硬度46~50HRC。

槽钢开坯轧辊采用埋弧堆焊修复技术,修复强化效果显著。轧辊使用寿命延长1倍,降低了辊耗、修复成本低,提高了生产效率。

2)用药芯焊丝堆焊修复热轧辊(实例二)。

某轧钢厂500热轧开坯轧机的直径540mm轧辊使用环境恶劣。该轧辊最常见的失效形式是由于冷热交替而产生的龟裂,以及由于挤压作用产生的粘着磨损和磨粒磨损。通过轧辊运行环境和磨损方式的分析,确定以铁基合金C-Mo-W-Mn-Si-V系作耐磨合金系研制成堆焊用药芯焊丝SMD45,其合金含量为5%~10%。

①轧辊堆焊工艺要点。用药芯焊丝SMD45,配合HJ107,采用埋弧堆焊修复,工艺流程如下:轧辊粗加工→探伤→预热→堆焊修复→堆焊后的热处理→精加工→探伤→装机使用。

a.堆焊前预热。将轧辊放入加热炉中,以20~30℃/h的速度升温,加热到300℃,保温5h。堆焊过程中保持层间温度为270~300℃。

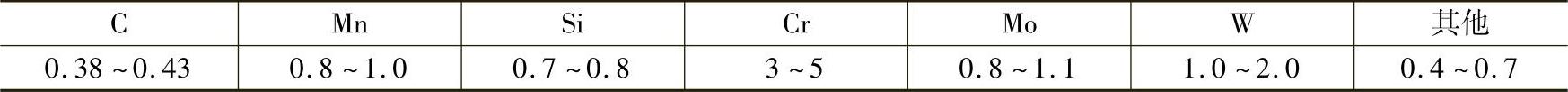

b.堆焊参数。热轧辊埋弧堆焊参数见表5-33。

表5-33 热轧辊埋弧堆焊参数

②堆焊层的组织与性能:

a.堆焊金属的化学成分见表5-34;由于堆焊金属中含有较多的Cr、Mo、W、V等碳化物形成元素,因此高温性能得到显著改善。

表5-34 堆焊金属的化学成分(质量分数,%)

b.退火后的堆焊金属的金相组织为回火马氏体加少量残余奥氏体。

c.经过温度550℃、保温8h的退火处理后,堆焊层金属的硬度为43~45HRC,既保证了堆焊金属有一定硬度,增加其耐磨性,消除了应力,又使轧辊易于切削加工。

采用埋弧堆焊方法修复小型热轧开坯辊,使用SMD45焊丝和HJ107焊剂,配合合理的热处理工艺,堆焊金属硬度较高,提高了生产率。堆焊修复的轧辊使用后,比新辊寿命提高40%,堆焊工艺产生了巨大的经济效益,可在同类轧辊上推广使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。