阀门是管路中必不可少的重要装置。各工业部门都需要大量的各类阀门,如化肥厂需要耐腐蚀的不锈钢阀门,炼油厂、发电厂、电站需要耐高温高压的阀门,矿业部门需要耐磨损的阀门,军工部门需要具有特殊性能的阀门。由于阀门质量事故造成的损失是无法估计的,如美国联合碳化物公司在印度的毒气泄漏事故就是因阀门质量问题引起的。

提高阀门的质量要从提高密封面的耐腐蚀、耐磨损性能着手,并根据阀门使用要求选用耐高温、耐腐蚀或耐磨损的堆焊材料。在阀门密封面上进行埋弧堆焊以提高阀门密封面承受恶劣工况的能力,受到人们的密切关注。

1.阀门待堆焊面的加工

首先应对阀门待堆焊面按图纸和加工工艺要求进行粗加工,去掉铸、锻时堆焊部位的氧化皮,以免引起堆焊缺陷。待堆焊表面不允许有铸造夹杂物、裂纹、砂眼、气孔等缺陷。如果发现上述缺陷,应将其清除,焊补后再进行堆焊。

在阀门待堆焊的表面粗加工后用车刀轻划密封面中心线,直径偏差不大于±0.5mm,以便焊丝对中,堆焊位置不产生偏差。堆焊前阀门毛坯面的加工应保证堆焊材料的工作面高度,一般堆焊密封面高度设计为3~5mm。为了保证闸板或阀体的总体尺寸,待堆焊表面应加工成平面。

2.堆焊参数及操作要点

应先进行试堆焊,初步确定堆焊电流、电弧电压、转速后再在实际产品上开始堆焊。堆焊后取样化验堆焊层成分和检验密封面硬度,调整合格后,按确定下来的堆焊参数进行正式生产。每种规格阀门的堆焊参数确定后,填写在工艺卡上,以后的生产可不必重复试验。但当堆焊原材料变更时,如焊丝、焊剂重新投料,埋弧堆焊设备经过更换或改装,须重新进行堆焊工艺性试验,调整焊接参数。

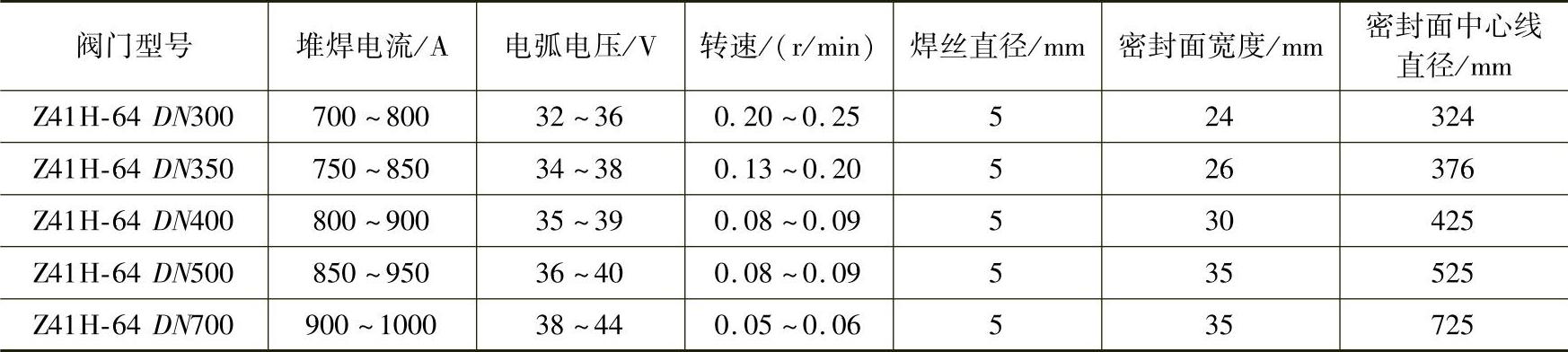

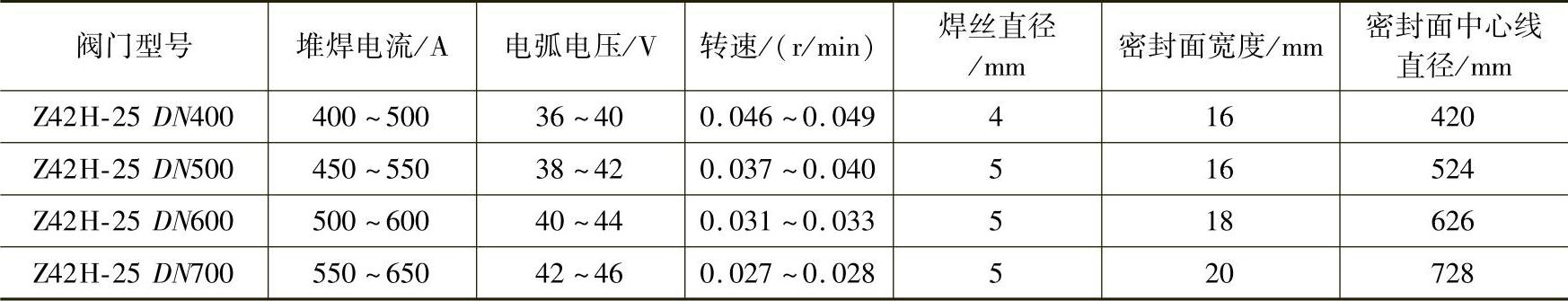

堆焊参数的确定应以堆焊层合金成分为主要依据。合理确定阀门埋弧堆焊工艺参数的要求是:堆焊层金属化学成分合格、堆焊焊道成形良好、脱渣容易、堆焊焊道尺寸符合要求且有较高的堆焊生产效率。单丝埋弧堆焊不同规格阀门闸板、阀体的堆焊参数见表5-28和表5-29。

表5-28 埋弧堆焊阀门闸板、阀体的堆焊参数(https://www.xing528.com)

表5-29 埋弧堆焊阀体、阀体的堆焊参数

堆焊前将焊丝对准堆焊面中线位置,保证接触良好。先堆积焊剂,焊剂的堆积高度为50~70mm,以在堆焊过程中堆焊处上面的焊剂不露弧光为宜,避免破坏堆焊处的保护层。按预先调整的堆焊工艺参数进行堆焊,随时注意堆焊电流、电弧电压随网路电压的变化,及时调整。堆焊好一圈后,应注意始焊位置和熄弧处应搭接25~30mm,并应使焊道搭接处平缓。堆焊完一批产品,应随时注意抽检化验堆焊层化学成分和检测硬度。

用埋弧堆焊技术对阀门密封面进行堆焊,采用烧结焊剂,埋弧堆焊一层,一般不进行多层焊。如果堆焊层的合金成分不合格,可车削掉重新堆焊。

3.补焊及焊后热处理

埋弧堆焊后如发现少量缺陷,如气孔、缺肉等,可采用与堆焊层合金成分相同的焊条电弧焊补焊。补焊以埋弧堆焊后趁热立即补焊为宜。如发现较大缺陷可车削掉重新堆焊。

阀门堆焊后热处理的目的是消除热应力、避免加工后密封面变形影响密封、避免焊道延迟裂纹和调整堆焊层硬度。各种阀门堆焊件埋弧堆焊密封面后原则上都应进行回火处理。确定回火温度应综合考虑堆焊层和基体两方面的因素。堆焊层材料要求必须进行热处理以达到技术要求的硬度值,如Cr13堆焊层,应按堆焊层材料本身的要求热处理。消除应力热处理不应改变堆焊层的性能,一般碳钢基体回火温度选择在650℃左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。