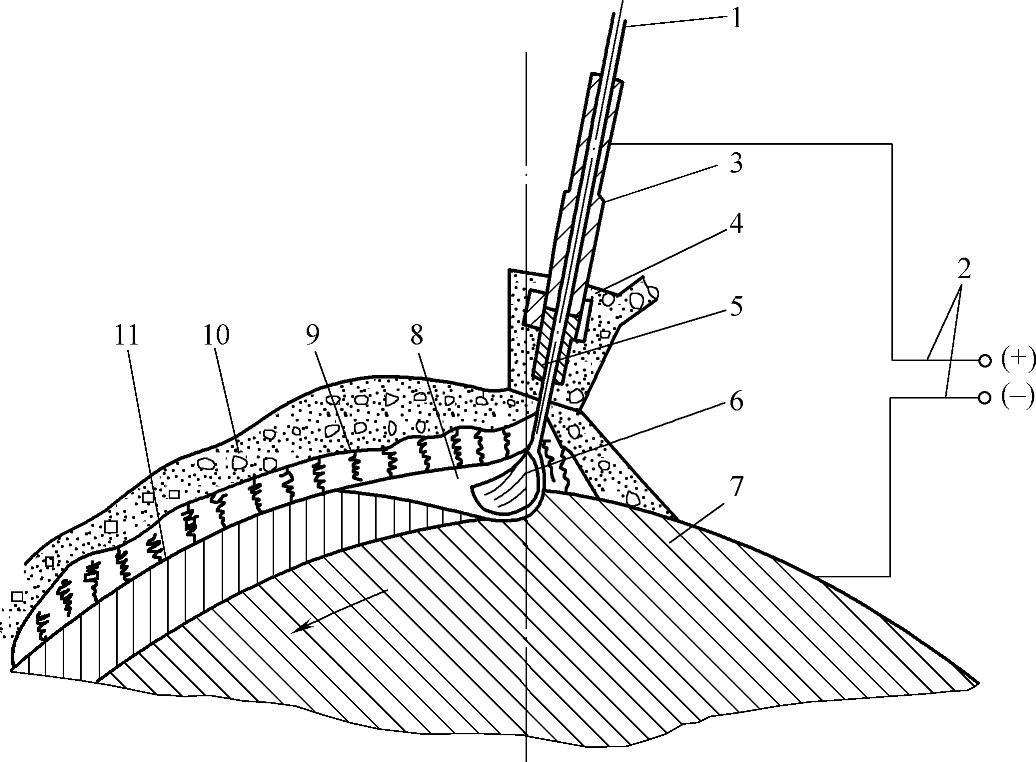

在埋弧堆焊修复过程中,工件和焊丝在堆焊电弧的高温作用下被局部熔化。为了保护熔融金属不受周围气体影响和防止金属飞溅,一般采用细颗粒焊剂覆盖在堆焊区上。堆焊电弧使颗粒状焊剂部分熔化,维持电弧在熔融焊剂所形成的隔绝于空气的弹性小空间中稳定燃烧。埋弧堆焊修复的工艺过程见图5-2。

金属焊丝成圈地放置在附设的焊丝盘中,通过埋弧焊机的送丝机构,以一定的速度连续、均匀地送入堆焊电弧,在堆焊电弧的高温作用下均匀地熔化。金属熔滴通过堆焊电弧与被堆焊工件的熔融金属相混合,形成堆焊熔池。渣壳和未熔化焊剂覆盖下的熔敷金属冷却后成为堆焊合金层。未熔化的焊剂被吸入回收箱,以便回收再用。应控制埋弧堆焊机头的行走速度,以保证堆焊焊道逐渐形成螺旋形轨迹。

图5-2 埋弧堆焊修复的工艺过程示意图

1—焊丝 2—堆焊电源 3—导电杆 4—焊剂杯 5—导电嘴 6—堆焊电弧 7—堆焊工件 8—堆焊熔池 9—焊渣壳 10—未熔化的焊剂 11—堆焊层金属

埋弧堆焊的生产率是根据单位时间内消耗的焊丝量测定的。当焊丝直径为3.2mm时,单丝自动埋弧堆焊的生产率约为4~6kg/h。为了提高生产率,可采用几台单丝埋弧焊机同时堆焊,也可改制成为双丝或多丝埋弧焊,达到高效率堆焊的目的。由于埋弧堆焊过程是连续自动进行的,采用大直径焊丝时可使用较大的堆焊电流,因此埋弧堆焊的生产率比焊条电弧堆焊高得多。埋弧堆焊比焊条电弧堆焊能更有效地保护熔融金属不受空气影响,提高堆焊金属的质量。

埋弧堆焊的电弧稳定燃烧在焊剂层下,无飞溅和电弧辐射、劳动条件好、焊丝熔化形成的堆焊层平整光滑、易于实现机械化和自动化、生产率高、堆焊层成分稳定。但埋弧堆焊的热量输入较大、堆焊熔池大、稀释率比其他电弧堆焊方法高。埋弧堆焊需焊剂覆盖,只能在水平位置堆焊,适用于形状规则且堆焊面积大的零部件,例如应用在钢轧辊、车轮轮缘、曲轴、水轮机转轮叶片、化工容器和核反应压力容器衬里等大、中型零部件批量堆焊中。(https://www.xing528.com)

埋弧堆焊修复时,需要使用焊剂和兼作电极的填充焊丝或带极。焊剂有熔炼焊剂和烧结焊剂两种,埋弧堆焊修复一般采用烧结焊剂。填充金属有丝状和带状两种,而且可制作成实心和药芯的。

埋弧堆焊层合金过渡的方式有如下几种。

1)通过合金焊丝或带极向堆焊层过渡(渗入)合金元素,这种方式获得的堆焊层成分均匀、稳定可靠,合金元素损失少,能满足堆焊层性能要求。但这种合金化方式只适用于能轧制和拉拔成丝状或带状的堆焊合金。

2)通过药芯向堆焊层过渡合金元素,这种方式一般采用烧结(或粘接)焊剂。这种方法克服了某些高合金焊丝难于拉拔制造或根本不能制造的困难,利用低碳钢、低合金钢做外皮,中间添加堆焊层所需的合金成分。

3)通过将堆焊层所需的合金元素以铁合金粉末形式加入到烧结焊剂内,配合低碳钢或低合金钢焊丝,得到不同成分的堆焊层。但是这种合金化方式得到的堆焊层成分稳定性较差,消耗的铁合金粉末量较大。

4)堆焊前在焊剂层下先铺设一层合金粉末(也可粘接在钢板表面),堆焊时熔入熔池形成堆焊合金层。这种方式的堆焊层成分的稳定性受粉末量和堆焊参数的影响而波动很大,对堆焊工艺条件要求严格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。