埋弧堆焊是一种堆焊修复效率较高的工艺方法,比焊条电弧焊效率提高3~6倍,特别是针对较大工件的堆焊修复更能显示其机械化和自动化的优越性。目前,埋弧堆焊修复的应用已由原来的单丝埋弧堆焊发展为多丝埋弧堆焊、带极埋弧堆焊、药芯焊丝埋弧堆焊等,大大地提高了埋弧堆焊效率和应用范围。

1.丝极埋弧堆焊修复

单丝埋弧堆焊修复的应用比较普遍,主要是用合金焊丝、药芯焊丝或低碳钢焊丝配合烧结焊剂,靠焊丝或焊剂过渡合金。单丝埋弧堆焊修复的缺点是熔深大、稀释率高达30%~60%,须堆焊2~3层以上才能满足对表面堆焊层性能的要求。为了减少稀释率,可采用下坡埋弧堆焊工艺,通过增大焊丝伸出长度(即增加焊接电压)、降低焊接电流和增大焊丝直径、摆动焊丝使焊道加宽等措施,达到使稀释率降低的目的。

为了提高堆焊效率,可采用多丝埋弧堆焊技术。也就是说,采用两根或两根以上的焊丝同时向焊接区送进,电弧周期性地从一根焊丝转移到另一根焊丝。每一次起弧的焊丝都有很高的电流密度,可获得较大的熔敷效率。使双丝埋弧堆焊的电弧位置不断变动,可以获得较浅的熔深和较宽的堆焊焊道。也可以采用双丝双弧埋弧堆焊方法,即两根焊丝沿堆焊方向前后排列,这两根焊丝可共用一个电源或两个焊接电源分别供电。前一个电弧用较小的焊接电流以熔化少量母材,后一个电弧用较大的焊接电流,起到堆焊作用以提高熔敷效率。

还可采用串联电弧堆焊,这种方法的电弧是在自动送进的两根焊丝间燃烧,两根焊丝大多成45°角,焊丝垂直于堆焊方向,分别连接交流电源的两极,空载电压100V左右。由于电弧间接加热母材,大部分热量用于熔化焊丝,所以稀释率低,熔敷量大。

2.带极埋弧堆焊修复

常规的埋弧堆焊热量输入大,堆焊区域冷却速度较慢,堆敷金属和热影响区晶粒粗大,易造成在高温高压或腐蚀介质中使用的压力容器出现裂纹。为了提高堆焊层的性能,可用合金带极、药芯带极或低碳钢带极代替焊丝,配合烧结焊剂进行堆焊。电弧在带极端部局部引燃,沿带极端部迅速移动,类似于不断摆动的焊丝,因此熔深很浅。采用带极堆焊工艺,既可以提高堆焊层性能,同时也大大提高了熔敷效率。

带极埋弧堆焊的熔深浅而均匀、稀释率低、焊道宽而平整。一般带极厚度为0.4~0.8mm,宽度为30~60mm。带极堆焊所用的设备可以用一般的埋弧焊机改装,也可采用专用设备。如国产MU1-1000-1型带极埋弧堆焊机,机头行走机构为小车式,堆焊电流400~1000A,堆焊速度7.5~35m/h。MU2-1000型悬臂式带极埋弧焊机的技术性能也大体相似,主要用于埋弧堆焊内径大于1.5m的管道、化工容器、油罐、锅炉压力容器等大型专用设备。

为了获得更高的生产率,可增加带极宽度,如采用外加磁场控制电弧,带极宽度可达180mm(厚度0.5mm),堆焊电流为1800A,每小时熔敷面积可提高到0.9m2,而稀释率仅3%~9%。高速带极埋弧堆焊时,由于焊接速度大幅提高(可达4.2~4.7cm/s),堆焊过程由电渣过程变成电渣、电弧的联合过程,具有高效、低稀释率的优点。高速带极埋弧堆焊速度较高,对母材热量输入小,热影响区晶粒细小。采用这种方法堆焊在氢介质中工作的工件,可以大大提高抗氢致裂纹的能力,而且工件变形小,主要用于堆焊较薄的工件。高速带极埋弧堆焊需要较大的焊接电流,磁收缩现象严重,因此对磁控装置的要求较高。(https://www.xing528.com)

随着堆焊技术的发展,还可采用双带极、多带极或加入冷带极等埋弧堆焊工艺,可进一步提高熔敷效率。除了实心带极外,粉芯带极也已开始应用。在石油、化工、原子能等工业的大面积耐腐蚀堆焊修复中,应用最普遍的是堆焊效率比丝极埋弧堆焊高、稀释率比丝极低的带极埋弧堆焊。随着焊机容量的增大,对熔敷效率要求的日益提高,带极宽度已从30mm增大至60mm或75mm等。

3.合金粉粒埋弧堆焊

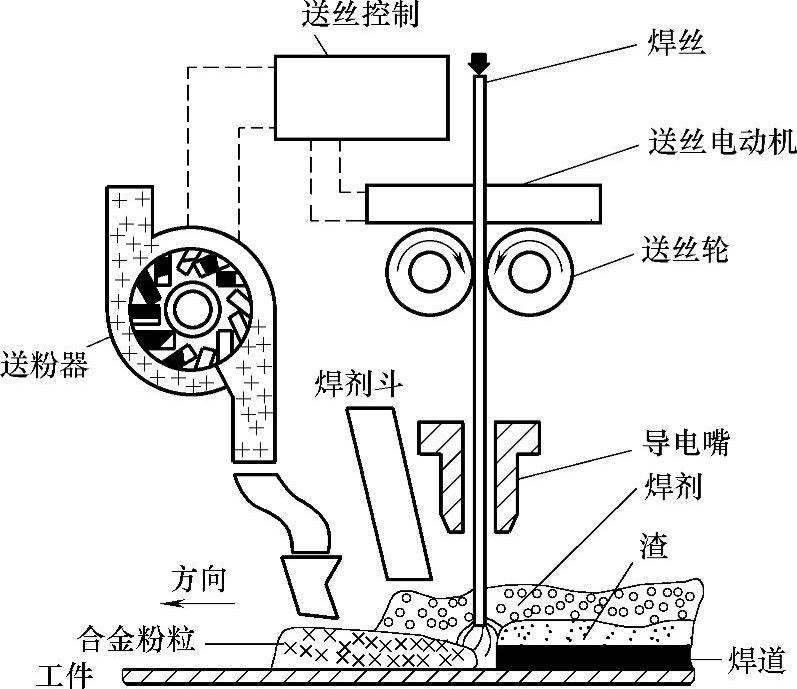

合金粉粒填充金属埋弧堆焊示意图如图5-1所示。先将合金粉粒堆铺在工件上,添加合金粉粒埋弧堆焊时,电弧在左右摆动的焊丝与工件之间燃烧,电弧热将焊丝和电弧区附近的合金粉粒、工件和焊剂熔化,熔融金属凝固后形成堆焊层。对于不能加工成丝极或带极的堆焊合金,可采用这种方法堆焊。

图5-1 合金粉粒填充金属埋弧堆焊示意图

由于堆焊过程中相当一部分电弧热是消耗在熔化合金粉粒上,所以大大降低了稀释率,提高了熔敷速度。送粉与送丝的质量比由1.0增加至2.3时,稀释率从40%下降至接近0,一般取粉/丝比值为1.0~2.0。所添加合金粉粒的质量约为熔化焊丝质量的1.5~3倍。合金粉粒埋弧堆焊大多采用低碳钢H08A焊丝。

在不增加焊接电流的条件下,熔敷效率约为单丝埋弧焊的3~4倍,且熔深浅、稀释率低。但须严格控制堆焊工艺过程,尤其是粉末颗粒堆放量要均匀、工艺参数要稳定。国内外采用这种堆焊工艺制造大面积耐磨合金复合钢板,堆焊合金常采用高铬合金铸铁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。