1.焊接液压轴要求和条件

为避免因报废造成的经济损失,决定采用难度较大的堆焊方法进行修复。为了满足液压轴的要求和条件,有以下五点要求:

①堆焊层和热影响区不得有任何缺陷。

②堆焊层、熔合线和热影响区的硬度不得高于母材硬度的10%。

③堆焊层、熔合线和热影响区的抗拉强度不得低于母材的抗拉强度。

④堆焊时的热循环不得影响母材的性能。

⑤堆焊处不得残留过大的焊接应力。

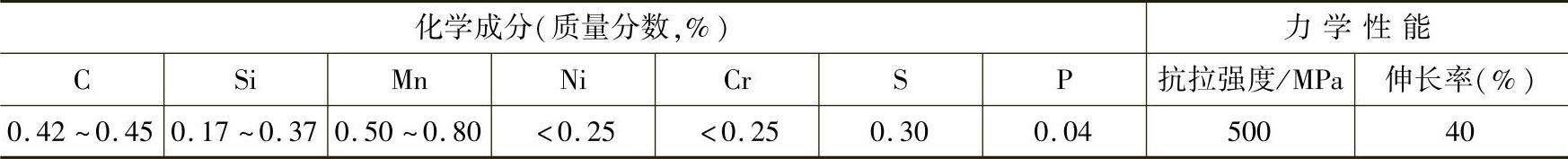

特制定严格的堆焊工艺,并进行严格检验。液压轴材料的化学成分和力学性能如表4-18所示。

表4-18 液压轴材料的化学成分和力学性能

根据液压轴堆焊表面对堆焊密度和耐腐蚀及抗裂性的要求,选用了化学成分如表4-19的焊接材料。

表4-19 焊接材料的化学成分

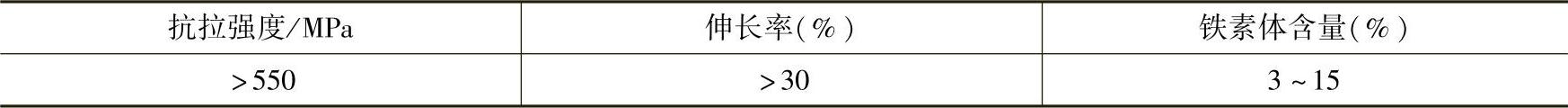

焊缝金属的力学性能如表4-20所示。

表4-20 焊缝金属的力学性能

2.堆焊液压轴表面工艺

1)准备工作

①液压轴表面车去1mm,使轴表面露出金属光泽。(https://www.xing528.com)

②焊条使用前经200~300℃烘焙2h,放入保温筒内随用随取。

③主要焊接参数:焊接电流为160~180A,焊接电压为26~27V,焊条直径为4.0mm。

④焊接液压轴时,在轴底部安装滑行轨道,进行自由转动焊接。

2)堆焊工艺

①使轴能自由转动,以坡立焊位置施焊,焊接顺序为交叉焊接,焊道间应搭1/2~2/3。

②堆焊层的边缘处一定要熔合好,不得在此处引弧和收弧,运条的方法为直线形。

③焊接过程中每隔20mm测温一次,保持层间温度在250~360℃范围内。

④不能有夹渣、砂眼、气孔、裂纹等缺陷,如果发现缺陷,立即用砂轮清除掉再补焊。

⑤堆焊2层,要求一次连续焊完,不可中间停止,以免产生裂纹等缺陷。

⑥全部堆焊完后,经检验合格上车磨加工。

3.检验及其结果

1)焊完后粗车堆焊表面,进行100%X光操作,未发现任何缺陷,满足使用要求。

2)从堆焊处的余料上取样做堆焊层、熔合线和热影响区的硬度检验。结果如表4-21所示。

表4-21 焊接检验结果

3)取样(3件)做抗拉强度试验,三个试样都破断于母材,说明堆焊层和熔合线的抗拉强度高于母材。

4)取样做金相分析,其结果是:堆焊组织为断续柱状的铁素体+奥氏体,热影响区和奥氏体熔合线良好。

根据上述几项检验,堆焊效果良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。