620m3高炉炉顶设备大料钟、小料钟、斜料斗经过长期高温和矿石磨洗,气压冲击很大,大料钟和料斗磨出了沟、孔等缺陷,由于大小料钟和料斗的缺陷直接影响高炉的温度,上料很容易产生结瘤的现象。为了使大小料钟和料斗寿命延长,使高炉正常工作,经过研究,在料钟、料斗开关部位补焊一种硬质合金,以增加强度和硬度,延长大小料钟和料斗的寿命。经过半年时间的试验、研究获得成功,效果很好,为国家节约2万元资金,下面介绍焊接大小料钟、料斗的方法。

1.堆焊料钟和料斗堆焊合金焊条选择

高炉大小料钟和料斗堆磨损受各种因素的影响,料钟和料斗每天受万吨矿料的磨损,又经过高压气流的冲刷以及开关料钟与料斗之间的金属间磨损,决定选用耐磨、耐高温和气流侵蚀、硬度强度很高的堆焊材料。按目前的磨损理论,堆焊材料必须具备高温硬度,但这也和堆焊材料的组织特性有关,即在一定的高温温度下堆焊金属应具有均匀分布的高硬度和金相组织,所以选用高铬合金铸铁堆焊焊条D667(D667索尔玛依特1号)。

D667焊条说明如下所述。

1)D667焊条,必须加热焊接,必须用直流电焊机焊接。

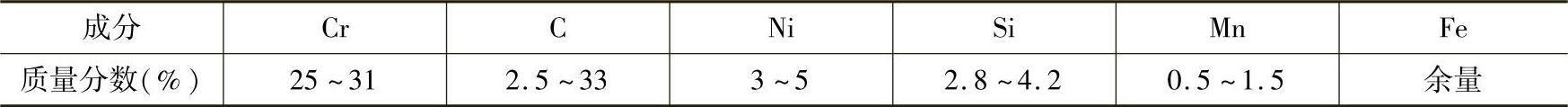

2)D667焊条合金成分如表4-12所示。

表4-12 D667焊条合金成分

3)药皮涂料成分如表4-13所示。

表4-13 药皮涂料成分

4)焊芯化学成分如表4-14所示。

表4-14 焊芯的化学成分

5)使用方法:

①工件必须先经500~600℃预热,并将工件表面上氧化物等清洗干净再进行堆焊。

②用直流电源(焊条接正极)进行堆焊,电弧可采用短弧焊条,与工件垂直不倾斜。

③每次堆焊焊道长度以不超过50~75mm为宜。

④堆焊完毕的工件应在600~700℃回火,每小时以35℃缓慢冷却。

⑤堆焊层须先经粗磨,如发现缺陷时,仍按上述步骤进行焊补及缓慢冷却。

⑥焊条用前在200℃烘焙1~2h。

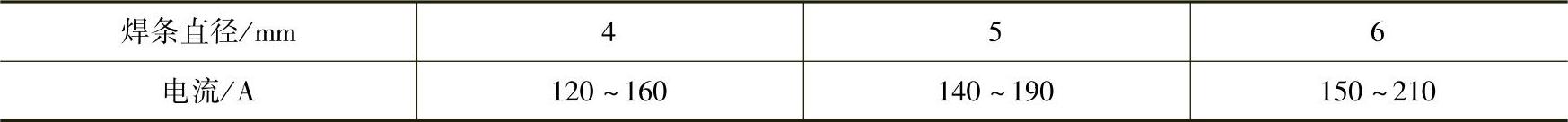

6)焊条的工作电流如表4-15所示。

表4-15 焊条的工作电流

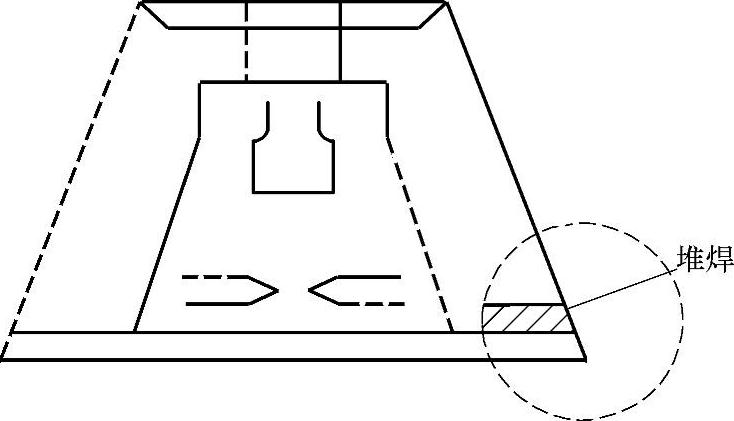

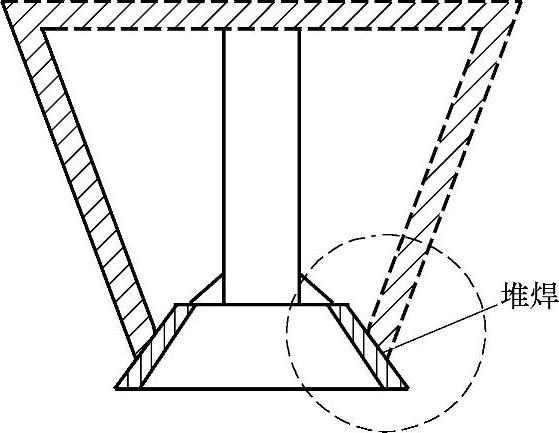

2.堆焊料钟、料斗的概念和辅助设备

堆焊大、小料钟和料斗是有一定困难的,料钟和料斗的体积很大,大料钟直径3.5m,小料钟直径1.5m,大料斗一端直径和大料钟一样,另一端是大口(4.5m)。在高温500℃温度进行焊接。焊接质量要求很严,也要进行预热,焊后回火等工作必须要有一套焊接的辅助设备,根据大料钟和料斗的形状专制一套焊接设备。图4-70、图4-71为大小料钟示意图。

图4-70 大料钟

图4-71 小料钟

3.堆焊料钟和料斗的工艺

1)堆焊前工作。(https://www.xing528.com)

①料钟和料斗在预热前在表面加工,深5~7mm,宽110mm的槽。

②堆焊前要把槽内杂物和油污等清洗干净。

③堆焊前根据加热的温度调试好电流。

④焊条有落皮时不再使用。

⑤发现母材有裂纹和铸造砂眼及夹渣时不能进行堆焊。首先清理好缺陷后再进行施焊。

⑥焊工要掌握对焊接料钟和料斗的焊接要求。

2)堆焊料钟和料斗的要求:

①料钟和料斗堆焊部位的坡口按图样加工。

②堆焊焊肉没有裂纹、气孔、砂眼、夹渣等缺陷。

③堆焊焊肉硬度为50~55HRC。

④堆焊层厚度为5mm,宽度为60mm。

⑤堆焊前焊条必须加热200℃烘干2h。

⑥接通煤气加热管要求气压力大于300mm水柱,焊接时不能中断。

⑦堆焊完成后清渣,检查料钟和料斗是否合乎堆焊图样的要求。

3)堆焊料钟和料斗预热方法:

预热是焊接中的主要工艺措施,预热有利于减低热影响区硬度,防止裂纹,并能改韧性。

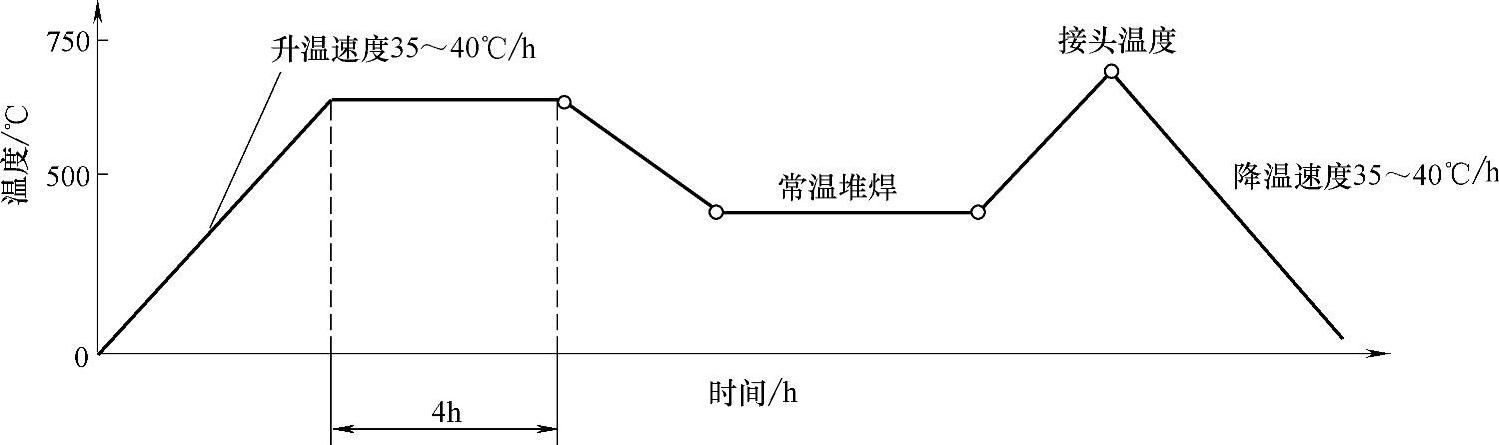

用焦炉煤气进行预热,料钟和料斗是整体加热,首先加热750℃,每小时升温35~40℃,加热到750℃时进行恒温4h,然后每小时35~40℃进行降温。下降到500℃左右开始堆焊。在堆焊时连续焊不能停。在焊接时保持500℃的温度,如果温度不够500℃要继续加热(图4-72);在焊到接头时,温度要升到750℃进行焊接。堆焊完成后,每小时35℃缓慢降温,如图4-72所示。

图4-72 料钟、料斗预热堆焊、焊后温度曲线

在堆焊时一定要预热,在预热过程中要掌握好预热温度,最好用仪表来控制。

4)堆焊料钟和料斗的方法:

①采用铸铁焊条,焊接时,要用短弧焊以减少堆焊金属氧含量,并防止飞溅。

②用直流焊机(直流反接)。

③堆焊方法:

a.人员配备每班3人,1人操作,3人轮换,3班共9人连续焊接。

b.运条方法:单层焊一次堆成,焊条向左右来回摆动,在焊到槽边缘时停顿,以使焊道均匀,达到标准要求,见图4-73。

图4-73 堆焊料钟和料斗的操作示意图

4.堆焊料钟和料斗堆焊后回火

堆焊后必须进行焊后回火,堆焊肉裂纹与回火有很大关系,如果处理不好,焊肉就要产生裂纹。回火方法是:焊接时温度在500℃,焊完升温至600~750℃,然后以60~70℃/h的速度缓慢降温,降温到400~500℃时把孔堆上,保温2h后,以30~40℃/h的速度降温,降到50℃时,即可拆除保温罩,注意在回火后检查是否有裂纹、气砂眼、夹渣等。如果有应在回火前进行处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。