合金堆焊冲裁模是以普通碳钢为模具的基体,在刃口部分堆焊合金作为冲裁的刃口,经过一定的处理后,能满足冲裁要求的一种模具制造工艺方法。

这种方法的主要特点如下所述。

(1)简化模具结构 对于大型模具的制造来说,采用堆焊代替拼合结构,可以减少制造工序,缩短制造周期。

(2)节省合金等贵重材料,模具的基体可以重复使用当刃口堆焊合金磨损后,可经退火将合金层车掉,重新进行修补堆焊,从而降低了成本。

(3)延长模具的使用寿命 与高碳、高铬合金相比较,两者使用寿命的差别不大。

(4)堆焊工艺简单 合金堆焊冲裁模是模具制造中的一种先进工艺。

1.焊条的选择及使用范围

(1)焊条的选用 用于堆焊冲裁模的焊条,应具有良好的焊接性能、机械加工性能及热处理性能,堆焊金属与基体金属能很好地熔合,有足够的剪切强度、硬度、耐磨性及冲击韧度,并且不易产生气孔、裂纹及夹渣等阻碍冲裁的缺陷。根据以上要求,选用了EDRCrMoWV—Al—15焊条,这是一种碱性低氢型高强度焊条,即使在高温下也能保持足够的硬度和抗疲劳性能。焊条中含有钒、钨、铬、钼等元素,能有效改善焊接质量和合金组织性能。如钒在焊接过程中,是一种良好的脱氧剂,除氮能力很强,极易生成钒的化合物,改善碳化物在钢中的分布,加热时能阻止晶粒长大,提高合金密度;铬在堆焊时是脱氧剂,能增强合金的耐磨性和耐腐蚀性;钼和钨能阻止合金晶粒长大,减少脆性和应力的敏感性,提高合金强度和冲击韧性。但这种焊条也有一些缺点,如焊接后在常温下不易修补,热处理温度较高等。

(2)焊接参数的选择 使用EDRCrMoWV—Al—15焊条时,应采用直流反接。这样容易引弧,电弧稳定,焊波也较平滑。选用焊条直径为4mm时,堆焊电流为140~170A;直径为5mm时,电流为150~200A。焊接采用短弧,通常电弧长度取1~2mm即可,因为短弧可以降低焊缝金属中的含氮量和含氧量,保证堆焊质量。

2.冲模基体材料

在堆焊时,由于熔池温度高,各部位受热和冷却不均匀,造成熔敷金属组织的差异较大,应力分布也极为复杂。结晶时碳的化合物容易形成网络,从而降低了塑性,增加了合金对冷却速度的敏感性。如果基体金属中碳含量低,则塑性较好,过渡区的网状碳化物较少,承受应力的能力就相应较大。但是碳含量过低,过渡区的耐磨性和硬度差,则堆焊的合金厚度就要增加。其实,堆焊低碳的基体时,在过渡区的反应并不好。所以对冲模基体的材料一般可取45中碳结构钢或Q235钢。

3.堆焊工艺过程

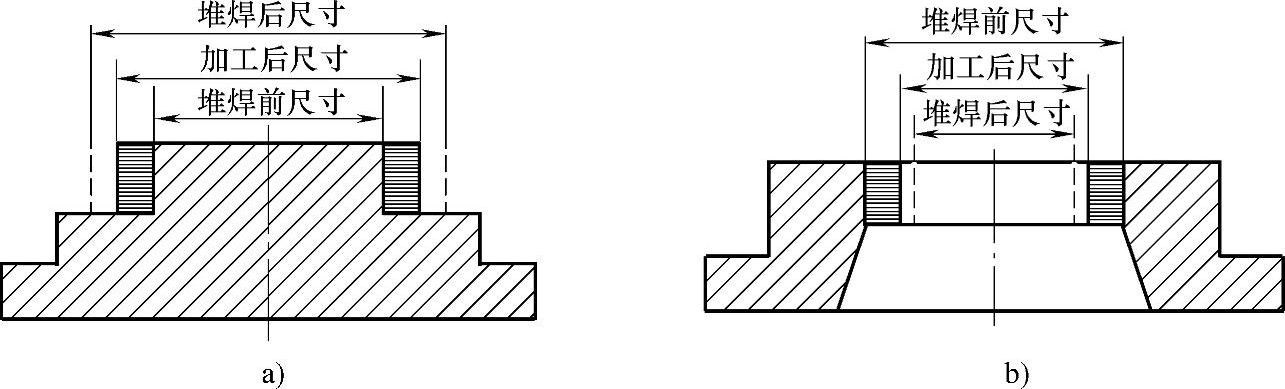

(1)焊前准备 首先,要根据冲模使用的尺寸要求,对基体进行粗加工,一般内、外圆要留出3mm的余量;厚度方向留出2mm的变形量,其冲模的形状如图4-55所示。

图4-55 冲模的形状和尺寸示意

a)凸模 b)凹模

模具堆焊前须进行清理,使刃口部分无污物、铁锈、杂质等,然后进炉预热,使模体温度达到450~500℃,然后保温1~2h准备施焊。

焊前,焊条须经250℃烘干2h,放到保温炉中待用。然后将模具放在可以水平或垂直方向旋转的回转工作台上进行焊接。

(2)堆焊过程 按照前述规范参数进行焊条电弧堆焊。焊条采用螺旋式摆动轨迹,次序是由里向外,每堆焊一层,要清渣一次,连续堆焊完成,间隔时间不要超过10min。当一根焊条用完后,接另一根焊条时也要清渣,并注意接头处的重叠,须在原焊道的1/2处。

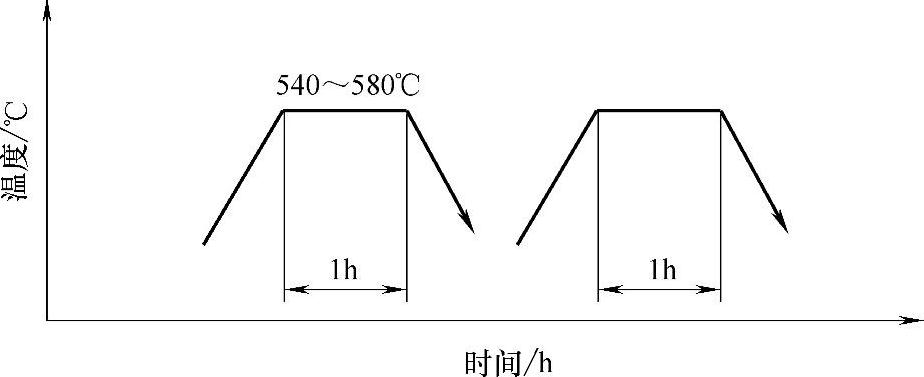

堆焊完成后,最好立即送入炉中回火,回火时间最长不要超过8h。回火处理的工艺曲线如图4-56所示,回火后堆焊层硬度为54~58HRC。

(3)半精加工 将堆焊后的合金部分进行粗磨,检查堆焊金属无气孔、裂纹或夹渣等缺陷。一般非工作面部分允许有极小或极细的裂纹或气孔,如缺陷较大时,则需要修补。修补时,先将冲模预热到300℃左右,用原来堆焊焊条和焊接参数进行修补。(https://www.xing528.com)

图4-56 回火处理工艺曲线示意

(4)焊后热处理规范 冲模的性能主要取决于焊后的热处理。模具处理必须进行退火、淬火和回火,经热处理后硬度可从54~58HRC提高到56~62HRC。在承受较大的冲击应力下,也不会引起开裂。

退火一般在箱式炉中加热到860~870℃,保温2~3h;再降到720~740℃,在奥氏体不稳定区域保温3~4h,然后空冷到室温(或炉冷到400℃左右,再空冷),如图4-57所示,退火后的硬度为23~25HRC。

图4-57 退火处理工艺曲线示意

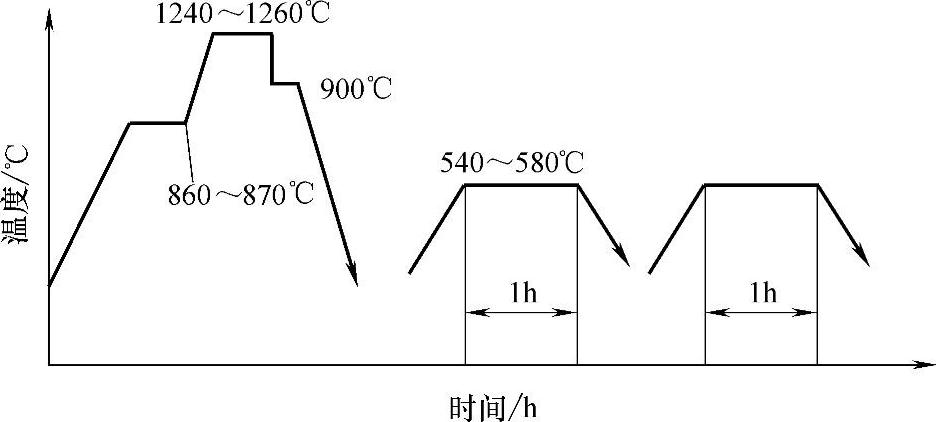

然后进行淬火和回火处理,其规范为:第一次预热到860~870℃,最后升温到1240~1260℃,保温时间按有效厚度9~11h/mm计算,保温后风冷到900℃左右淬入植物油中。回火2~3次,时间均为1h,如图4-58所示,回火后的硬度为56~60HRC。

图4-58 最后热处理工艺规范曲线示意

4.堆焊层组织分析

模具堆焊后,堆焊层中各元素含量(质量分数)为:w(W)=7%~10%、w(V)=1.00%、w(Mo)=2.5%、w(C)=0.5%、w(Si)≤0.2%、w(Cr)=5%、w(P)≤0.035%、w(S)≤0.04%。

这种成分相当于高速工具钢,堆焊后不需要相变处理。基体组织是马氏体+复合碳化物+残余奥氏体。其晶粒比较粗大,复合碳化物呈网状分布在晶粒周围,故硬度较高,耐磨性较好。堆焊合金经860~870℃等温退火后,碳化物仍有网络现象。如将这种淬火钢再经1240~1260℃淬火,540~580℃回火,其组织变成马氏体+复合碳化物+珠光体型产物。从淬火后组织看,结晶组织无显著变化,原来的晶界没有被充分打破;相反,模体金属部分,因受高温加热淬火,过热相当严重,力学性能明显下降,所以这种方法也有局限性,只能在一定条件下使用。

5.缺陷及防止方法

(1)表面成分不均、硬度不一致 这种缺陷一般是由焊条变质、药皮脱落、预热不充分或焊接规范选择不当所造成的。防止方法:要妥善保管好焊条;堆焊前模体应充分预热;选择适当的焊接工艺规范。

(2)气孔 一般发生在合金内部,是堆焊过程中熔池的化学反应产生一氧化碳、氧、氮、氢等气体造成的。焊条受潮,产生的气孔就会更多,堆焊件表面有油或电流过大,也会产生气孔。

防止方法是在焊前按规范烘干焊条;焊接表面保持清洁;电流要适当,每焊完一层,须检查一遍,发现气孔随时补焊。

(3)夹渣 产生原因是:焊接时造渣性能不好;焊接表面不清洁或清渣不彻底。如有夹渣时,及时补焊。

(4)裂纹 由于模体为高碳钢,碳含量较高,塑性较差。在过渡区容易形成较多的碳化物网络,加大了对应力的敏感性。冷却不均匀或冷却速度太快,也是产生裂纹的重要因素。尤其是存在气孔或夹渣的地方,应力最容易集中,也极容易产生裂纹。防止方法是采用碳含量低、塑性较好的材料作为模体;堆焊件断面形状设计要合理;焊后放在热砂中缓冷或及时回火处理。在未进行回火处理之前,不可受激烈的振动或冲击等。

(5)过热或过烧 堆焊时熔池温度很高,基体金属、过渡层,都可能因过热而产生粗晶,降低力学性能,严重时甚至使组织过烧,产生脱落。尤其在补焊时,更容易产生烧损。所以在堆焊时不要使用较大的焊接电流。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。