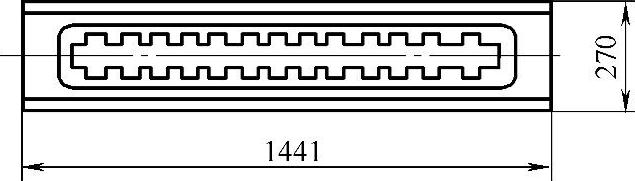

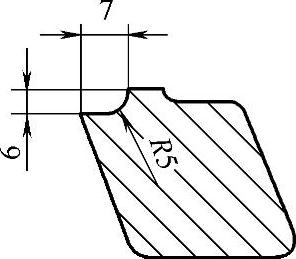

【摘要】:凸轮轴切边模是切除锻件毛坯飞边的模具。其材质为5CrMnMo钢,外形尺寸较大,内腔形状复杂,如图4-40所示。故采用堆焊方法对报废的模具进行修复。图4-40 凸轮轴切边模外形示意图图4-41 切边模刃口的焊槽尺寸将工件入炉在450℃保温2h,出炉后型腔朝上水平放置,上下面及四周采取保温措施。2)选用4mm的D397焊条堆焊,焊前焊条经200℃烘干。层间温度控制在300℃以上。堆焊后的模具基体硬度为43HRC,刃口堆焊层硬度为43~44HRC。

凸轮轴切边模是切除锻件毛坯飞边的模具。其材质为5CrMnMo钢,外形尺寸较大,内腔形状复杂,如图4-40所示。由于它在较高温度下工作,所以要求刃口具有较高的硬度、耐磨性和耐热性。该模具在使用中多数是由于刃口拉伤、龟裂、塌角而造成报废。如果重新制造一套新模具,不仅成本高,而且要外协加工,生产周期长。故采用堆焊方法对报废的模具进行修复。

1)根据模具的损坏情况,先铣掉损坏部分,清除裂纹。并沿型腔四周铣去7mm宽、6mm深。根部用R5圆角连接。如图4-41所示。

图4-40 凸轮轴切边模外形示意图

图4-41 切边模刃口的焊槽尺寸(https://www.xing528.com)

将工件入炉在450℃保温2h,出炉后型腔朝上水平放置,上下面及四周采取保温措施。

2)选用ϕ4mm的D397焊条堆焊,焊前焊条经200℃烘干。焊时直流反接。

3)堆焊时采用对称定向焊接法,焊条不摆动,每次堆焊长约100mm,厚2~3mm,收弧时填满弧坑,焊后用小锤轻击焊道,每层焊后立即清渣,堆焊层应留2~3mm的加工余量,焊后发现的缺陷应及时清除并焊补。层间温度控制在300℃以上。

4)焊后立即将模具送入炉中,加热到450℃,保温3h,而后随炉冷却到200℃左右出炉空冷。冷至室温后选用硬质合金铣刀进行机械加工。

堆焊后的模具基体硬度为43HRC,刃口堆焊层硬度为43~44HRC。由于工艺方法适当,故变形很小,符合设计要求。生产使用证明,堆焊修复后模具的质量良好,共切制7300件锻件毛坯,达到甚至超过新模具的使用寿命,满足了生产需要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。