进口的3000铰吸式挖泥船的吸排泵壳体,常因泥沙磨损和气蚀而变薄甚至穿孔报废,目前已报废了5台泵壳体。而每进口1台泵壳体需要人民币30万元。为了降低生产成本,决定采用将报废的泵壳体内腔全部堆焊修复的修理方案。

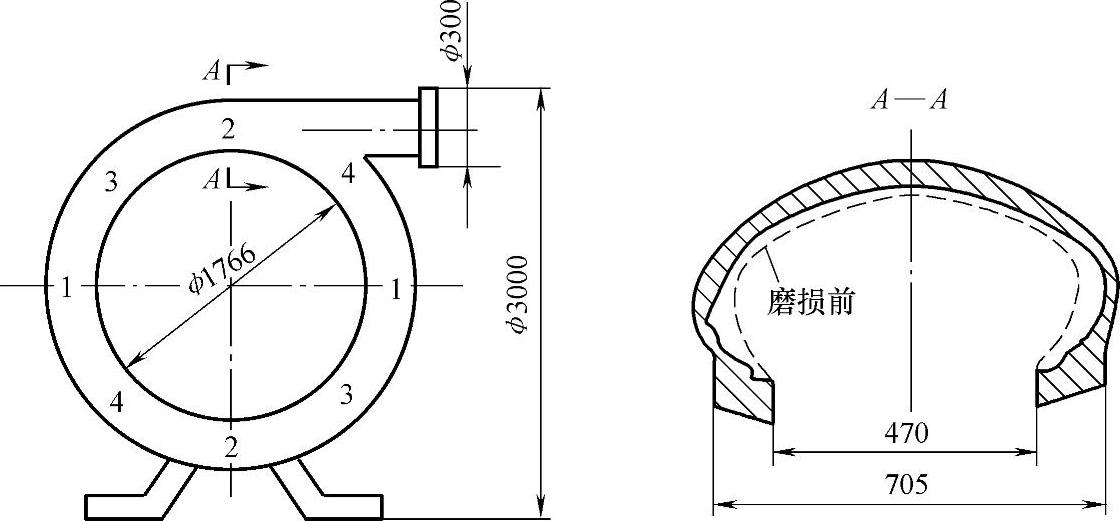

经检验,泵壳体中w(C)=0.43%,w(Mn)=0.69%(质量分数),为中碳锰钢。而修复的部位又是刚度大的薄弱壳壁,所以易产生焊接裂纹。泵壳体是大型铸件,磨损前质量为7.39t,待修的磨损的壳体重量为5.3t。其结构如图4-34所示。壳壁磨损后呈旋涡状,厚薄不一,厚处有55mm,薄处只有3~4mm,且厚薄突变。由于工件尺寸、重量大,堆焊工作量大,焊工又必须在中间位置施焊,所以工件不可能进行整体预热,焊后也难以进行热处理。故对焊接工艺要求非常严格。

图4-34 泵壳体的形状及堆焊顺序示意图

采用下列堆焊工艺成功地修复了泵壳体,而修复一只泵壳体可节约外汇24万元。

1)修整和清理工件内腔的堆焊面,用砂轮磨去尖角棱边,使堆焊面保持平滑。并认真清除锈污。(https://www.xing528.com)

2)用A302焊条打底焊一层,焊前焊条在150℃烘焙1h。焊前不预热。焊时直流反接,采用小电流慢焊速,并按图4-34标出的序号分区分段堆焊。堆焊层厚以2~3mm为宜。

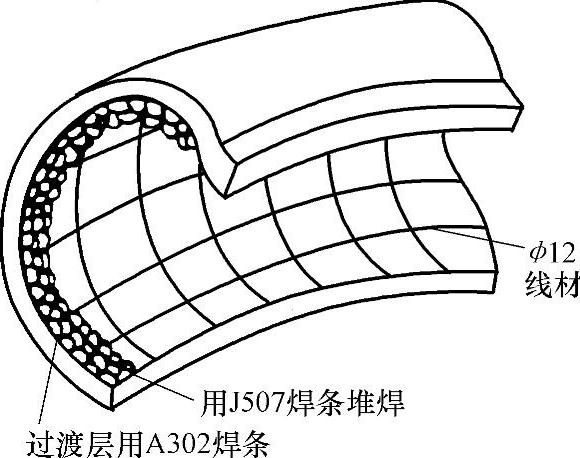

3)在过渡层上用ϕ12mm的45钢线材分格。其尺寸以一根焊条填充长度为宜(图4-35)。线材段与段之间用A302焊条施焊。线材与过渡层之间留1~2mm的间隙,用E5016焊条焊接,并注意要熔透。然后用E5016焊条进行分格堆焊。

4)J506(E5016)焊条焊前在300~350℃烘干1~1.5h,焊时采用直流反接。按格堆焊,全面焊完第1层后,再焊第2层,直至达到所需的厚度。层间的焊接方向互相垂直。宜采用小电流慢速焊。

图4-35 泵壳体的分格堆焊

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。