某电厂的汽轮机全套设备是从前苏联进口的。自运行以来,多次发生烧损推力盘的现象。每次发生烧瓦、进行检修时,便对主轴转子推力面进行加工,去掉一定厚度后再安装使用。如此反复加工了5次,最后一次已将推力面厚度减掉5.2mm。不能再继续使用,只能进行堆焊修复。

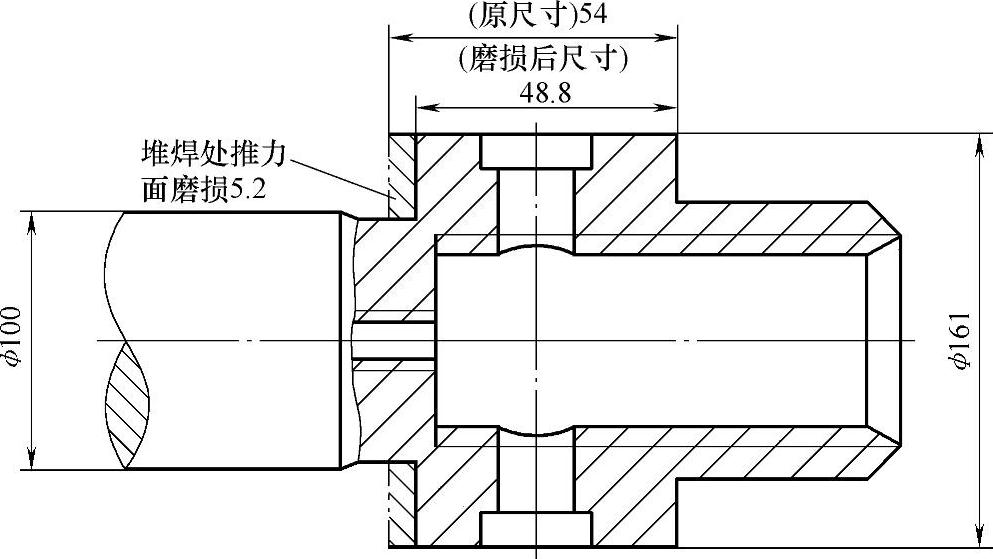

汽轮机转子的材质为35CrMo钢。推力盘的磨损情况如图4-27所示。其堆焊修复的要求为:推力盘堆焊后经机加工达到原设计尺寸,表面无任何焊接缺陷。为此,采用了下列堆焊工艺。

图4-27 汽轮机主轴转子推力盘的磨损情况示意图

1)焊前应仔细地清理待堆焊表面。为防止飞溅物烧坏或擦伤转子的光滑面,应将转子光滑面包好,或用罩子盖好。

2)选用ϕ2.5mm和ϕ3.2mm的A316焊条,并经150~200℃烘干,使用交、直流电焊机均可。电焊机的地线夹紧转子的不重要处,焊接时应有引弧板,严禁在转子上引弧。

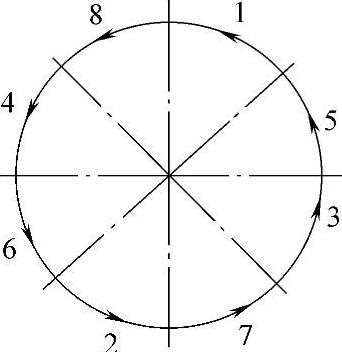

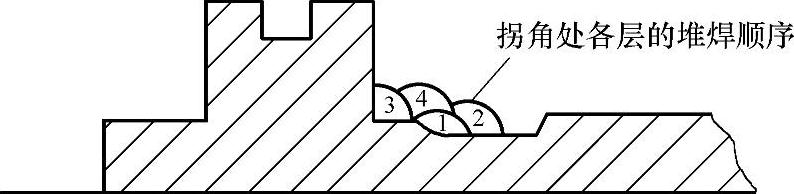

3)先在动平衡架子上对推力盘与轴径拐角处进行焊接。这时轴处于水平位置。用火焰将堆焊部位预热至100~150℃,然后用ϕ2.5mm焊条沿圆周8等分对称旋转跳焊(图4-28),各层的堆焊顺序如图4-29所示。

图4-28 推力盘8等分对称跳焊顺序(https://www.xing528.com)

图4-29 推力盘与轴径拐角处堆焊顺序

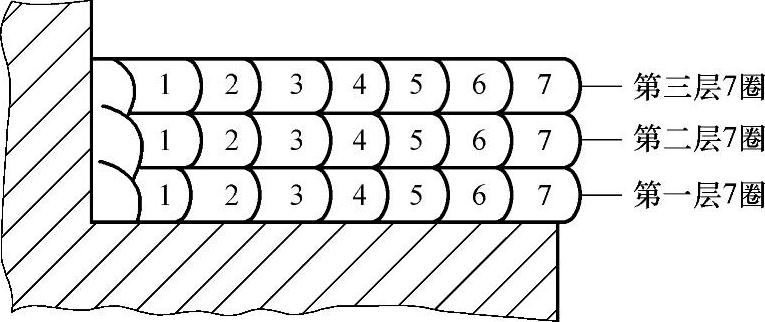

4)再将转子吊起垂直放在平台架子上进行推力盘平焊。用ϕ3.2mm焊条按上述圆周8等分法进行对称焊接,先焊1~4,待温度降到60℃左右再焊7~8。采用直线运条法,共堆焊三层,总高约8~9mm,堆焊顺序见图4-30。

5)推力盘焊好后,进行机加工。采用荧光探伤法检查堆焊部分;采用磁粉探伤法检查母材热影响区,均未发现裂纹等缺陷。

图4-30 推力盘堆焊顺序

采用上述堆焊方法修复的汽轮机主轴转子推力盘,加工后完全能达到所需精度,对变形的控制也很理想。通过试运行证明其满足使用要求。经多年运行也没有发生烧瓦现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。