水电站水轮机过流部位的部件(转轮、导水叶、座环等)运行时,在含泥沙量多的河流中以磨损破坏为主,而在清水、含泥沙量少的河流或水库容量很大的电站中,这些部件以汽蚀破坏为主。某些情况下汽蚀及磨损两种破坏形式同时存在。

水轮机检修时须对叶片汽蚀和磨损部位进行修复,叶片的材质一般为普通低合金钢,可采用焊条电弧堆焊的方法修复水轮机叶片,以恢复发电机组的正常运行。

1.焊条的选用

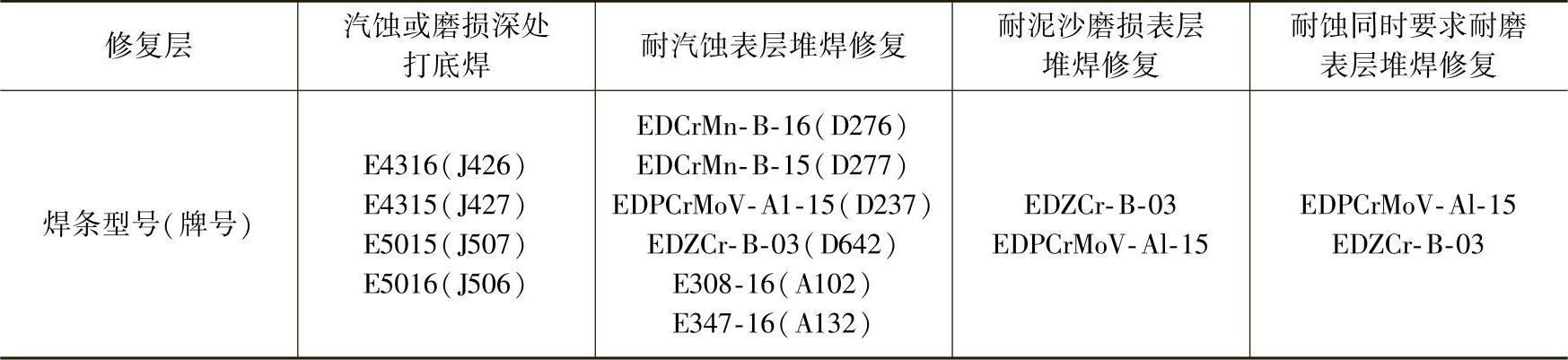

根据水轮机叶片不同的损坏形式,焊条的选用见表4-5。

表4-5 低合金钢水轮机叶片修复用焊条

施焊前,酸性药皮焊条应在100~150℃烘干1~2h,碱性药皮焊条应在300~400℃烘干2h。

2.焊前准备

1)用磁性探伤法检查水轮机转子和叶片是否有裂纹。如有裂纹,在裂纹最宽处钻直径7~10mm的孔以检查裂纹深度。再在裂纹两端钻直径3~5mm的止裂孔,孔的深度应比裂纹深度深2mm,以防止裂纹扩展。然后用碳弧气刨将裂纹处开成65°坡口。

2)拉线检查汽蚀附近有无凹凸点,如有,画圈标明。对于凹凸点,在处理裂纹后,用碳弧气刨去除或手动砂轮磨平,达到要求高度。

3)堆焊过程应在保温棚内进行,棚内温度应在30℃以上。在无裂纹的情况下棚内温度15~20℃即可,但须防止冷空气对流。若焊接修复中出现裂纹,须局部预热到90℃以上。(https://www.xing528.com)

4)堆焊前根据汽蚀和磨损的不同情况进行清理。当汽蚀和磨损面积较大,而且深浅不规则时,先用碳弧气刨进行粗略清理,然后再用手动砂轮仔细打磨。应注意将边角处打磨成圆角,以免堆焊时产生应力集中。也可以沿汽蚀区边缘开出一条半径为5~10mm的半圆形沟槽,堆焊时先焊满沟槽再堆焊其他部分。对汽蚀区不做任何清理,用E4315或E5015焊条打底堆焊,在一定条件下也可取得较好的效果。

5)沿下环圆周轴向和径向各装3个千分表,上环径向装4个千分表,在法兰盘轴向内装4个千分表。测量上、下环的圆度情况,作为堆焊过程中测量、调整和控制变形的依据。在叶片与叶片之间分4点测量叶片的开口度。

3.堆焊过程

叶片汽蚀和磨损区深度在15mm以内,应先打底焊,深度在4mm以内可直接进行表面堆焊。为保证堆焊层的性能,耐汽蚀或耐磨的堆焊层最好堆焊2~3层以上。

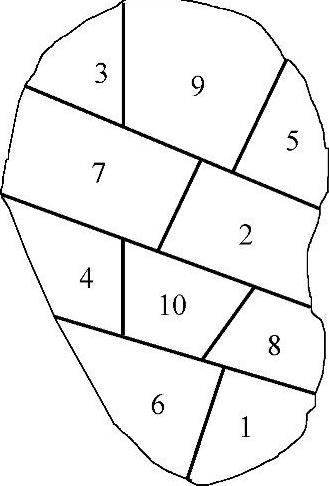

堆焊过程中应注意防止变形。最好连续堆焊完成,每班2或4名焊工,对称交错进行堆焊。叶片堆焊时温度不宜过高,一般以在背面可以手摸为准。对于面积较大的堆焊区,采用分块交错的顺序堆焊,如图4-14所示。每一分块堆焊面积以70mm×100mm左右为宜。对于个别又深又长的堆焊区,应采用镶板焊接。对裂纹采用由内向外分段焊法,每段焊道长度100~150mm。一般先焊汽蚀和磨损较严重的区域,再焊其他区域。

多层堆焊时相邻堆焊层的焊道方向最好交错成一定角度。外表层的焊道方向应尽量为顺水流方向。操作中应直线运条,采用小电流、短弧堆焊。焊道应重叠1/3~1/2宽度。为获得平整的堆焊表面,堆焊完一层后再清渣;为便于操作,可将工件

图4-14 叶片大面积堆焊区分块交错堆焊顺序

放在爬坡的位置。平焊位置堆焊时电流要稍大些。堆焊过程中,应随时检查千分表并通过堆焊顺序控制变形。一般轴径向变形要求在0.2mm以内,叶片开口度偏差在2mm以内。堆焊层应留1~2mm高度余量,最后磨光。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。