某热电厂供水系统循环泵、给水泵叶轮叶片在运行过程中,由于泵体电动机的长期负荷振动、各类煤粉、灰尘的冲击以及高温高压蒸汽的侵蚀,严重影响了泵的正常运行。长期运行的泵体表面及内部有锈蚀剥落现象。这些锈蚀剥落物

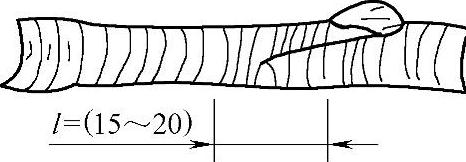

图4-10 始端和终端接头纵断面

进入供水管道及各类泵体内,随着管内介质流动,容易产生各类气泡、水泡。

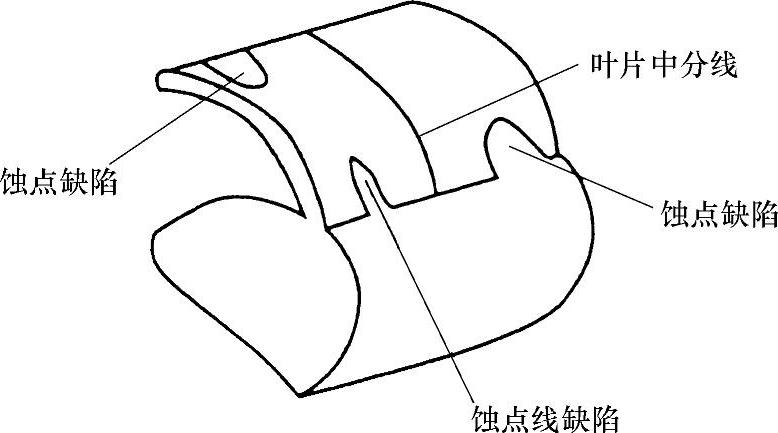

管内气泡及水泡伴随高温蒸汽、水等流体不断地冲击叶轮叶片,致使高温气泡在冲击叶轮叶片时产生爆裂,其冲击力、爆破力和侵蚀力作用相互叠加,致使叶轮叶片表面产生点蚀、面蚀、汽蚀,破坏了叶轮叶片的动、静平衡,对泵体及供水系统的危害加大,甚至导致叶轮叶片严重损坏。

叶轮叶片的材质为灰铸铁HT200,每个叶轮均匀分布有6片叶片,部分表面侵蚀形态如图4-11所示。为了保证焊接修复后接头的综合性能,采用焊条电弧焊逐层梯田表面堆焊法或双面堆焊法,填满整个腐蚀处缺陷。

采用直径3.2mm的EZNi-1(Z308)铸铁焊条施焊基层及过渡层,直径3.2mm的E347-16(A132)不锈钢焊条施焊填充层和盖面层。由于点蚀、面蚀部位不均匀,且大小、形状不规则,有的呈锯齿形,有的呈峭壁形,因此为便于焊后的表面处理及动平衡试验,焊接接头的填充金属量应以模拟的叶轮叶片完整形态时的重量为准。

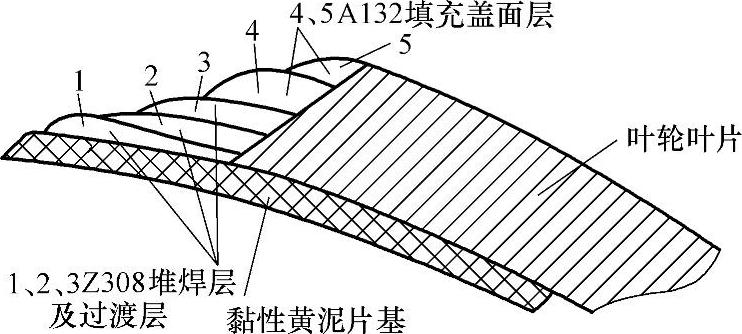

1.逐层梯田表面堆焊法

首先,用黏性黄泥条模拟完好的叶片形状制作叶片片基,将其粘贴于叶轮表面汽蚀点、面蚀点的背面,泥条的走向为沿叶轮叶片的弧形曲线延伸方向,粘贴后用氧乙炔焰烘干泥条。叶片的逐层梯田表面堆焊过程的示意图见图4-12。

图4-11 叶片表面的侵蚀形态

(https://www.xing528.com)

(https://www.xing528.com)

图4-12 梯田表面堆焊过程示意图

堆焊1、2、3、4、5层,逐步沿片基延伸方向推进,每层堆焊厚度1~1.5mm,防止因堆焊层金属的增加将叶片从点蚀处压掉。其中,第1、2层用直径3.2mm的EZNi-1焊条施焊基层及过渡层,3、4、5层用直径3.2mm的E347-16焊条堆焊填充盖面层,直至堆至叶片厚度为止。堆焊电流为90~110A,堆焊电压为20~22V,堆焊速度为0.25~0.35cm/min,采用直流正接法。

叶片逐层梯田表面堆焊法简便易行,焊后处理容易,但在焊接过程中可能将杂物带进焊接接头,操作不当可能将堆焊片基从堆焊位置压掉。

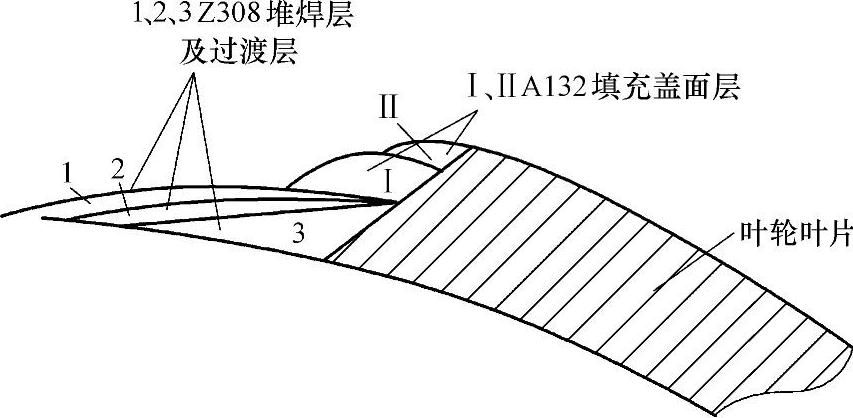

2.双面堆焊法

叶片的双面堆焊过程见图4-13。正面逐层堆焊1、2、3层至缺陷的全部面积,逐步沿片基延伸方向横向推进,每层堆焊厚度1~1.5mm。用直径3.2mm的EZNi-1焊条施焊基层及过渡层,采用间歇停顿断弧焊法堆焊第1层,第2层可沿第1层延伸方向向前推进,反复2~3次,直至将正面片基堆焊完。反面堆焊时,用直径3.2mm的E347-16焊条堆焊盖面层,纵向堆焊Ⅰ、Ⅱ层,直至腐蚀处缺陷达到叶片厚度为止。堆焊电流为90~110A,堆焊电压为20~22V,堆焊速度为0.25~0.35cm/min,采用直流正接法。

双面堆焊法虽比较复杂,但接头质量更为稳定,焊后处理比较容易。

3.焊后热处理及检验

堆焊修复结束后,对整体叶轮叶片进行消除应力热处理,双面堆焊后均匀敲击焊接区,并用氧乙炔焰加热至500~540℃,保持5~7min后将泵体叶轮叶片置于800mm×600mm×400mm的石灰细粉中保温,静置缓冷至室温,以消除焊接残余应力。

对焊接后的叶片用气动磨光机进行表面修磨后,进行双面着色检验。检验堆焊层无任何缺陷后,进行动平衡和静平衡试验。静平衡试验时,手动施加适当的转矩使叶轮缓慢转动,观察并记录6个叶片的停止点,对各个停止点做好标记,以便于在记录点的对称部分或标识记录点进行修磨修整,直至叶轮随转随停,均匀分布。动平衡试验条件的泵体电动机转速为2980r/min,叶片动平衡应满足泵体横、纵双向振幅振动量的技术要求。

图4-13 叶片的双面堆焊过程示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。