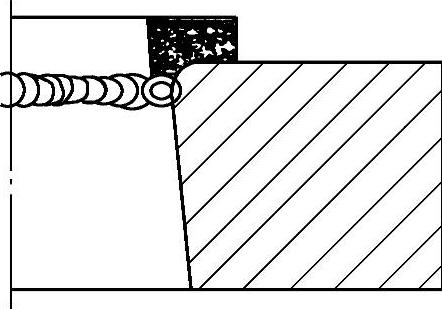

在碳素钢刀具毛坯上堆焊高速钢,堆焊焊道如图4-3所示。这种双金属刀具与整体高速钢刀相比,起到了把好钢用在刀刃上的最佳效果。用堆焊法还能修复损坏了的高速钢刀具和其他合金钢刀具,能节约贵重金属,降低刀具成本,特别是为多刀多刃的组合刀具在制造上提供了灵活而方便的条件。

1.刀具毛坯及模型的制备

原则上应考虑堆焊操作的方便性、必要厚度的堆焊层和对堆焊层的成形加工的方便性。可能条件下,利用原镶片刀的刀体,适当加大型窝。由于刀头尺寸小,熔化金属易向四周流失,若不用模型帮助成形,会使堆焊部分外形极不规则,造成焊条浪费,加工难度增加。利用模型能保证堆焊金属堆成较精确的外形,防止形成焊瘤,还应考虑到接近于模型的焊敷层,其物理性能和力学性能的变化(如硬度变化、组织变化等)。

图4-3 堆焊焊道

模型的材料大多采用型砂、炭精板或棒。炭精板易于用刮刀、手锯、锉刀进行加工。用纯铜板做成的模型要比其他材料做成的更耐用。利用纯铜模型所获得的外形,其精确度和表面粗糙度都比其他材料做成的好。但是铜模成本高,只适用于成批生产。

模型可以做成可拆和不可拆的两种。制造模型时,还要注意给熔渣流动留有余地,潮湿砂子会给堆焊金属层带来气孔和砂眼。

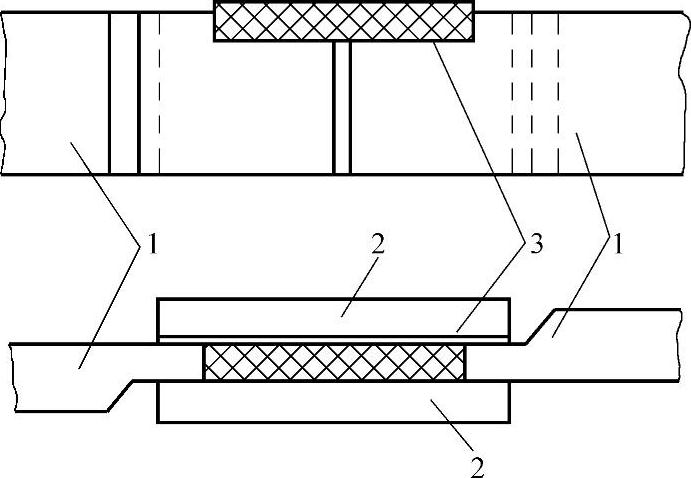

图4-4是用两块纯铜作模板,用来堆焊切刀。

图4-4 切刀堆焊示意图

1—切刀刀体 2—模板 3—堆焊层

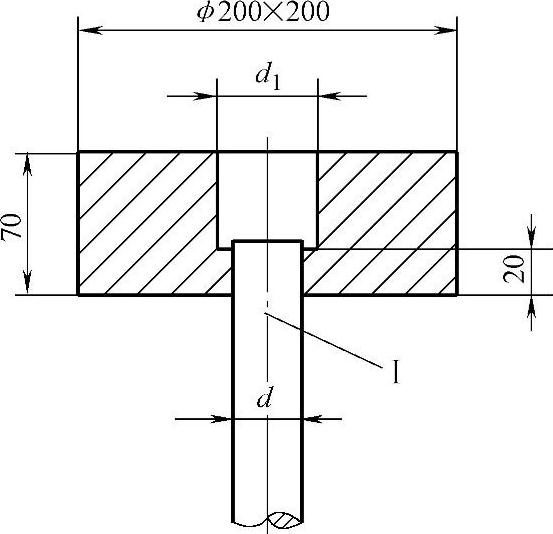

图4-5 堆焊圆柱形刀具可拆模型

Ⅰ—拆分线 刀杆直径d=13mm,24mm,30mm 堆焊层直径d1=15mm,27mm,33mm(https://www.xing528.com)

图4-5是端面堆焊圆柱形刀具用的可拆模型。刀杆是中碳钢,刀头端面堆焊W18Cr4V高速钢。堆焊中能形成均匀的液态金属熔池。两半模型的外面用弓形夹夹紧,堆焊金属直径比工件直径大2~3mm,刀杆在模型中的高低位置可调(图4-6)。

2.堆焊操作

1)毛坯一般不必预热,如堆焊部分体积大,焊后易产生裂纹,可以将毛坯加热至300~400℃。

2)将刀具毛坯放入模型,保持刀头顶面水平。

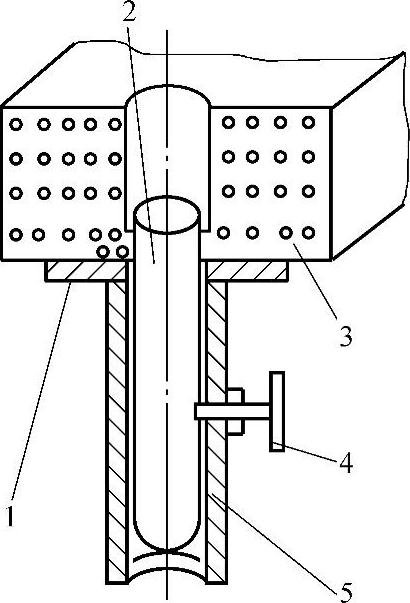

图4-6 刀杆位置高低可调

1—垫板 2—焊件 3—有冷却孔的半模 4—定位顶丝 5—管子

3)选用EDD型高速钢堆焊焊条,常用的有堆307,适于直流反接极性,严格按低氢型焊条使用条件操作,焊接电流按30倍焊条直径选定,采用断续灭弧焊法将所有刀具一次焊完,但要保持刀体温度不过热,不烧塌,每次要等刀体呈暗红色时再起弧。焊至一半厚度时迅速清渣一次,焊完立即将焊件放入古棉灰中或炉中缓冷,以防裂纹。但对车刀等小件可放在空气中自然冷却,以提高堆焊层硬度。

3.热处理

(1)退火 普通退火860~880℃,保温3h,以50℃/h的冷却速度降至720~760℃保温5h,以60~80℃/h的冷却速度冷至550℃出炉。

(2)淬火 温度控制在1280℃(每一批刀具带2~3个硬度试块)。

(3)回火 560℃保温1h,高温回火三次。硬度可达55HRC以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。