(1)开启机床电源开关

(2)机床回零

1)检查急停按钮 是否在松开状态下,若未松开,旋急停按钮

是否在松开状态下,若未松开,旋急停按钮 将其弹出。

将其弹出。

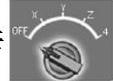

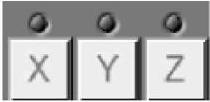

2)检查操作页面上回零指示灯是否亮,若指示灯亮,则已进入回零模式;若指示灯不亮,则按 按钮,使回零指示灯亮,进入回零模式。

按钮,使回零指示灯亮,进入回零模式。

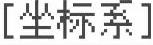

3)在回零模式下,按控制面板上的 按钮,此时Z轴将回零,CRT界面上的Z坐标变为“0.000”。同样,分别再按

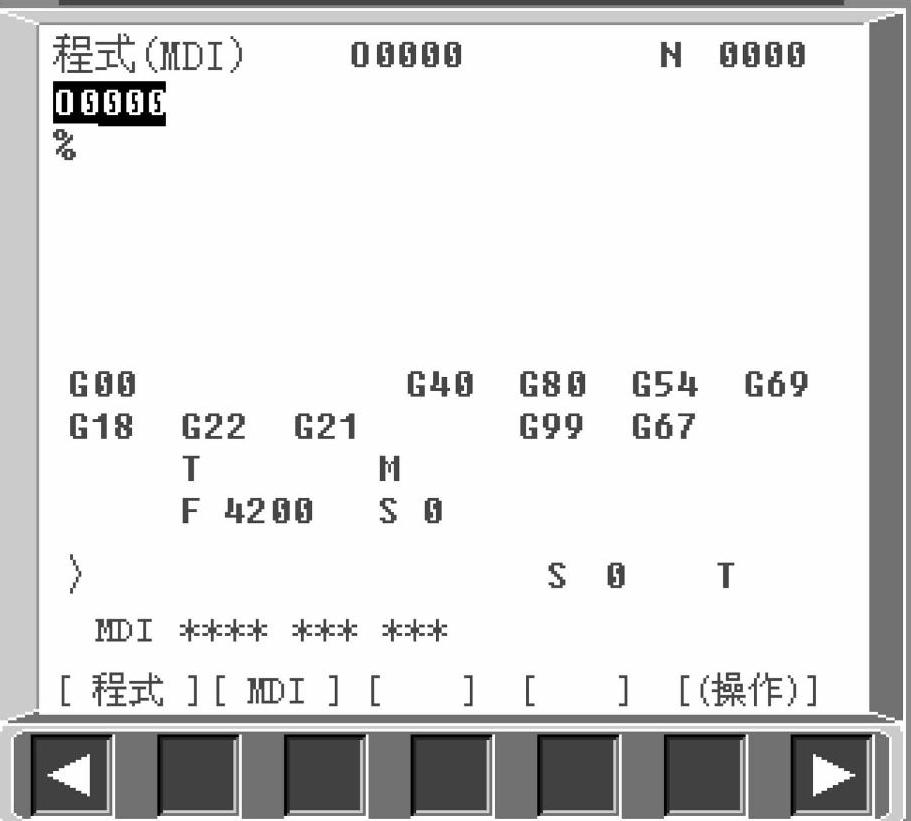

按钮,此时Z轴将回零,CRT界面上的Z坐标变为“0.000”。同样,分别再按 ,可以将X轴、Y轴回零。此时CRT界面如图5-31所示。

,可以将X轴、Y轴回零。此时CRT界面如图5-31所示。

(3)安装工件

把96mm×96mm×15mm的长方形工件用等高垫块垫在下面,放在台虎钳中,使上表面高出钳口约20~50mm,校正X轴同向的侧面与X轴平行,其上表面与工作台平行,夹紧工件。

(4)X轴、Y轴对刀

1)X轴方向对刀:

图5-31 MDI显示窗口

①在主轴上安装φ10mm的寻边器。

②按MDI按钮 ,再点击

,再点击 ,如图5-32所示。在操作面板上键入“M03S500”,并按

,如图5-32所示。在操作面板上键入“M03S500”,并按 确认输入,单击循环启动按钮

确认输入,单击循环启动按钮 ,主轴将以500r/min的速度转动。

,主轴将以500r/min的速度转动。

③将操作面板中的 切换到“手动”方式,利用操作面板上的

切换到“手动”方式,利用操作面板上的 、

、 按钮,将机床移动到靠近工件的大致位置,可以看到当寻边器未与工件接触时,寻边器测量端大幅度晃动。

按钮,将机床移动到靠近工件的大致位置,可以看到当寻边器未与工件接触时,寻边器测量端大幅度晃动。

④在寻边器移动到大致位置后,可采用增量方式进行移动,按操作面板按钮

,当其上指示灯亮起,通过

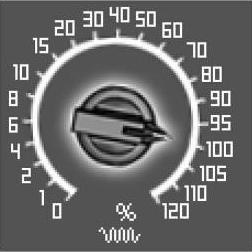

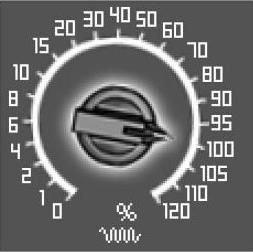

,当其上指示灯亮起,通过 调节操作面板上的倍率,按

调节操作面板上的倍率,按 按钮再按

按钮再按 ,使寻边器测量端晃动幅度逐渐减小,直至固定端与测量端的中心线重合。若此时再进行增量小幅度进给时,寻边器的测量端突然大幅度偏移,即认为此时寻边器与工件恰好吻合。也可以在增量方式下采用手轮方式进行移动,旋转

,使寻边器测量端晃动幅度逐渐减小,直至固定端与测量端的中心线重合。若此时再进行增量小幅度进给时,寻边器的测量端突然大幅度偏移,即认为此时寻边器与工件恰好吻合。也可以在增量方式下采用手轮方式进行移动,旋转 (轴选择)移动方向,旋转

(轴选择)移动方向,旋转 (手摇倍率选择)选择手摇移动量,并调节手摇

(手摇倍率选择)选择手摇移动量,并调节手摇 ,寻边器晃动幅度逐渐减小,直至几乎不晃动,若此时再进行手摇小幅度进给时,寻边器突然大幅度偏移,即认为此时寻边器与工件恰好吻合。

,寻边器晃动幅度逐渐减小,直至几乎不晃动,若此时再进行手摇小幅度进给时,寻边器突然大幅度偏移,即认为此时寻边器与工件恰好吻合。

记下寻边器与工件恰好吻合时CRT界面中的X坐标值,如为-247mm(即基准工具中心的X坐标),由题目可知工件的尺寸96mm×96mm×15mm已加工到位,则工件上表面中心的X坐标值(记为X0)为基准工具中心的X坐标值-零件长度的一半-基准工具半径,即

X0=-247mm-96mm/2-10mm/2=-300mm

记下此数值。

2)Y轴方向对刀:

Y轴方向对刀采用同样的方法,用寻边器靠近工件一边,记下寻边器与工件恰好吻合时CRT界面中的Y坐标值,如为-268mm,则得到工件中心的Y坐标值(记为Y0)为基准工具中心的Y坐标值+零件宽度的一半+基准工具半径,即

Y0=-268mm+96mm/2+10mm/2=-215mm

记下此数值。

完成X轴、Y轴方向对刀后,按操作面板中的 切换到“手动”方式;利用操作面板上的按钮

切换到“手动”方式;利用操作面板上的按钮 ,将Z轴提起,按

,将Z轴提起,按 按钮,使主轴停止转动,并拆下寻边器。

按钮,使主轴停止转动,并拆下寻边器。

3)刀具准备和Z轴对刀:(https://www.xing528.com)

①准备好加工O9001.NC、O9005.NC~O9008.NC所用的四把刀具,为方便说明在此将其编号为T1、T2、T3和T4。

②在主轴上装好刀具T1(即φ20mm键槽刀),在手动方式下按 ,主轴转动。利用操作面板上的按钮

,主轴转动。利用操作面板上的按钮 、

、 ,将机床移动到工件上方的某个位置。

,将机床移动到工件上方的某个位置。

③在机床移动到大致位置后,可采用增量方式进行移动,按操作面板上的增量按钮 ,使其上指示灯亮起,通过

,使其上指示灯亮起,通过 调节操作面板上的倍率,按

调节操作面板上的倍率,按 、

、 按钮,使刀具慢慢靠近工件,当刀具将零件切削极小部分时(可将刀具在X方向或Y方向移动,通过观察有无刀痕或切屑的产生来判断),记下此时Z的坐标值(记为Z0),如为-494mm,即

按钮,使刀具慢慢靠近工件,当刀具将零件切削极小部分时(可将刀具在X方向或Y方向移动,通过观察有无刀痕或切屑的产生来判断),记下此时Z的坐标值(记为Z0),如为-494mm,即

Z0=-494

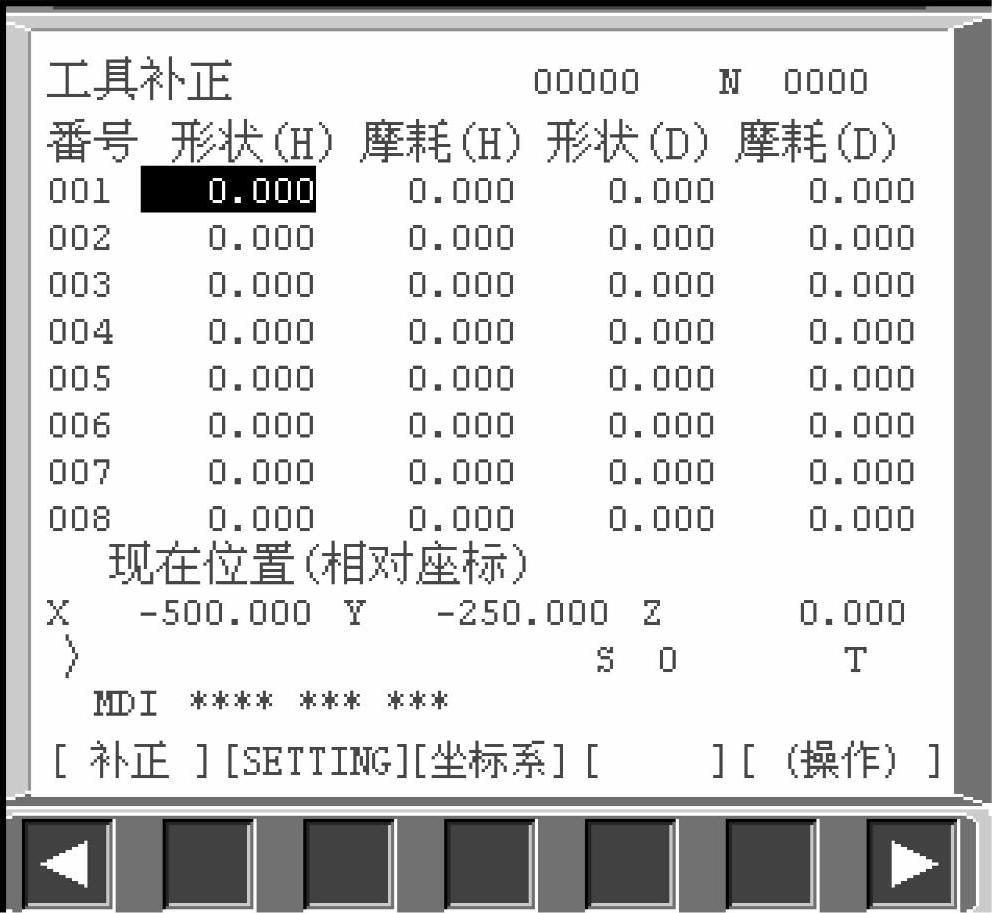

④设置坐标系。按MDI按钮 ,再点击按键

,再点击按键 ,进入MDI参数设置窗口,如图5-32所示。再按软键

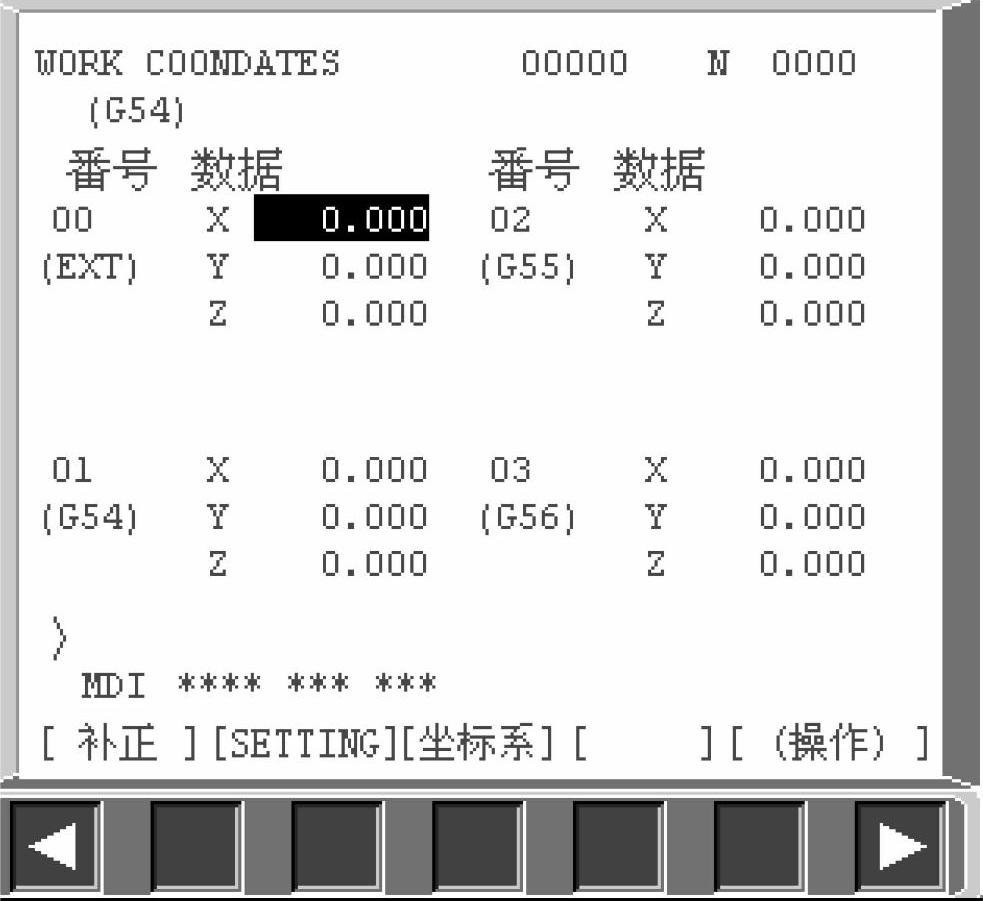

,进入MDI参数设置窗口,如图5-32所示。再按软键 ,进入自动坐标系设置界面,如图5-33所示,在控制面板的MDI键盘上按字母和数字键,在自动坐标系G54下按提示输入“X-300 Y-215 Z-494”,按

,进入自动坐标系设置界面,如图5-33所示,在控制面板的MDI键盘上按字母和数字键,在自动坐标系G54下按提示输入“X-300 Y-215 Z-494”,按 键,将输入域中的内容输入到指定坐标系中(即将X、Y、Z零点的机床坐标值X0、Y0、Z0输入至G54坐标系中),此时CRT界面上的坐标值发生变化,对应显示输入域中的内容,如图5-34所示。

键,将输入域中的内容输入到指定坐标系中(即将X、Y、Z零点的机床坐标值X0、Y0、Z0输入至G54坐标系中),此时CRT界面上的坐标值发生变化,对应显示输入域中的内容,如图5-34所示。

图5-32 参数设置窗口

图5-33 自动坐标系设置界面

图5-34 设置坐标系

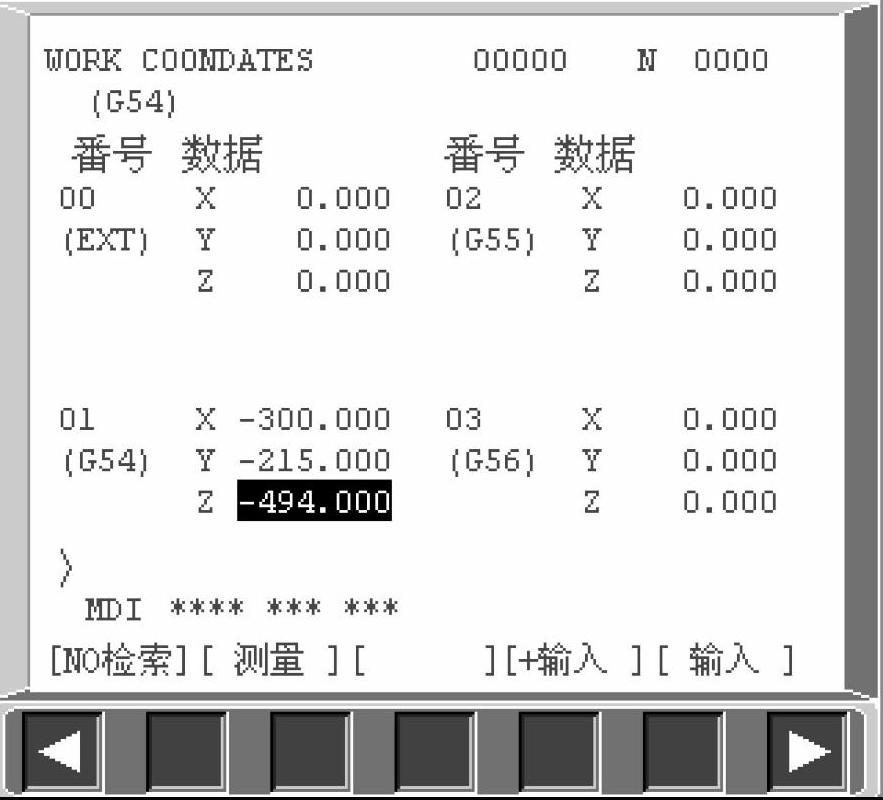

(5)设置刀具半径补偿

1)在初始界面下按MDI按钮 ,再点击按键

,再点击按键 ,进入MDI参数设定界面,点击

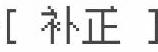

,进入MDI参数设定界面,点击 软键,弹出的下级子菜单为工具补正窗口,如图5-35所示。

软键,弹出的下级子菜单为工具补正窗口,如图5-35所示。

图5-35 工具补正窗口

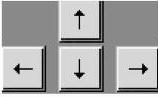

2)用 将光标移到对刀号0001的半径栏中,此栏可以输入字符,通过控制面板上的MDI键盘,根据需求输入#0001刀具半径补偿值“10.15”,点击按键

将光标移到对刀号0001的半径栏中,此栏可以输入字符,通过控制面板上的MDI键盘,根据需求输入#0001刀具半径补偿值“10.15”,点击按键 确认,完成设置后如图5-36所示。

确认,完成设置后如图5-36所示。

图5-36 设置1号刀具半径补偿

(6)程序选择和自动加工

可将O9001.NC、O9005.NC~O9008.NC共五个程序用编程计算机中的记事本编辑好后,用软盘通过通讯接口输送到机床数控系统,然后点击编辑按钮 ,再点击程序按键

,再点击程序按键 ,检索到O9001.NC数控程序。

,检索到O9001.NC数控程序。

按 按钮,使其指示灯变亮,进入自动加工模式,再按

按钮,使其指示灯变亮,进入自动加工模式,再按 按钮,则开始进行自动加工第一程序O9001.NC。

按钮,则开始进行自动加工第一程序O9001.NC。

运行完O9001.NC,不用切换,首先将0001刀具补偿中的半径补偿改为“10”,调出O9005.NC进行加工;加工完第1、2个程序后,取下第1把刀,换上第2把刀(即φ3mm中心钻)后,应重新将Z方向对刀并设置G54坐标系中的Z坐标值(X方向、Y方向不用再设置),方法与第1把刀Z方向对刀方法一样;选择程序O9006.NC并进行自动加工。

按同样的方法,按程序单上的顺序换取对应的刀具和重新将Z方向对刀,并设置G54坐标系中的Z坐标值,依次运行其余的程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。