1.粗加工程序

程序名:O9001。

使用φ20mm键槽刀。

刀具半径补偿D1=10.15(即通过刀补,留单边0.15mm的加工余量)。

O9001的程序如下:

O9001;主程序

N10 G17 G00 G49 G40 G21 G80;初始化程序

N20 G54 G00 X35 Y-61 Z100;设定工件坐标系

N30 M03 S450;主轴正转

N40 Z2 M08;快速移动至工件上方2mm,切削液开

N50 G01 Z0 F100;以100mm/min的速度下刀至零件上表面

N60 M98 P0039003;调用O9003子程序,调用次数为3,铣90mm×90mm×15mm的四边形

N70 G00 Z50;快速抬刀至Z=50位置

N80 X35 Y-61;快速定位至(35,-61,50)

N90 Z2;快速移动至(35,-61,2)

N100 G01 Z0 F100;以100mm/min的速度下刀至零件上表面

N110 M98 P0029003;调用O9002子程序,调用次数为2

N120 G00 Z50;快速抬刀至Z=50位置

N130 X0 Y0;快速移动至(0,0)点,即φ40mm圆心上方

N140 Z2;快速移动至工件上方2mm

N100 G01 Z0 F100;以100mm/min的速度下刀至零件上表面

N150 M98 P0049003;调用O9004子程序,调用次数4,铣φ40mm圆

N160 G00 Z100;快速抬刀至Z=100位置

N170 M09;切削液关

N180 M05;主轴停转

N190 M30;程序结束

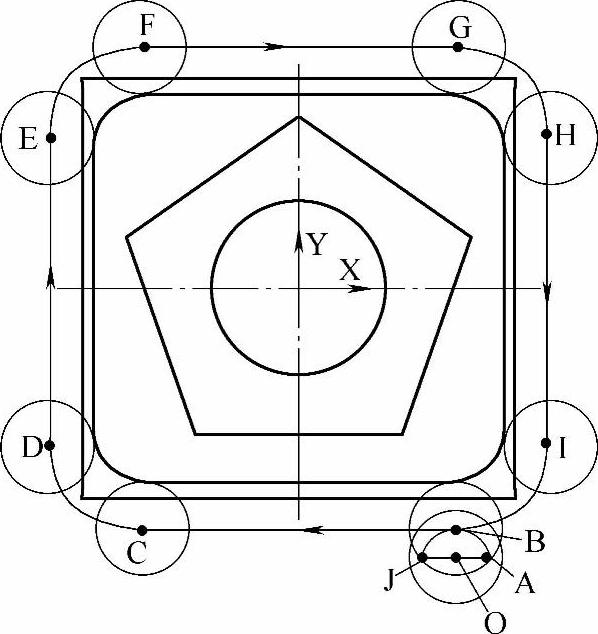

O9002;铣90mm×90mm×15mm的四边形子程序,走刀路线如图5-29所示

图5-29 O9002子程序走刀路线示意图

N10 G91 G01 Z-5 F100;以100mm/min的速度下刀至上一加工深度-5mm

N20 G90 G41 D1 G01 X51 Y-61 F100;由起始点O出发走直线至点A,并建立刀具半径左补偿

N30 G03 X35 Y-45 R16;由点A走圆弧至点B,圆弧进刀

N40 G01 X-35 Y-45;由点B走直线至点C

N50 G02 X-45 Y-35 R10;由点C走直线至点D

N60 G01 Y35;由点D走直线至点E

N70 G02 X-35 Y45 R10;由点E走直线至点F

N80 G01 Y35;由点F走直线至点G

N90 G02 X45 Y35 R10;由点G走直线至点H

N100 G01 Y-35;由点H走直线至点I

N110 G02 X35 Y-45 R10;由点I走直线至点B

N120 G03 X19 Y-61 R16;由点B走直线至点J,退刀

N130 G90 G40 G01 X35 Y-61;由点J走直线至点O,返回起始点,取消刀具半径补偿

M99:子程序结束

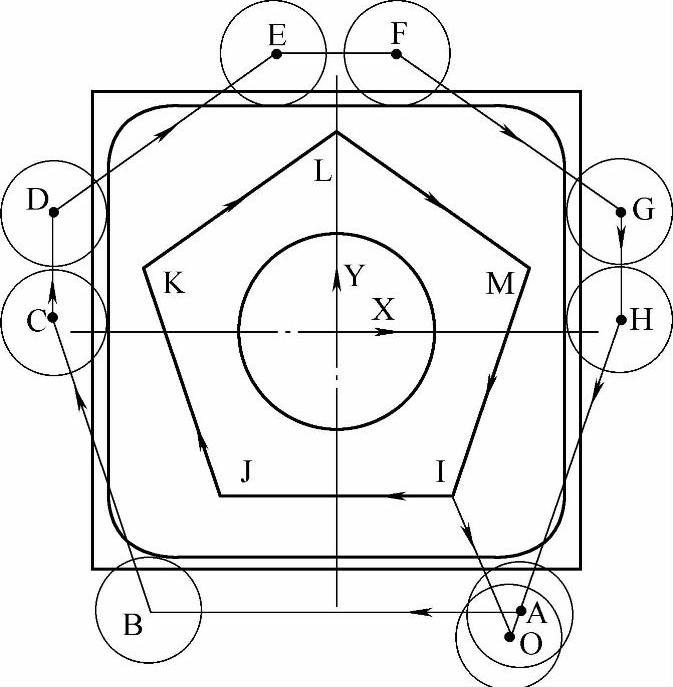

O9003;铣五边形子程序,走刀路线如图5-30所示

图5-30 O9003的走刀路线示意图

N10 G90 G01 Z-5 F100;以100mm/min的速度下刀至上一加工深度-5mm

N20 G90 G01 X36.86 Y-56;由点O走直线至点A

N30 X-36.86 Y-56 F500;由点A走直线至点B

N40 X-56 Y2.908 F100;由点B走直线至点C

N50 Y24.035 F500;由点C走直线至点D

N60 X-12.004 Y56 F100;由点D走直线至点E

N70 X12.004 F500;由点E走直线至点F

N80 X56 Y24.035 F100;由点F走直线至点G

N90 Y2.908 F500;由点G走直线至点H

N100 X36.86 Y-56 F100;由点H走直线至点A

N110 X35 Y-61;由点A走直线至点O

N120 G90 G41 D1 G01 X23.551 Y-32.361;由起始点O出发走直线至点I,并建立刀具补偿左半径

N130 X-23.551;由点I走直线至点J

N140 X-38.042 Y12.361;由点J走直线至点K

N150 X0 Y40;由点K走直线至点L

N160 X38.042 Y12.361;由点L走直线至点M

N170 X23.551 Y-32.361;由点M走直线至点I(https://www.xing528.com)

N180 G90 G40 G01 X35 Y-61;由点I走直线返回起始点O,取消

半径补偿

N190 M99;子程序结束

注:从N20~N110开始刀具走中心线,半径不补偿,目的是铣矩形四角余料。

O9004;铣φ40mm圆子程序

N10 G91 G01 Z-4 F35;以35mm/min的速度下刀至上一加工深度-4mm

N20 G90 G41 D1 G01 X8 Y-12;建立刀具补偿左半径

N30 G03 X20 Y0 R12;圆弧进刀

N40 X20 Y0 I-20 J0;铣φ40mm圆

N50 X8 Y12 R12;圆弧退刀

N60 G40 G01 X0 Y0;返回起始点,取消刀补

N70 M99;子程序结束

2.精加工程序

精加工使用φ20mm键槽刀(或四刃立铣刀),将刀具半径补偿D1=10.15改为D1=10(精加工到理论尺寸)。精加工程序在原粗加工程序O9001上按下列步骤修改后另存为O9005。

将主程序O9001中的“N60 M98 P0039002”改为“N60 M98P0019002”;“N110 M98 P0029003”改为“N110 M98 P0019003”;“N150

M98 P0049004”改为“N150 M98 P0019004”。

即每次只调用一次子程序,深度一次加工到位。

将子程序O9002中的“N10 G91 G01 Z-5 F100”改为“N10 G91G01 Z-15 F100”。

将子程序O9003中的“N10 G90 G01 Z-5 F100”改为“N10 G90G01 Z-10 F100”,删除子程序O9003中的N20~N100程序段或在N20~N100程序段的每段程序前加上“;”(即跳过N20至N100程序段)。

将子程序O9004中的“N10 G91 G01 Z-4 F35”改为“N10 G91G01 Z-16 F100”。保存程序O9005。

3.中心钻定位程序

O9006;中心钻定位程序

N10 G17 G90 G49 G40 G94 G21 G80;初始化程序

N20 G0 G54 X-35 Y-35;定工件坐标系,快速定位至左下角孔上方位置

N30 S1000 M03;主轴正转,转速为1000r/min

N40 Z50 M07;快速移动至Z=50位置,切削液开

N50 G98 G81 X-35 Y-35 Z-12.5 R-9 F30;钻左下角孔

N60 X35;钻右下角孔

N70 Y35;钻右下角孔

N80 X-35;钻左下角孔

N90 G90 G00 G80 Z100;取消钻孔循环,刀具移动至Z=100

N100 M05;主轴停转

N110 M09;切削液关

N120 M30;程序结束

4.钻螺纹底孔程序

O9007;钻螺纹底孔程序

N10 G17 G90 G49 G40 G94 G21 G80;初始化程序

N20 G0 G54 X-35 Y-35;设定工件坐标系,快速定位至左下角孔上方

N30 S550 M03;主轴正转,转速为550r/min

N40 Z50 M07;快速移动至Z=50位置,切削液开

N50 G98 G83 X-35 Y-35 Z-35 Q-3 K2 R-9 F30;钻左下角孔

N60 X35;钻右下角孔

N70 Y35;钻右上角孔

N80 X-35;钻左上角孔

N90 G80 Z100;取消钻孔循环,刀具移动至Z100

N100 M05;主轴停转

N110 M09;切削液关

N120 M30;程序结束

5.攻螺纹程序

O9008;攻螺纹程序

N10 G17 G21 G90 G49 G40 G94 G21 G80;初始化程序

N20 G0 G90 G54 X-35 Y-35;设定工件坐标系,快速定位左下角孔上方位置

N30 S150 M03;主轴正转,转速为150r/min

N40 Z50 M07;快速移动至Z=50位置,切削液开

N50 G98 G84 X-35 Y-35 Z-30 R0 F1.5;攻左下角螺纹,导程为1.5mm

N60 X35;攻右下角螺纹

N70 Y35;攻右上角螺纹

N80 X-35;攻左上角螺纹

N90 G80 Z100;取消钻孔循环,刀具移动至Z100

N100 M05;

N110 M09;

N120 M30;

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。